Цель изобретения - снижение стоимости плиток при сохранении физико-механических показателей и утилизация производства;

Указанная цель достигается тем, что керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига, включающая глину, каолин, кварцевый песок, плиточный бок и щелочесодержащий плавень, содержит в качестве щелочесодержащего плавня шлам производства жидкого стекла автоклавным методом при следующем соотношении компонентов, мас.%:

Глина 30-40

Каолин5-15

Кварцевый песок 15-20 Плиточный бой 10-15 Шлам производства жидкого стекла автоклавным методом 10-30 В предлагаемом составе используются: глина каолинито-гидрослюдистая, например веселовская, или местных месторождений, например нижнекеропецкая; каолин обогащенный Глуховецкого месторождения; кварцевый песок, например нововодолажский; плиточный бой - бой изделий отходы шлам производства жидкого стекла, материал полученный при производстве жидкого стекла автоклавным способом, отвальный продукт, содержаWRlii мас.%: 2,5; ппп 24,7; 11,2 Шлам производства жидкого стекла яьляется высокоэффективным интенсификатором спекания за счет содержаf НИН комбинаций щелочных (NagO) и щелочеземельных (СаО, МдО) оксидов при высоком (60%) содержании традиционной силикатной основы (SiQ,).

Использование в керамической массе отходов - шлама производства жидкого стекла - позволяет устранить многокомпонентность массы, сделать ее более технологичной, а также интенсифицировать процесс спекания; способствует более раннему появлению расплава пониженной вязкости и, как следствие, создает прочную плотную структуру изделий.

Приготовление масс производят следующим o6pa30Nf.

В лабораторных условиях исходные материалы измельчают в шаровой мел1 нице до остатка 2% на си.те I 006, полученный шликер обезвоживают до влажности 6%. Из полученного порош5 ка прессуют плитки размером (150х х150х5,5) при давлении прессования 25 МПа, Образцы высушивают в ротационном сушиле при 270°С и .обжигают на скоростной поточно-механизированной конвейерной линии при 980-1020°С в течение 17 мин.

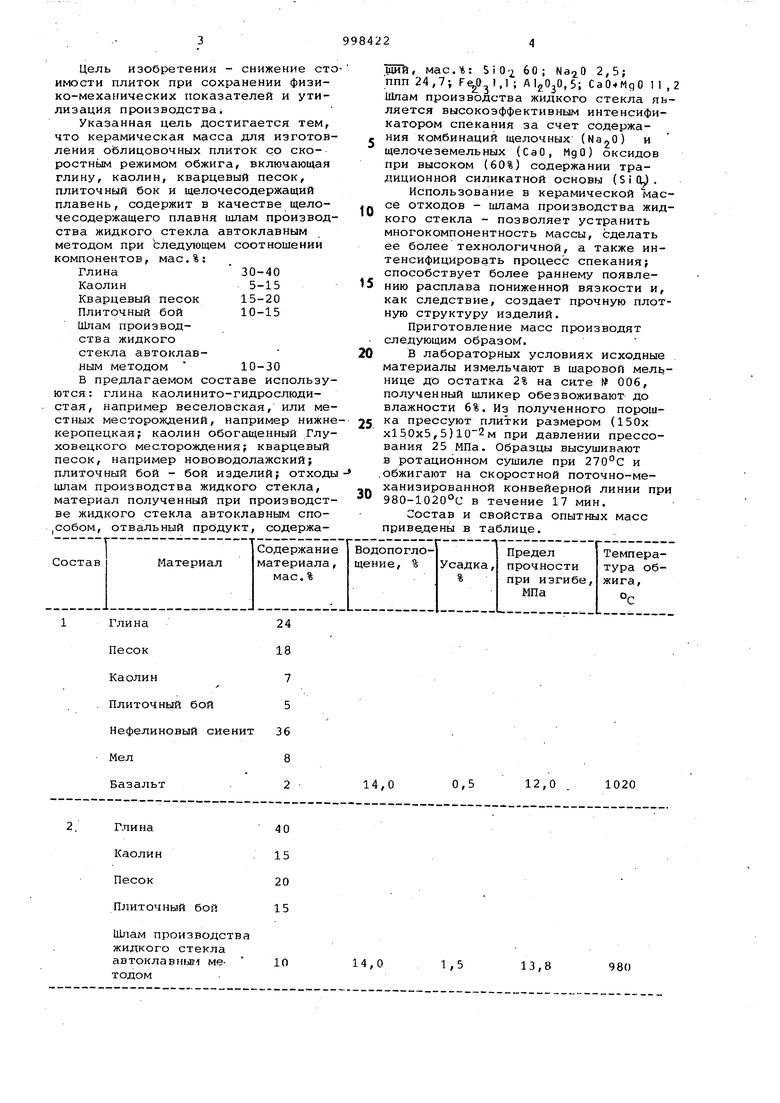

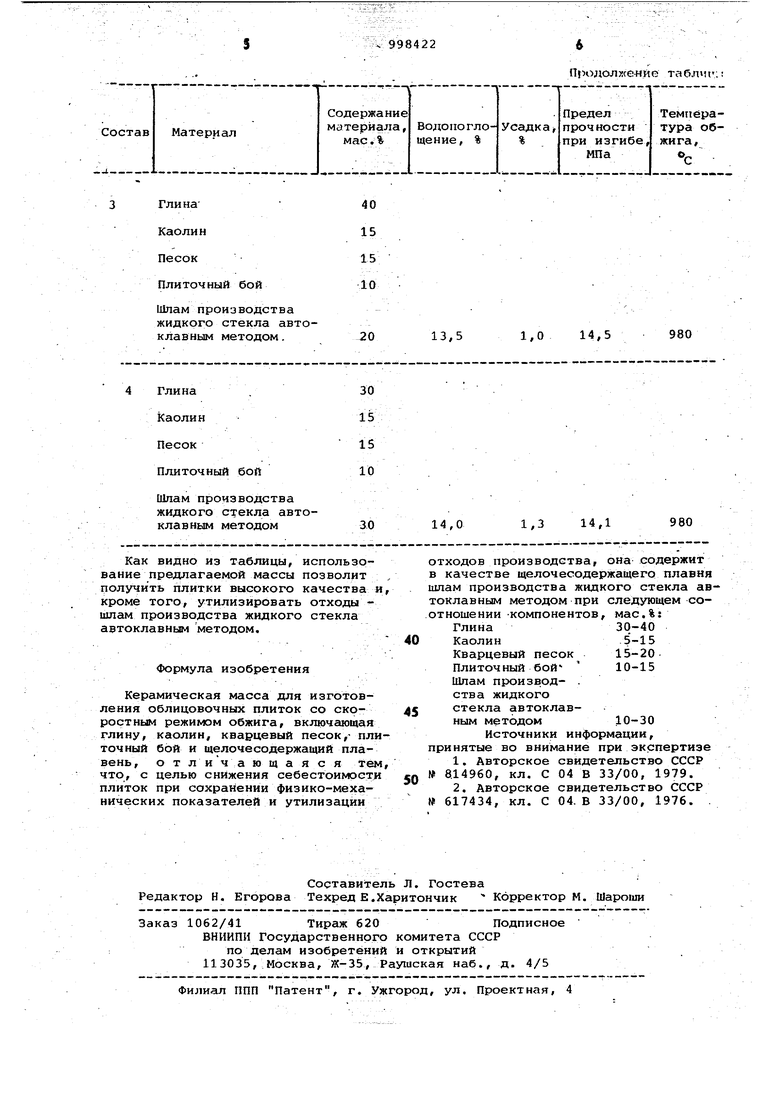

Состав и свойства опытных масс приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига | 1981 |

|

SU1008192A1 |

| Керамическая масса | 1981 |

|

SU1011600A1 |

| Керамическая масса для изготовления облицовочных плиток | 1983 |

|

SU1147704A1 |

| Керамическая масса для изготовления плиток | 1981 |

|

SU1008191A1 |

| ШЛИКЕР ДЛЯ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБЛИЦОВОЧНОЙ ПЛИТКИ | 2000 |

|

RU2196753C2 |

| Керамическая масса | 1980 |

|

SU908774A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ ИЗДЕЛИЙ | 2011 |

|

RU2483040C1 |

| Керамическая масса для изготовления облицовочных плиток | 1983 |

|

SU1079637A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочных плиток | 1981 |

|

SU990732A1 |

24

Глина

18

Песок

Каолин

X

Плиточный бой

Нефелиновый сиенит

Мел

Базальт

Шлам производства жидкого стекла автоклавным методом

12,0

1020

0,5

14,0

14,0

1,5

13,8

980

Глина

Каолин

Песок

Плиточный бой

111лам производства жидкого стекла автоклавным методом.

Шлам производства жидкого стекла автоклавным методом

Как видно из таблицы, использование предлагаемой массы позволит получить плитки высокого качества и, кроме того, утилизировать отходы шлам производства жидкого стекла автоклавным методом.

Формула изобретения

Керамическая масса для изготовления облицовочных плиток со скоростным режимом обжига, вклк)чаю1цая глину, каолин, кварцевый песок,- плиточный бой и щелочесодержащий плавень, о т л и ч а ю щ а я с я тем, что, с целью снижения себестоимости плиток при сохранении физико-механических показателей и утилизации

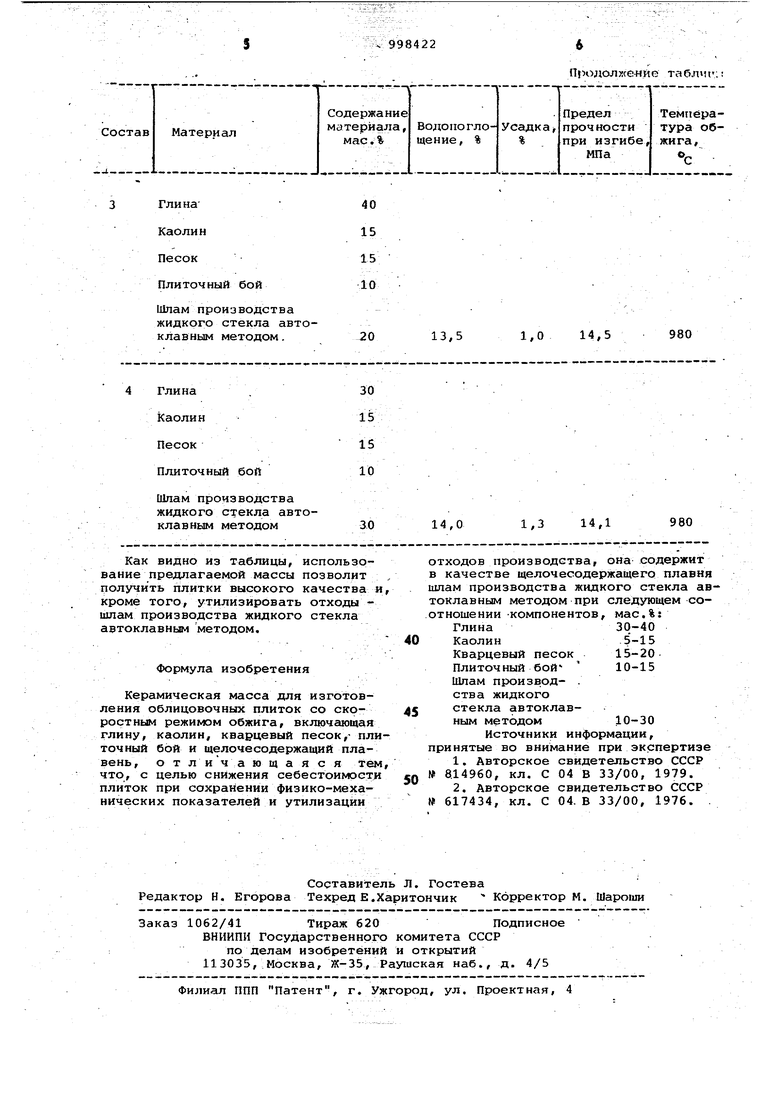

П х лолже-нйо таблис

980

14,5

1,0

13,5

980

14,1

1,3

14,0

отходов производства, она содержит в качестве щелочесодержащего плавня шлам производства жидкого стекла автоклавным методом при следующем соотношении -компонентов, мас.%: Глина30-40

0

Каолин-5-15

Кварцевый песок 15-20 Плиточный бой 10-15 Шлам произврд- . ства жидкого стекла автоклав5ным методом 10-30 Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1983-02-23—Публикация

1981-12-04—Подача