сх

W Изобретение относится к текстиль ному отделочному производству. Известно, что одним из основных разрушающих факторов для целлюлозны текстильных материалов, эксплуатирующихся на открытом воздухе, является действие солнечной радиации, приводящее к постепенному старению природного полимера, выражающемуся в потере прочности и других ценных физико-химических свойств. В условиях повышенной влажности и температуры такие материалы, подвергаются гниению, что также снижае прочностные свойства. Желательно, чтобы эти материалы обладали также повышенной водоупорностью, что особенно важно при изготовлении изделий специального назначения, например, предназначенных для эксплуа тации в условиях тропического Клима та. Часто требуется,чтобы изделия имели защитную окраску цвета хаки.. Известен способ отделки целлюлоз ного текстильного материала, обеспе чивающий одновременно придание мате риалу свойств свето- и биостойкости водоупорности и окрашивание в. цвет хаки, заключающийся в обработке материала водным раствором дубового экстракта с концентрацией 17-23 г/л ;при 80-82°С, Лушке до вл9.госоде. материала 20-30%, закрепляющей обработке в водном растворе, содерж щем 40-45 г/л медного купороса и 18-20 г/л бихромата калия (хромпика при 80-85 с, вылеживании материала 15-30 мин, промывке, обработке в во ном растворе, содержащем 3-4 г/л сернистого натрия, при ЭО-ЮО С, обработке при 75-80°С мыльно-парафи новой эмульсией с концентрацией 75-80 г/л, сушке до влагосодержания материала 20-30%, обработке водным раствором ацетата алюминия сконцент рацией в расчете на окись алкминия 15-20 г/л, при 20-25°С, вьллеживании ма ериала 5-10 мин и заключительной сушке ло влагосодержания материала 6-8%. . Способ осуществляют на агрегатах ПКА-110 или ЛПК-120-Л. В процессе обработки материала сначала раствором дубового экстракта а затем раствором медного купороса и хромпика на .ткани закрепляется медно-хромо-таннидный лак, который образуется за счет взаимодействия меди и хрома с карбоксильными и гид роксильными группами галловой или дигалловой кислоты лубового экстракта. Такая Обработка придает материалу светостойкость и противогнилостны свойства. При обработке материала мыльнопарафиновой эмульсией и затем раство ром уксуснокислого алюминия образуются алюминиевые мыла, которые, закрепляясь на материале,.придают ему гидрофобные свойства. Дополнительно волоупорность материала достигается при образовании на ткани парафинового покрытия и покрытия из окиси алюминия, которая образуется при сушке материала из избыточного коли- . чества уксуснокислого алкминия. За счет действия сернистого натрия на медно-хромо-таннидный лак , материал окрашивается в цвет хаки flj, Однако известный способ.обладает недостаточно высокой светостойкостью материала. Цель изобретения - повышение светостойкости материала. Данная цель достигается тем, что в способе.йветобиостойкой и водоупорной отделки целлюлозного текстильного материала с одновременным окрашиванием в цвет хаки, обработкой материала водным раствором дубовогр экстракта с концентрацией 17-23 г/л при 80-82°С, сушкой ло влагосолержания материала 20-30%, закрепляющей обработкой в водном растворе, солержащем 40-45 г/л мелного купороса и 18-2.0 г/л бихромата калия, при 8085°С, вылеживанием-материала 1530 мин, промывкой, обработкой в волном растворе, солержащем 3-4 г/л сернистого натрия, при 90-100°С, обработкой при 75-80 С мыльно-парафи новой эмульсией с концентрацией 7580 г/л, сушкой ло влагосодержания материала 20-30%, обработкой водным раствором ацетата алюминия с концентрацией в расчете на окись алкминия 15-20 г/л при 20-25с, вылежива-)нием материала 5-10 мин и заключительной сушкой, закрепляющую обработку осуществляют в растворе, содержащем дополнительно 5-10 г/л сульфата церия. Способ иллюстрируется примером и таблицей, в которой привелены показатели светостойкости ткани в зависимости от параметров обра:ботки в сопоставлении со способом-прототи пом. , ,П р и м е р. суровую....ткань артикул 09113 обрабатывают на прохолном агрегате водным раствором лубового экстракта с концентрацией 1723 г/л при 8D-82 C, сушат ло.влагосодержания 20-30%, закрепляют обработкой в волном растворе, солержащем 40-45 г/л мелного купороса, 1820 г/л хромпик.а и 5-10 г/л сульфата церия, при 80-85®С с последующим вылеживанием ткани в компенсаторе 15-30 мин и промывкой в хололной и горячей воле, обрабатывают при 90100 0 в волном растворе, солержащем 3-4 г/л сернистого натрия. Промывают ололной и горя1ей волой сушат до влагосолержания 20-30%, обрабатывают

при 75-80 С мыльно-пэрафиновой.эмуль сией с концентрацией 75-80 г/л, сушат до влагосодержания 20-30%/ обрабатывают в водном растворе ацетата алюминия с концентрацией в расчете на окись алкминия 15-20 г/л при 2025 С, вылеживают в компенсаторе 5Др и«н и. в заключение сушат до влагосодерясания материала 6-8%.

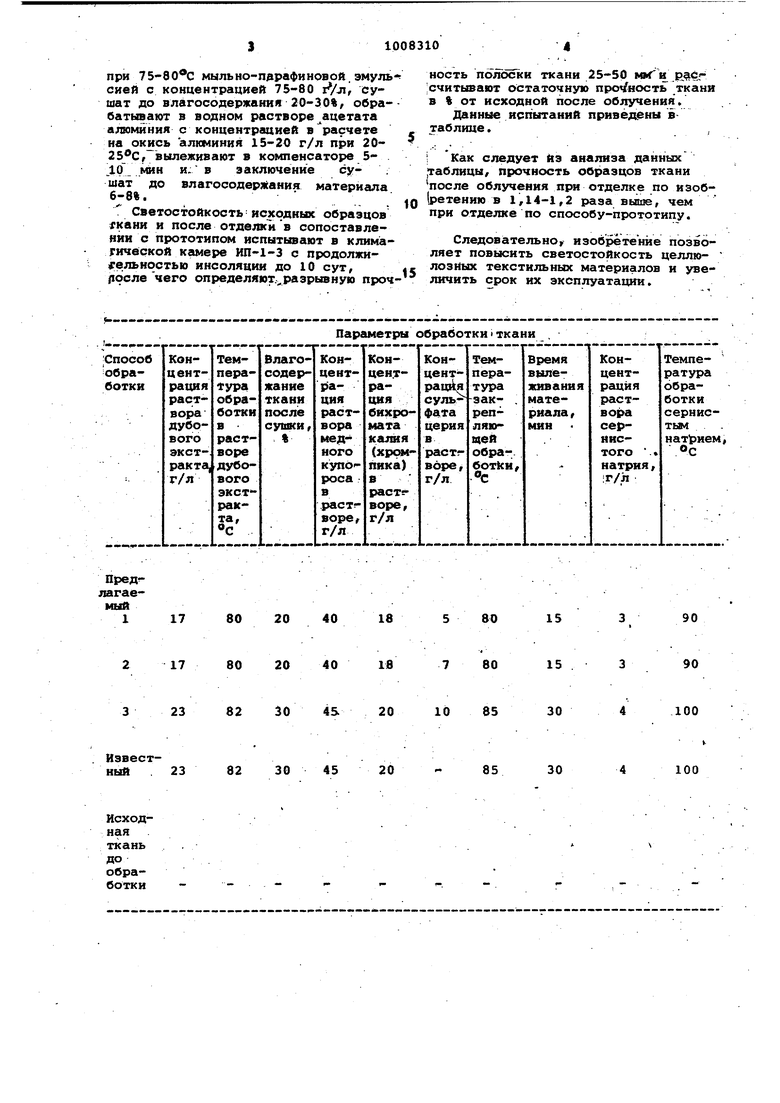

Светостойкость исходных образцов кани и после отделкив сопоставлении с прототипом испытывают в климагической камере ИП-1-3 с продолжительностью инсоляции до 10 сут, {1осле чего определяют.разрывную прочность полоски ткани 25-50 pjicir считывают остаточную про /ность ткани в % от исходной после облучения. Данные испытаний приведены iiтаблице.

. . .

I как следует из анализа данных таблицы, прочность образцов ткани после облучения при отделке по изоб ретению в 1,14-1,2 раза выше, чем при отделкепо способу-прототипу.

Следовательно изобретение позволяет повысить светостойкость целлюлозных текстильных материалов и увеличить срок их эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ свето-биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1819929A1 |

| СПОСОБ СВЕТО-, БИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ТКАНЕЙ, СОДЕРЖАЩИХ ЛЬНЯНОЕ И/ИЛИ ХЛОПКОВОЕ ВОЛОКНО | 1991 |

|

RU2015232C1 |

| Способ свето-биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1819928A1 |

| Способ свето-,биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1836515A3 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2463399C1 |

| Способ получения биоводостойкой отделки льнохлопоксодержащих тканей | 1988 |

|

SU1634735A1 |

| Способ огнестойкой отделки текстильных материалов из натуральных целлюлозных волокон | 1982 |

|

SU1062322A1 |

| Способ огнестойкой отделки текстильных материалов из льняного волокна с одновременным окрашиванием их в цвет хаки | 1984 |

|

SU1270191A1 |

| Способ получения окрашенных водоупорных льно- и хлопоксодержащих тканей | 1986 |

|

SU1381219A1 |

| СОСТАВ ДЛЯ КОМПЛЕКСНОЙ ОТДЕЛКИ ТКАНЕЙ (ВАРИАНТЫ) | 1998 |

|

RU2164970C2 |

СПОСОБ СВЕТОБИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ЦЕЛЛЮЛОЗНОГО ТЕКСТИЛЬНОГО МАТЕРИАЛА с одновременным окрашиванием в цвет хаки обработкой материала водньм раствором дубового экстракта с концентрацией 17-23 г/л при 80-82°С; сушкой до влагосодержания материала 20-3.0%, закрепляющей обработкой в водном растворе, содержащем 40-45 г/л медного купороса и 18-20 г/л бихромата калия, при 80-85°С, вылеживанием материала 15-30 мин, промывкой, обработкой в водном растворе, содержащем 3-4 г/л сернистого натрия, при ЭО-ЮО с, обработкой при 75-80°С мыльно-парафииовой эмульсиейс концентрацией 75-80 г/л, сушкой до влагосодержания материала 20-30%, обработкой водным раствором ацетата алюминия сконцентрацией, в расчете на окись алюминия 15-20 г/л при 20-25 С, вылеживанием материала 5-10 мин и заключительной сушкой, §. отличающийся тем, что, 1(Л с целью повышения светостойкости материала, закреплякяцую обработку осуществляют в растворе, содержащем дополнительно 5-10 г/л сульфата цеРИЯ. ..

Паргшетры обработки ткани .

40

80

17

20

80 20 40 18

17

82 30 4S 20 10 85

23

45

30

82 23

Исходнаяткань до

обработки

15

90

80

90

15

80

100

30

30

100

85

75

15

20

75

15

75

75

20

80

20

80

30

80

30 20 25 10

80

Исходнаяткань до

обработки

Продолжение таблицы

62,3

34,5

26,2

69,5 . 38,4

29,3

65,2

37,1

10

28,9

8 57,5 28,9 25,6

46,1 18,3 6,6

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Справочник по химической .технологии обработки льняных тканей | |||

| М., Легкая индустрия , 1973, 162-167 (прототип). | |||

Авторы

Даты

1983-03-30—Публикация

1981-10-30—Подача