Изобретение относится к химической технологии текстильных материалов, к производству окрашенных целлюлозосодержа- щих тканей, а именно к способу свето-, биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно.

Цель изобретения - повышение эффективности отделки.

Поставленная цель достигается известным способом свето-, биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно, обработкой их водным раствором органического дубителя в течение 1-1,5 мин, подсушкой до влагосодержания 20-30%, пропиткой водным раствором сернокислой меди с концентрацией 40-45 г/л при 80-85°С в течение 1-1,5 мин, вылеживанием в течение 15-30 мин, промывкой, обработкой водным раствором, содержащим 5-7 г/л сернистого натрия, при 95-100°С в течение-1-1,5 мин, подсушкой до влагосодержания 20-30%, обработкой мыльно-парафиновой эмульсией с концентрацией в расчете на сухое вещество 75-80 г/ли щелочностью в расчете на едкий натр 0,6-0,8 г/л при 75-80°С в течение 1-1,5 мин, подсушкой до влагосодержания 20-30% и пропиткой водным раствором-ацетата алюминия или циркония с концентрацией в расчете на окись алюминия или циркония 15-20 Т/л, по изобретению в качестве органического дубителя используют полиакриловую или полимети- лакриловую кислоту либо их натриевую или калиевую соли с концентрацией в растворе 1-5 г/л при 40-80°С и дополнительно в раствор дубителя вводят хлоргидрат метилового эфира М-бензимидазолил-2-карбаминовой кислоты в количестве 5-15 г/л,

В предложенном способе подвергают обработке льняные, хлопковые, льнохлоп- ковые, льновискозныё, льнолавсановые, льнокапроновые и другие ткани массой 1 м2, равной 300-800 г.

Взамен натуральных дубителей .(дубового, елового, ивового, и других натуральных экстрактов) обработку ткани ведут водным раствором, содержащим 1-5 г/л поликислоты, например полиакриловой или полиметилакриловой,или их натриевой или калиевой соли, и 5-15 г/л препарата хлор- гидрата метилового эфира N-бензймидазо- лил-2-карбаминовой кислоты (ГХБКМ), при 40-бО°С, затем на отжатый и высушенный материал наносят водный раствор, содержащий 40-45 г/л сернокислой меди. Для повышейия светостойкости и углубления ок- раСки Хаки в раствор сернокислой,-меди можно добавлять 5-20 г/л соли трехвалентного железа в виде хлористого или сернокислого железа. После вылеживания в течение 15-30 мин и промывки следует обработка водным раствором 5-7 г/л сернистого натрия. Для придания целлюлозо- содержащим материалам водоупорных свойств после промывки и сушки ткань об-, рабатывают мыльно-парафиновой эмульсией -с концентрацией 75-80 г/л и щелочностью 0,6-0,8 г/л в расчете на едкий натр. После сушки ткань обрабатывают аце татом алюминия или циркония с концентрацией 15-20 г/л в расчете на окись металла.

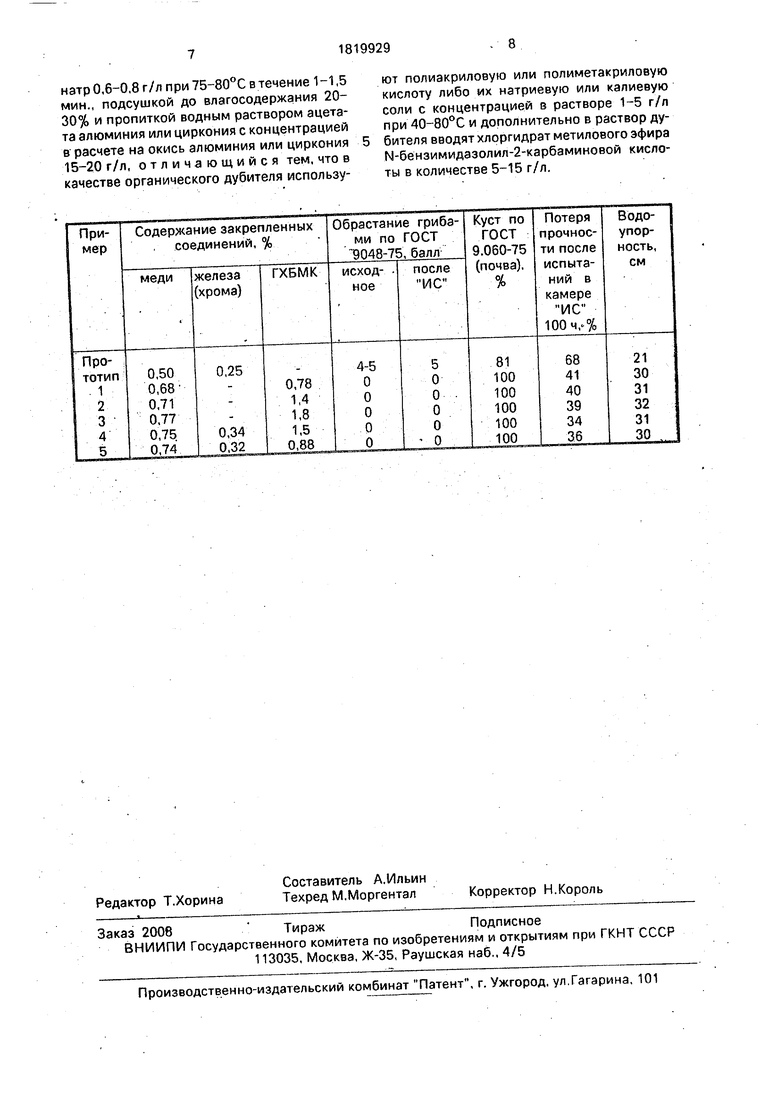

Изобретение иллюстрируется примерами 1-5 и прототипом, данные физико-меха нических испытаний приведены в таблице Прототип.

Льносодержащую ткань (арт. 11201. основа - хлопок, 60 текс; уток - лен, 165 текс, число нитей на 10см по основе 500, по утку- 98, поверхностная плотность 510 г/м2)обра- батывают водным раствором дубового экстракта в количестве 23 г/л при 85°С в течение 1-1,5 мин, отжимают, подсушивают до влажности 30%, пропитывают водным раствором, содержащим 40 г/л сернокислой меди и 18 г/л бихромата калия, при 80°С в

течение 1 мин, вылёживают 30 мин, промывают, пропитывают в водном растворе, содержащем 5 г/л сернистого натрия, при 95°С в течение 1 мин, сушат до влажности 30-%, обрабатывают мыльно-парафиновой

эмульсией из расчета омыляемые и неомыляемые вещества 80 г/л, щелочностью в пересчете на едкий натр 0,7 г/л, в течение 1 мин, сушат и пропитывают водным раствором 15 г/л ацетата алюминия (в пересчете

на окись, алюминия) при 20°С в течение 1 мин и сушат до 6%-ной влажности.

Пример 1. Льносодержащую ткань (арт. 11201) пропитывают водным раствором, содержащем 1 г/л полиакриловой кислаты и 5 г/л ГХБМК, при 40°С в течение 1 мин. отжимают, подсушивают до 20°С, пропитывают водным раствором, содержащим -сернокислую медь в количестве 43 г/л, при, 82°С в течение 1,5 мин, вылеживают в тече

ние 20 мин, промывают, обрабатывают водным раствором, содержащим 6 г/л

сернистого натрия, при 100°С в течение 1,5

мин, промывают, отжимают, подсушивают

до влажности 20% и пропитывают водным

раствором мыльно-парафиновой эмульсии в количестве 75 г/л омыляемых и неомыляемых веществ, щелочность в пересчете на едкий натр 0,6 г/л, при 77,5°С в течение 1.3 мин, подсушивают до влажности

30%, заключительную пропитку ведут водным раствором, содержащим 1,5 г/л ацетата алюминия (в пересчете на окись алюминия) в течение 1 мин при 20°С, отжимают и сушат до влажности 6%.

Пример 2. ЛьносодержгГщую ткань (арт. 11201) пропитывают водным раство- . ром, содержащим 2,5 г/л полиметилакриловой и Юг/л ГХБМК, при 80°С в течение 1 мин, отжимают, подсушивают до влажности 30%, пропитывают водным раствором, содержащим 45 г/л сернокислой меди, при 80°С в течение 1 мин, вылеживают в течение 15.мин, промывают, обрабатывают водным раствором, содержащим 5 г/л сернистого

натрия, при 95°С в течение 1.5 мин. промывают, отжимают, подсушивают до влажности 30% и пропитывают водным раствором мыльно-парафиновой эмульсии в копичест- ве 77,5 г/л омыляемых и неомыляемых ве- ществ, щелочность в пересчете на едкий натр г/л, при 75°С в течение 1,5 мин, подсушивают до влажности 30%. Заключительную пропитку ведут 17,5 г/л ацетатом циркония (в пересчете на окись циркония) в течение 1,5 мин при 25°С, отжимают и сушат до влажнос ти6%.

Пример 3. Льносодержащую ткань (арт. 11201) пропитывают водным раствором, содержащим 5 г/л полиметилакрилата калия и 15 г/л ГХБМК, при 60°С в течение 1,5 мин, отжимают, подсушивают до влажности 25%, пропитывают водным раствором, содержащим 40 г/л сернокислой меди, при 85°С в течение 1 мин, вылеживают в течение 25 мин, промывают, обрабатывают водным раствором мыльно-парафиновой эмульсии в количестве 80 г/л омыляемых и неомыляемых веществ, щелочность в пересчете на едкий натр 0,8 г/л, при 80°С в течение 1 мин, сушат до влажности 25%. Заключительную пропитку ведут раствором ацетата циркония (в пересчете на окись циркония э количестве 20 г/л) в течение 1. мин при 20°С, отжимают и сушат до 6%-ной влажности.

Пример 4. Льносодержащую ткань (арт. 11201) пропитывают водным раствором, содержащим 2,5 г/л полиакрилата натрия и 10 г/л ГХБМК, при 60°С в течение 1 мин, отжимают, подсушивают до влажности 30%, пропитывают водным раствором, содержащим 45 г/л сернокислой меди и 10 г/л сернокислого железа, при 80°С в течение 1 мин, вылеживают в течение 15 мин, промы- вают, обрабатывают водным раствором, содержащим 5 г/л сернокислого натрия, при 95°С в течение 1 мин, промывают, отжимают, подсушивают до влажности 30% и пропитывают водным раствором мыльно-парафино- вой эмульсии в количестве 75 г/л омыляемых и неомыляемых веществ, щелочность в пересчете на едкий натр 0,7 г/л, при 75°С в течение 1 мин, подсушивают до 30%-ной влажности, заключительную прогТитку ведут раствором ацетата алюминия (в пересчете на окись алюминия в количестве 17,5 г/л) в течение 1 мин при 25°С, отжимают и сушат до 6%-ной влажности.

Пример 5. Льносодержащую ткань (арт. 11201) пропитывают водным раствором, содержащим 2,5 г/л полиметилакрилата калия и 7 г/л ГХБМК, при 60°С в течение 1 мин, отжимают, подсушивают до влажности 30%, пропитывают водным раствором,

содержащим 45 г/л сернокислой меди и 20 г/л хлорного железа,.при 80°С в течение 1 мин.

Далее обработку ведут по примеру 4.

Из данных таблицы следует, что ткань, обработанная по изобретению, по сравнению с тканью, обработанной по способу- прототипу, характеризуется увеличением биостойкости в 4-5 раз (отсутствие грибного обрастания) в отличие от сплошного обрастания ткани - свыше 25% всей поверхности. Коэффициент микробиологической устойчивости при этом возрастает с 81 до 100%ч что характеризует сохранность прочностных показателей при испытании почвенным методом. Использование для отделки технических тканей поликислот и их солей совместно с препаратом хлоргидрат метилового эфира М-бензимидазолил-2- карбаминовой кислоты способствует увеличению их светостойких свойств. Так, при испытании в камере искусственного старения под воздействием УФ-излучения падение прочности брезентов, обработанных по предложенной технологии, снижается на 30-35% по сравнению с тканями типовой пропитки (обработанными по способу-прототипу), а водоупорность повышается на 10 см. Кроме того, использование тих препаратов способствует увеличению на тканях количества закрепленных соединений. Количество закрепленных соединений меди повышается на 0,15-0,27%, а количество окиси железа по сравнению с двуокисью хрома на 0,7-0,9%. Цвет окраски Хаки при этом идентичен окраске тканей типовой пропитки.

После испытаний в камере ИС бмо- стойкие свойства тканей сохраняются. После старения у тканей, подвергшихся испытаниям на грибостойкость в течение 28 сут, грибное поражение не наблюдалось.

Формула изобретения Способ свето-, биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно, обработкой их водным раствором органического дубителя в течение 1-1,5 мин, подсушкой до влагосо- держания 20-30%, пропиткой водным раствором сернокислой меди с концентрацией 40-45 г/л при 80-85°С в течение 1-1,5 мин, вылеживанием в течение 15-30 мин, промывкой, обработкой водным раствором, содержащим 5-7 г/л сернокислого натрия, при 95-100°С в течение 1-1,5 мин, подсушкой до влзгосодержания 20-30%, обработкой мыльно-парафиновой эмульсией с концентрацией в расчете на.сухое вещество 75 80т/л и щелочностью в расчете на едкий

натр 0,6-0,8 г/л при 75-80°С в течение 1-1,5 мин., подсушкой до влагосодержания 20- 30% и пропиткой водным раствором ацетата алюминия или циркония с концентрацией в расчете на окись алюминия или циркония 15-20 г/л, отличающийся тем, что в качестве органического дубителя используют полиакриловую или полиметакриловую кислоту либо их натриевую или калиевую соли с концентрацией в растворе 1-5 г/л при 40-80°С и дополнительно в раствор дубителя вводят хлоргидрат метилового эфира М-бёнзимидэзолил-2-карбаминовой кислоты в количестве 5-15 г/л.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ свето-биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1819928A1 |

| Способ свето-,биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1836515A3 |

| СПОСОБ СВЕТО-, БИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ТКАНЕЙ, СОДЕРЖАЩИХ ЛЬНЯНОЕ И/ИЛИ ХЛОПКОВОЕ ВОЛОКНО | 1991 |

|

RU2015232C1 |

| Способ получения окрашенных водоупорных льнохлопоксодержащих тканей | 1988 |

|

SU1647062A1 |

| Способ получения окрашенных водоупорных льнохлопкосодержащих тканей | 1986 |

|

SU1423655A1 |

| Способ получения окрашенных водоупорных льнохлопкосодержащих тканей | 1988 |

|

SU1656029A1 |

| Способ получения окрашенных водоупорных льно- и хлопоксодержащих тканей | 1986 |

|

SU1381219A1 |

| Способ получения биоводостойкой отделки льнохлопоксодержащих тканей | 1988 |

|

SU1634735A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2463399C1 |

| Способ светобиостойкой и водоупорной отделки целлюлозного текстильного материала | 1981 |

|

SU1008310A1 |

Использование: в текстильно-отделочном производстве. Сущность изобретения: льно- или хлопкосодержащую ткань пропитывают водным раствором полиакриловой или полиметакриловой кислоты либо их ка-. лиевых или натриевых солей 1-У г/л и хлор- гидратаметилового эфира М-бензимидазолил-2-карбаминовой кислоты 5-15 г/л- при 40-80°С в течение 1-1,5 мин. Подсушивают до влагосодержания 20- 30%. Пропитывают водным раствором сернокислой меди 40-45 г/л при 804J5°C в течение 1-1,5 мин. Вылеживают в течение 15-30 мин и промывают. Обрабатывают водным; раствором сернистого натрия 5-7 г/л при 95-100°С в течение 1-1,5 мин. Подсушивают до влагосодержания .20-30%. Обрабатывают мыльно-парафиновой эмульсией 75-30 г/л в расчете на сухое вещество и щелочностью 0.6HJ.8 г/л в расчете на едкий натр при 75-80°С в течение 1-1,5 мин. Пропитывают водным раствором ацетата алюминия или циркония 15-20 г/л в расчете на окись алюминия или циркония. Показатели качества ткани: водоупорность по ГОСТ 3816-81 30-32 см; потеря прочности после испытания в камере искусственного света 100 ч 34-41 %. Куст по ГОСТ 9.060-73 100%, обрастание грибами по ГОСТ 9.048- 75: исходное - 0 баллов, после испытания в камере искусственного света - 0 баллов. 1 табл. 00 ч Ч) М Ч

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельство СССР № 1074164, кл | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Васильев Т.С | |||

| Перевязочные матери- .алы с пролонгированным лечебным действием на основе интерполимерных комплексов | |||

| Тез | |||

| докл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| науч | |||

| симп | |||

| Синтетические полимеры медицинского назначения | |||

| Киев, 1989, с | |||

| Питательное приспособление к трепальным машинам для лубовых растений | 1922 |

|

SU201A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| КозиндаЗ.Ю | |||

| и др | |||

| Методы получения текстильных материалов со специальными свойствами | |||

| М.: Легпромбытиздат, 1988, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Регламентированные технологические процессы обработки ровницы, пряжи и ткани, Методические указания | |||

| М.: ЦНИИ- ТЭИлегпром, 1982, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1993-06-07—Публикация

1990-05-18—Подача