Изобретение относится к химической технологии текстильных материалов, к производству окрашенных целлюлозосодержа- щих тканей, а именно к способу свето-, биостойкой отделки тканей, содержащих льняное и/или хлопковое волокно.

Цель изобретения - повышение эффективности отделки.

Поставленная цель достигается известным способом свето-. биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно, обработкой их водным раствором, содержащим 15-23 г/л дубового экстракта, в течение 1- 1,5 мин, подсушкой до влагосодержания 20- 30%, пропиткой водным раствором, содержащим 40-45 г/л сернокислой меди и 18-20 г/л бихромата калия, при 80-85°С, вылеживанием 15-30 мин. промывкой, обработкой водным раствором, содержащим

5-7 г/л сернистого натрия при 95-100°С в течение 1-1,5 мин, подсушкой, обработкой мыльно-парафиновой эмульсией с концентрацией в расчете на сухое вещество 75-80 г/л и щелочностью в расчете на едкий натр 0,6-0,8 г/л при 75-80°С в течение 1-1.5 мин, подсушкой до влагосодержания 20- 30%, пропиткой водным раствором ацетата алюминия или циркония с концентрацией в расчете на окись алюминия или циркония 15-20 г/л и по изобретению в раствор дубового экстракта дополнительно вводят хлоргидрат метилового эфира N-бензими- дазолил-2-карбаминовой кислоты в количестве 5-15 г/л. Препарат ГХБМК (хлоргидрат метилового .эфира М-бензимидазолил-2- карбаминовой кислоты -производное бен- зимидазола). Кристаллический порошок от белого до сиреневого цвета, без запаха, растворим в воде при рН около 2, температуре разложения 139°С(Ш50 :1000 мг/кг).

В предложенном способе подвергают обработке льняные, хлопковые, льнохлопковые, льновискозные, льнолавсановые и льнокап- роновые ткани массой 1 м2 300-800 г.

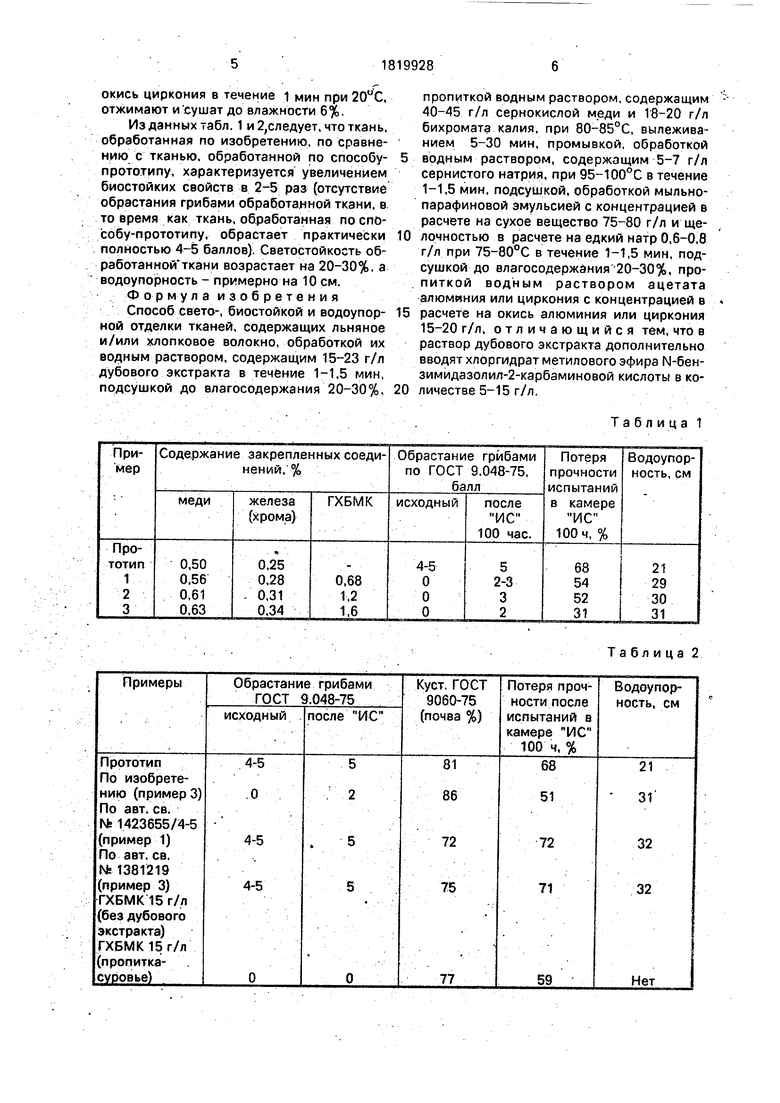

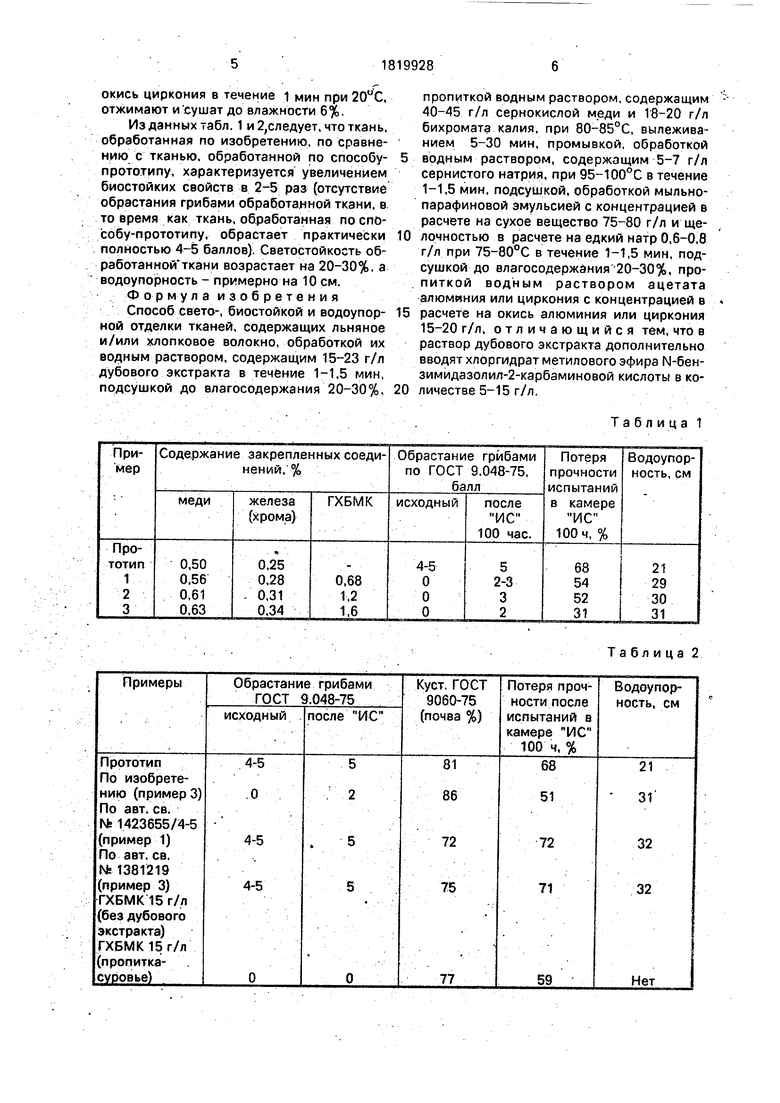

Изобретение иллюстрируется примерами 1-3 и прототипом, а данные физико- механических испытаний приведены в таблице.

Прототип.

Льносодержащую ткань, арт. 11201, основа г хлопок, 60 текс, уток - лен, 165 текс, число нитей на 10 см по основе 500; по утку - 98. поверхностная плотность 510 r/м, обрабатывают водным раствором, содержащим 20 г/л дубового экстракта, отжимают, под- ,сушивают до влажности 30%, пропитывают водным раствором, содержащим 45 г/л сернокислой меди, 20 г/л бихромата калия, при 80РС в течение 1 мин, вылеживают в течение 20 мин, промывают, пропитывают водным раствором, содержащим 5 г/л сернистого натрия, при 95°С в течение 1 мин, промывают, сушат до влажности 30%, обрабатывают мыльно-парафиновой эмульсией из расчета омыляемые и неомыляемые вещества 80 г/л, щелочность в пересчете на едкий натр 0,7 г/л в течение 1 мин, сушат до влажности 30% и пропитывают водным раствором, содержащим 15 г/л ацетата алюминия (в пересчете на окись алюминия), в течение 1 минуты при 25°G, отжимают и сушат до влажности 6%.

Пример. Льносодержащую ткань арт. 11201 обрабатывают водным раствором, содержащим 15г/л дубового экстракта и 5 г/л препарата ГХБМК. при 82°С и рН 2,5, отжимают, сушат до влажности 20%, пропитывают водным раствором, содержащим ..сернокислую медь в количестве 40 г/ли

бихромат калия в количестве 20 г/л, при 80°С, вылеживают в течение 15 мин, промывают, обрабатывают водным раствором, содержащим сернистый натрий в количестве

5 г/л, при 95°С в течение 1 мин,-промывают, отжимают, высушивают и пропитывают водным раствором мыльно-парафиновой эмульсии в количестве 75 г/л омыляемых и неомыляемых веществ, щелочность в пересчете на едкий натр 0,6 г/л при 75°С в течение 1 мин, сушат до влажности 20%, заключительную пропитку ведут водным раствором; содержащим 15 г/л ацетата, алюминия в пересчете на окис алюминия в

5 течение 1 мин, при 25°С, отжимают и сушат до влажности 6%.

Приме р 2. Льносодержащую ткань (арт. 11201) обрабатывают водным раствором, содержащим 18 г/л дубового экстракта

0 и ю г/л препарата ГХБМК, при 85°С и рН 2,0 в течение 1,5 мин, отжимают, сушат до влажности 25%, пропитывают водным раствором, содержащим сернокислую медь в количестве 43 г/л и бихромат калия в коли5 честве 19 г/л, при 85°С, вылеживают в течение 25 мин, промывают, обрабатывают водным раствором, содержащим сернистый натрий в количестве б г/л, при 100°С в течение 1,5 мин, промывают, отжимают, высу0 щивают и пропиты&ают водным раствором мыльно-парафиновой эмульсии в количестве 77,5 г/л омыляемых и неомыляемых веществ, щелочность в пересчете на едкий натр 0,8 г/л при 75°С в течение 1,5 мин,

5 сушат до влажности 25%, заключительную пропитку ведут водным раствором, содержащим 18 г/л ацетата циркония (в пересчете на окись циркония), в течение 1,5 мин при . 20°С, отжимают и сушат до влажности 8%.

0 Пример 3. Льносодержащую ткань .(арт. 11201) пропитывают водным раствором, содержащим 23 г/л дубового экстракта 15 г/л-препарата ГХБМК, при 85°С и рН 1,8 в течение 1,8 мин, отжимают, подсушивают

5 до влажности 30%, пропитывают водным раствором, содержащим сернокислую медь в количестве 45 г/ли бихромат калия в количестве 20 г/л, при 85°С, вылеживают в течение 30 мин, промывают, обрабатывают

0 водным раствором, содержащим сернистый натрий в количестве 7 г/л, при 98°С в течение 1 мин, промывают, отжимают и высушивают и пропитывают водным раствором мыльно-парафиновой эмульсии в количест5 ве 80 г/л омыляемых и неомыляемых веществ, щелочность в пересчете на едкий натр 0,7 г/л при 80°С в течение 1 мин, сушат до влажности 30%, заключительную пропитку ведут водным раствором, содержащим 20 г/л ацетата циркония в пересчете на

окись циркония в течение 1 мин при 20°С, отжимают и сушат до влажности 6%.

Из данных табл. 1 и2 следует,чтоткань. обработанная по изобретению, по сравнению с тканью, обработанной по способу- прототипу, характеризуется увеличением биостойких свойств в 2-5 раз (отсутствие обрастания грибами обработанной ткани, в то время как ткань, обработанная по способу-прототипу, обрастает практически полностью 4-5 баллов). Светостойкость об- работанной ткани возрастает на 20-30%, а водоупорность - примерно на 10 см. Формула изобретения Способ свето-, биостойкой и водоупор- ной отделки тканей, содержащих льняное и/или хлопковое волокно, обработкой их водным раствором, содержащим 15-23 г/л дубового экстракта в течение 1-1,5 мин, подсушкой до влагосодержания 20-30%,

пропиткой водным раствором, содержащим 40-45 г/л сернокислой меди и 18-20 г/л бихромата калия, при 80-85°С, вылеживанием 5-30 мин, промывкой, обработкой водным раствором, содержащим 5-7 г/л сернистого натрия, при 95-100°С в течение 1-1,5 мин, подсушкой, обработкой мыльно- парафиновой эмульсией с концентрацией в расчете на сухое вещество 75-80 г/л и щелочностью в расчете на едкий натр 0,6-0,8 т/л при 75-80°С в течение 1-1,5 мин, подсушкой до влагосодержания 20-30%, пропиткой водным раствором ацетата алюминия или циркония с концентрацией в расчете на окись алюминия или циркония 15-20 г/л, отличающийся тем, что в раствор дубового экстракта дополнительно вводят хлоргидрат метилового эфира М-бен- зимидазолил-2-карбаминовой кислоты в количестве 5-15 г/л.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ свето-биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1819929A1 |

| СПОСОБ СВЕТО-, БИОСТОЙКОЙ И ВОДОУПОРНОЙ ОТДЕЛКИ ТКАНЕЙ, СОДЕРЖАЩИХ ЛЬНЯНОЕ И/ИЛИ ХЛОПКОВОЕ ВОЛОКНО | 1991 |

|

RU2015232C1 |

| Способ свето-,биостойкой и водоупорной отделки тканей, содержащих льняное и/или хлопковое волокно | 1990 |

|

SU1836515A3 |

| Способ получения окрашенных водоупорных льнохлопоксодержащих тканей | 1988 |

|

SU1647062A1 |

| Способ получения биоводостойкой отделки льнохлопоксодержащих тканей | 1988 |

|

SU1634735A1 |

| Способ получения окрашенных водоупорных льно- и хлопоксодержащих тканей | 1986 |

|

SU1381219A1 |

| Способ получения окрашенных водоупорных льнохлопкосодержащих тканей | 1986 |

|

SU1423655A1 |

| Способ получения окрашенных водоупорных льнохлопкосодержащих тканей | 1988 |

|

SU1656029A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕЛЛЮЛОЗОСОДЕРЖАЩИХ ТКАНЕЙ СПЕЦИАЛЬНОГО НАЗНАЧЕНИЯ | 2011 |

|

RU2463399C1 |

| Способ светобиостойкой и водоупорной отделки целлюлозного текстильного материала | 1981 |

|

SU1008310A1 |

Использование: в текстильно-отделочном производстве. Сущность изобретения: Льняную или хлопкосодержащую ткань пропитывают водным раствором дубового экстракта 15-23 г/л и хлоргидрата метилового эфира М-бензимидазолил-2-карбаминовой кислоты 5-15 г/л в течение 1-1,5 мин. Подсушивают до влагосодержания 20-30%. Пропитывают водным раствором сернокислой меди г/л и бихромата калия 18-20 г/л при 80-85°С. Вылеживают 15-30 мин и промывают. Обрабатывают водным раствором сернистого натрия 5-7 г/л при 95- 100°С в течение 1-1,5 мин и подсушивают. Обрабатывают мыльно-парафиновой эмульсией 75-80 г/л в расчете на сухое вещество и со щелочностью 0,6-0,8 г/л в расчете на едкий натр при 75-80°С в течение 1-1,5 Мин. Подсушивают до влагосодержания ткани 20-30%. Пропитывают водным раствором ацетата алюминия или циркония с концентрацией в расчете на окись алюминия или циркония 15-20 г/л. Показатели качества ткани: водоупорность по ГОСТ 3816-81 29- 31 см; потеря прочности после испытания в камере искусственного света 100 ч 51-54%; обрастание грибами по ГОСТ 9.048-75; исходной ткани 0 баллов, после испытания в камере 100 ч 2-3 балла. 2 табл. « & 00 ю Ч) к 00

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения окрашенных водоупорных льно- и хлопоксодержащих тканей | 1986 |

|

SU1381219A1 |

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Козинда З.Ю | |||

| и др | |||

| Методы получения текстильных материалов со специальными свойствами | |||

| М.: Легпромбытиздат, 1988, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Регламентированные технологические процессы обработки ровницы, пряжи и ткани | |||

| Методические указания | |||

| М., 1982, с | |||

| Способ получения камфоры | 1921 |

|

SU119A1 |

Авторы

Даты

1993-06-07—Публикация

1990-05-18—Подача