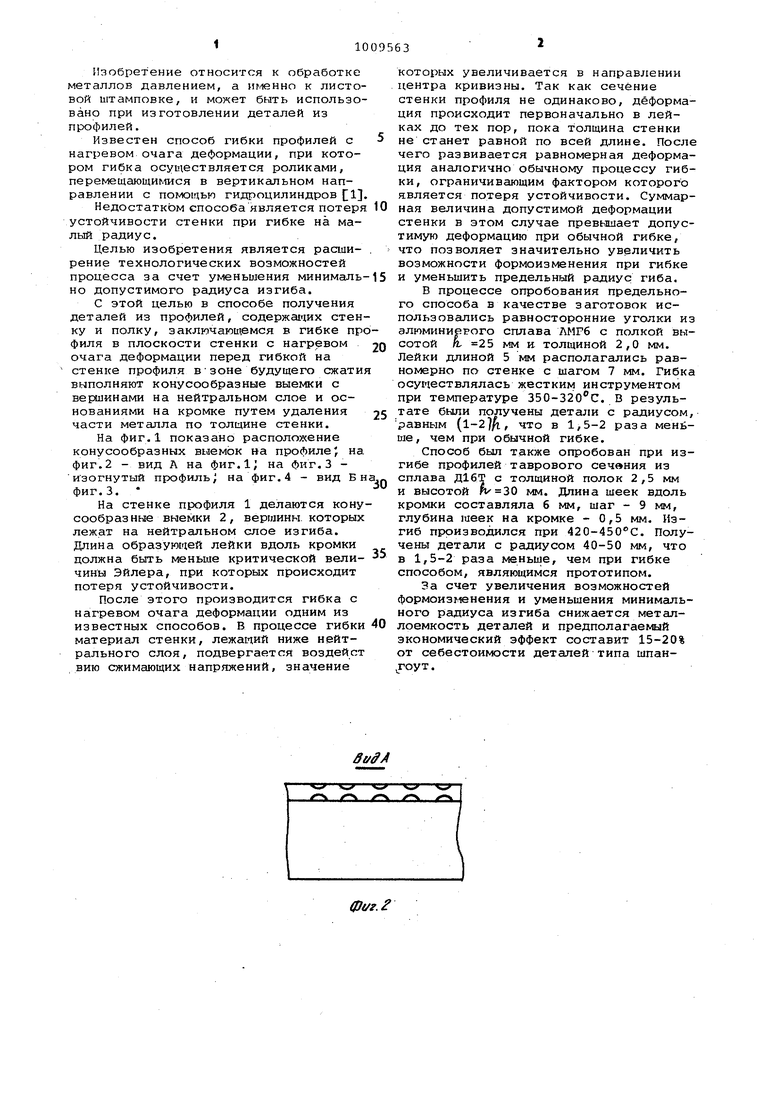

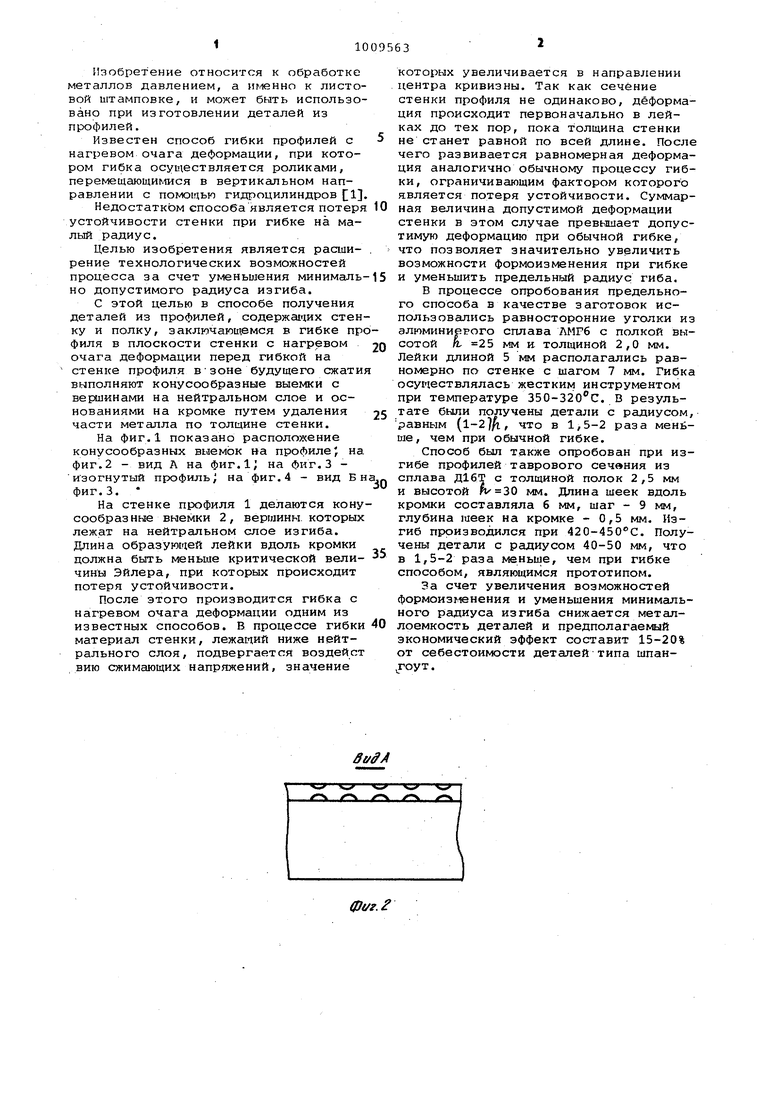

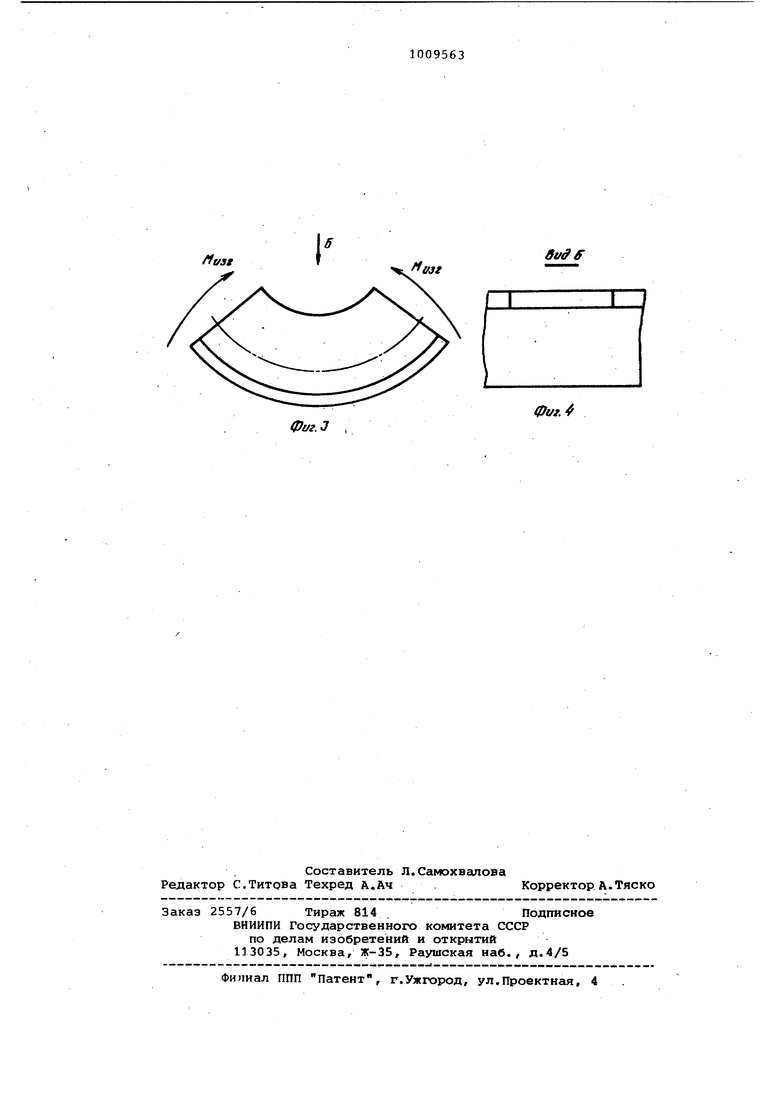

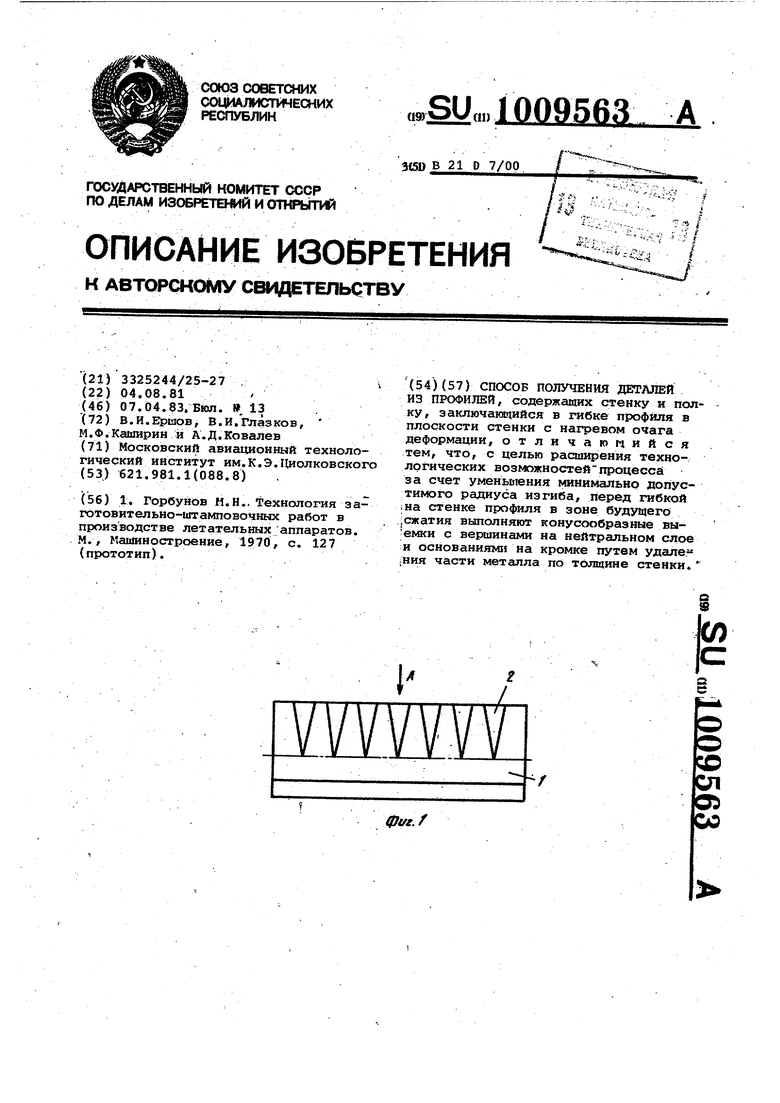

Изобретение относится к обработке металлов давлением, а именно к листо вой штамповке, и может быть использо вано при изготовлении деталей из профилей. Известен способ гибки профилей с нагревом очага деформации, при котором гибка осуществляется роликами, перемещающиь.шся в вертикальном направлении с помощью гидроцилиндров I Недостатком способа является потер устойчивости стенки при гибке на малый радиус. Целью изобретения является расширение технологических возможностей процесса за счет уменьшения минималь но допустимого радиуса изгиба. С этой целью в способе получения деталей из профилей, содержащих стен ку и полку, заключающемся в гибке пр филя в плоскости стенки с нагревом очага деформации перед гибкой на стенке профиля взоне будущего сжати выполняют конусообразные выемки с вершинами на нейтральном слое и основаниями на кромке путем удаления части металла по толщине стенки. На фиг,1 показано расположение конусообразных выемок на профилеJ на фиг.2 - вид Л на фиг.1; на фиг.3 изогнутый профиль; на фиг. 4 - вид Б фиг.З. На стенке профиля 1 делаются кону сообразные выемки 2, вершины, которых лежат на нейтральном слое изгиба. Длина образующей лейки вдоль кромки должна быть меньше критической величины Эйлера, при которых происходит потеря устойчивости. После этого производится гибка с нагревом очага деформации одним из известных способов. В процессе гибки материал стенки, лежащий ниже нейтрального слоя, подвергается воздейст ВИЮ сжимающих напряжений, значение которых увеличивается в направлении центра кривизны. Так как сечение стенки профиля не одинаково, деформация происходит первоначально в лейках до тех пор, пока т олщина стенки не станет равной по всей длине. После чего развивается равномерная деформация аналогично обычному процессу гибки, ограничивающим фактором которого является потеря устойчивости. Суммарная величина допустимой деформации стенки в этом случае превышает допустимую деформацию при обычной гибке, что позволяет значительно увеличить возможности формоизменения при гибке и уменьшить предельный радиус гиба. В процессе опробования предельного способа в качестве заготовок использовсшись равносторонние уголки из алюминиевого сплава ЛМРб с полкой высотой ri 25 мм и толщиной 2,0 мм. Лейки длиной 5 мм располагались равномерно по стенке с шагом 7 мм. Гибка осупествлялась жестким инструментам при температуре 350-320 с. В результате были получены детали с радиусом, равным (, что в 1,5-2 раза меньше, чем при обычной гибке. Способ был также опробован при изгибе профилей таврового сечения из сплава Д16Т с толщиной полок 2,5 мм и высотой мм. Длина шеек вдоль кромки составляла 6 мм, шаг - 9 мм, глубина шеек на кромке - 0,5 мм. Изгиб производился при 420-450С. Получены детали с радиусом 40-50 мм, что в 1,5-2 раза меньше, чем при гибке способом, являющимся прототипом. За счет увеличения возможностей формоизменения и уменьшения минимального радиуса изгиба снижается металлоемкость деталей и предполагаемый экономический эффект составит 15-20% от себестоимости деталей типа шпанjoyT.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| Способ раздачи труб | 1980 |

|

SU893337A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ ВОЛНОВОДОВ ПРЯМОУГОЛЬНОГО СЕЧЕНИЯ | 2017 |

|

RU2663921C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНЫХ ПРОФИЛЬНЫХ ОБОЛОЧЕК | 2007 |

|

RU2356675C1 |

| Способ изготовления профилей гибкой | 1979 |

|

SU854508A1 |

| КОРПУС СВЕТОВОГО ПРИБОРА | 1996 |

|

RU2089781C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНЫХ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2443486C1 |

| Способ изготовления гнутого по дуге изделия П-образного профиля | 2024 |

|

RU2829358C1 |

| Способ изготовления несимметричных гнутых листовых профилей проката,преимущественно корытообразного типа с неравными боковыми элементами (его варианты) | 1983 |

|

SU1172626A1 |

| Способ изготовления гнутых профи-лЕй зАМКНуТОгО и пОлузАМКНуТОгОСЕчЕНия | 1979 |

|

SU837467A1 |

СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ, содержащих стенку и полку, заключагалийся в гибка профиля в плоскости стенки с нагревом очага деформации, отличаюмийся тем, что, с целью расширения технологических возможностей процесса за счет уменьшения минимально допустимого радиуса изгиба, перед гибкой |На стенке профиля в зоне будущего сжатия вьшолняют конусообразные выемки с вершинами на нейтральном слое и основаниями на кромке путем удале |Ния части металла по толщине стенки. ш f QD сл -/ OD 00 tpvf. f

фиг. 2 Фиг.З , Фш.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горбунов Н.Н., Технология заготовительно-штамповочных работ в производстве летательных аппаратов | |||

| М., Машиносзтроение, 1970, с | |||

| Способ получения морфия из опия | 1922 |

|

SU127A1 |

| mmi | |||

Авторы

Даты

1983-04-07—Публикация

1981-08-04—Подача