(54) СПОСОБ РАЗДАЧИ ТРУБ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полусферических емкостей | 1987 |

|

SU1454546A1 |

| Способ раздачи краевых участков труб на конус | 1990 |

|

SU1722664A1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ТОНКОСТЕННЫХ ТРОЙНИКОВ | 2014 |

|

RU2559623C1 |

| Способ изготовления тонкостенных оболочек | 1986 |

|

SU1465152A1 |

| Устройство для раздачи трубчатых заготовок | 1980 |

|

SU867478A1 |

| СПОСОБ ЛАЗЕРНОЙ ТЕРМИЧЕСКОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2006 |

|

RU2345148C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКОСТЕННЫХ КОРПУСОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2011 |

|

RU2461436C1 |

| Способ формоизменения цилиндрических полых сварных заготовок | 1979 |

|

SU858988A1 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ РАЗРУШЕНИЯ | 2007 |

|

RU2402010C2 |

| Способ изготовления стальных тонкостенных осесимметричных сосудов | 2018 |

|

RU2673591C1 |

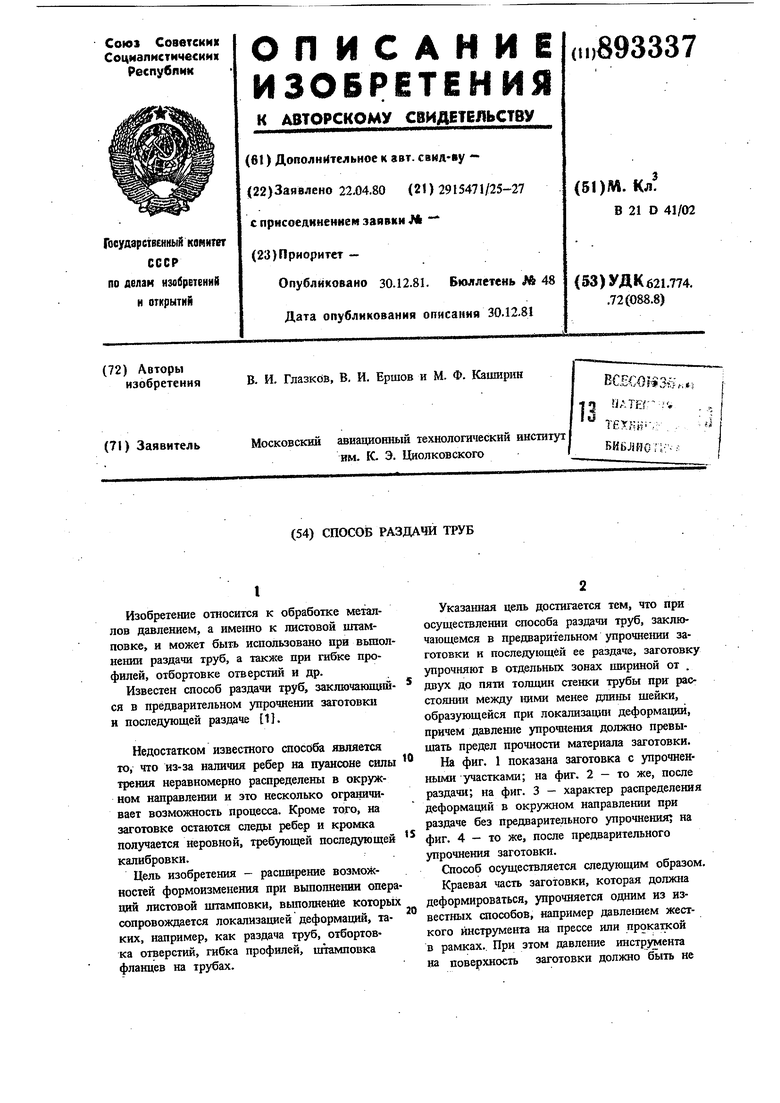

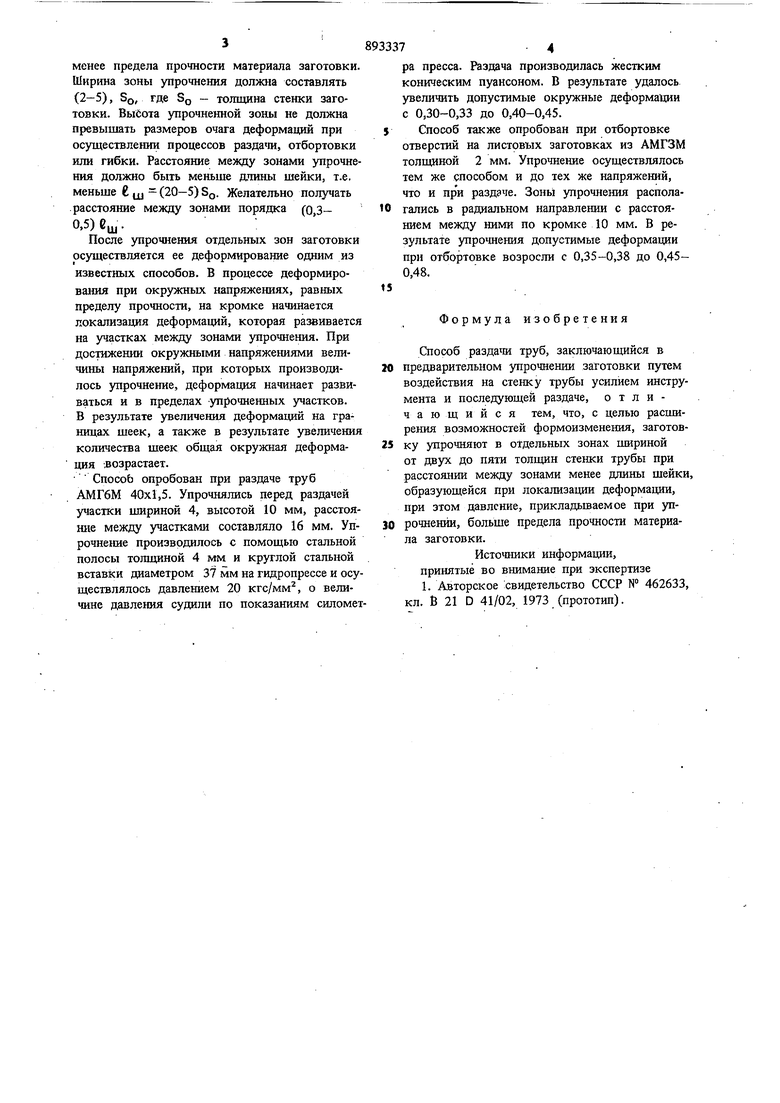

Изобретение относится к обработке металлов давлением, а имешо к листовой штамповке, и может быть использовано при вьшолнешш раздачи труб, а также при гибке профилей, отбортовке отверстий и др. Известен способ раздачи труб, заключающийся в предварительном упрочнензт заготовки и последзтощей раздаче 1. Недостатком известного способа является то, что из-за наличия ребер на пуансоне силы трения неравномерно распределены в окружном направлении и это несколько ограничивает возможность процесса. Кроме того, на заготовке остаются следы ребер и кромка получается неровной, требующей последующей калибровки. Цель изобретения - расширение возможностей формоизменения при выполнении операций листовой штамповки, выполнение которь1х сопровождается локализаш5ей деформащш, таких, например, как раздача труб, отбортовка отверстий, гибка профилей, штамповка фланцев на трубах. Указанная цель достигается тем, что при осуществлении способа раздачи труб, заключающемся в предварительном упрочне5ши заготовки и последующей ее раздаче, заготовку упрочняют в отдельных зонах шириной от . двух до пяти толщш стенки трубы при расстоянии Между ними менее длины шейки, образующейся при локализации деформации, причем давлеш е упрочнения должно превышать предел прочности материала заготовки. На фиг. 1 показана заготовка с упрочненными участками; на фиг. 2 - то же, после раздач1с; на фиг. 3 - характер распределения деформаций в окружном направлении при раздаче без предварительного упрочнения; на фиг. 4 - то же, после предварительного упрочнения заготовки. Способ осуществляется следующим образом. Краевая часть заготовки, которая должна деформироваться, упрочняется одним из известных способов, например давле шем жесткого инструмента на прессе или прокапсой в рамках.. При зтом давле1ше инструмента на поверхность заготовки должно быть не

менее предела прочности материала заготовки. Ширина зоны упрочнения должна составлять (2-5), SQ, где SQ - толщина стенки заготовки. Высота упрочненной зоны не должна превышать размеров очага деформаций при осуществлении процессов раздаш, отбортовки или гибки. Расстояние между зонами упрочнения должно быть меньше длины шейки, т.е. меньше щ (20-5) SQ. Желательно получать расстояние между зонами порядка (о 3- 0.5) Сщ.

После упрочнения отдельных зон заготовки осуществляется ее деформирование одним из известных способов. В процессе деформирования при окружных напряжениях, равных пределу прочности, на кромке начинается локализация деформаций, которая развивается на участках между зонами упрочнения. При достижении окруясными напряжениями величины напряжений, при которых производилось упрочнение, деформация начинает развиваться и в пределах упрочненных участков. В результате увеличения деформаций на границах шеек, а также в результате увеличения количества шеек общая окружная деформация возрастает.

СпосоЬ опробован при раздаче труб АМГ6М 40x1,5. Упрочнялись перед раздачей участки шириной 4, высотой 10 мм, расстояние между участками составляло 16 мм. Упрочне1ше производилось с помощью стальной полосы толщиной 4 мм и круглой стальной вставки диаметром 37 мм на гидропрессе и осуществлялось давлением 20 кгс/мм, о величине давления судили по показаниям силомет933374

ра пресса. Раздача производилась жестким коническим пуансоном. В результате удалось увеличить допустимые окружные деформации с 0,30-0,33 до 0,40-0,45.

5 Способ также опробован при отбортовке отверстий на листовых заготовках из АМГЗМ толщиной 2 мм. Упрочнение осуществлялось тем же способом и до тех же напряжений, что и при раздаче. Зонь упрочнения распола10 гались в радиальном направлении с расстоянием между ними по кромке 10 мм. В результате упрочнения допустимые деформации при отбортовке возросли с 0,35-0,38 до 0,450,48.

Формула изобретения

Способ раздавд труб, заключающийся в 20 предварительном упрочнении заготовки путем воздействия на стенку трубы усилием инструмента и последующей раздаче, отличающийся тем, что, с целью расщирения возможностей формоизменения, заготов25 ку упрочняют в отдельных зонах шириной от двух до пяти толщин стенки трубы при расстоянии между зонами менее длины шейки, образующейся при локализации деформации, при этом давление, прикладываемое при уп30 рочненйи, больше предела прочности материала заготовки.

Источ1шки информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 462633, кл. В 21 D 41/02, 1973 (прототип).

Фиг.1

Физ.г.

Фиг.5

Фиг. 4

Авторы

Даты

1981-12-30—Публикация

1980-04-22—Подача