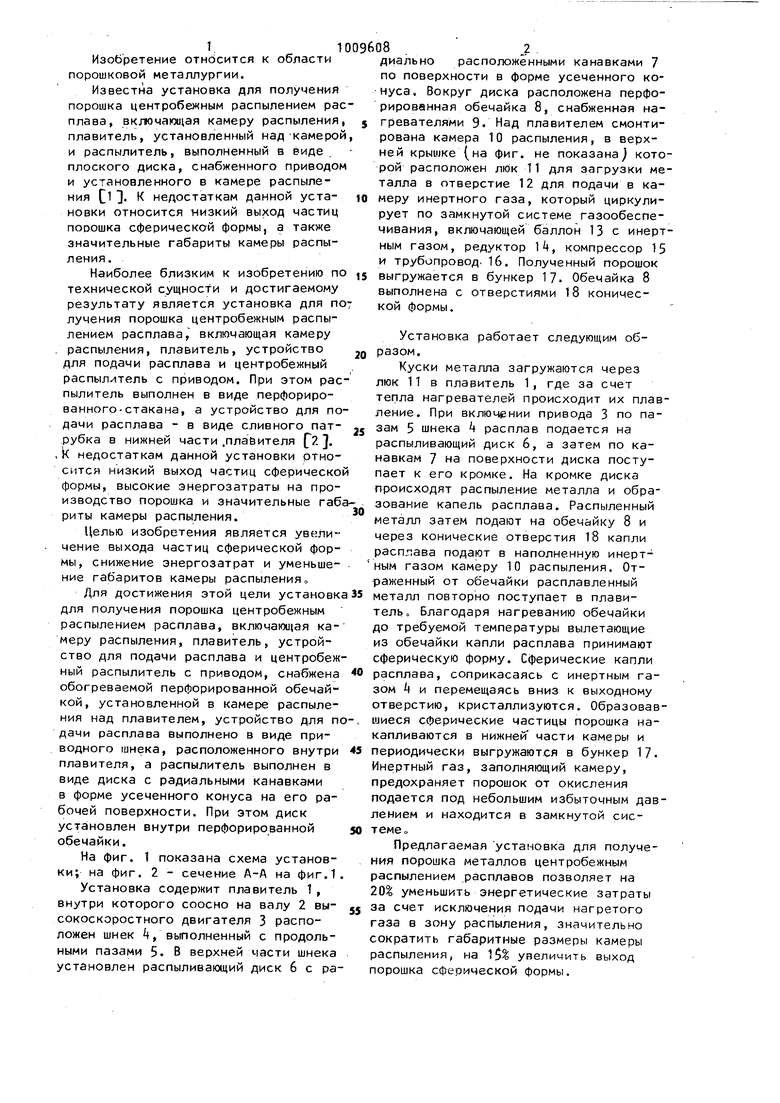

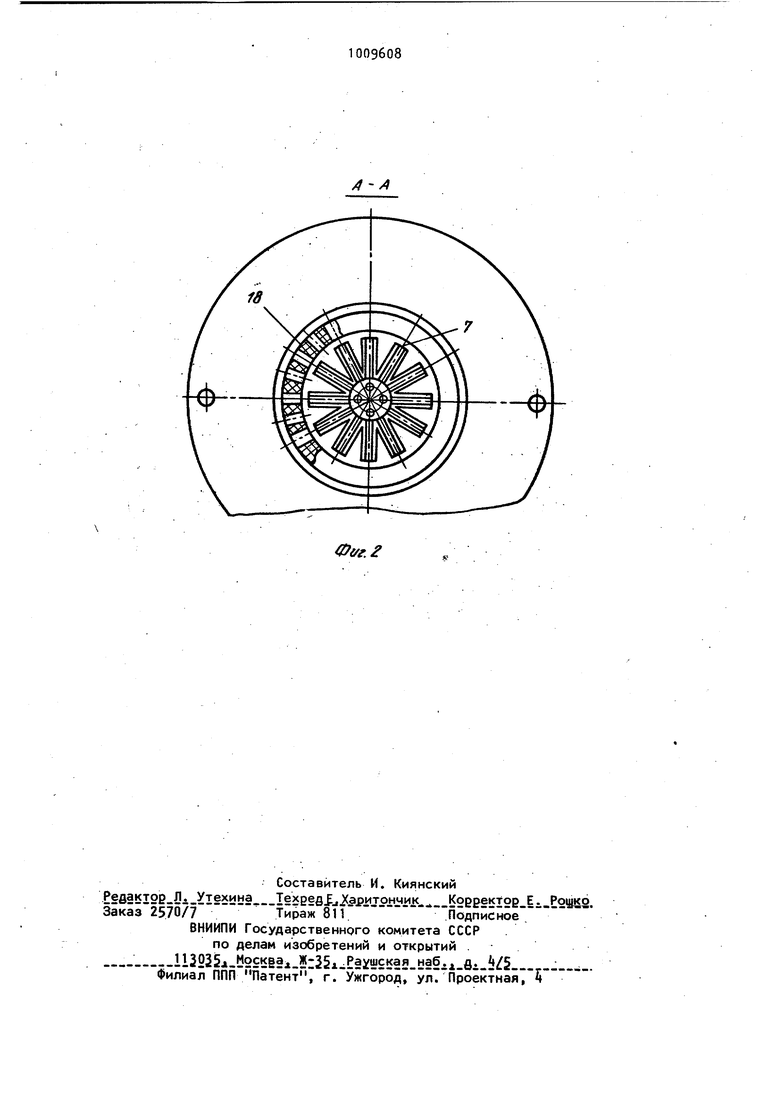

1 Изобретение относится к области порошковой металлургии. Известна установка для получения порошка центробежным распылением рас плава, включающая камеру распыления, плавитель, установленный над-камерой и распылитель, выполненный в виде . плоского диска, снабженного приводом и установленного в камере распыления 1 недостаткам данной установки относится низкий выход частиц порошка сферической формы, а также значительные габариты камеры распыления. Наиболее близким к изобретению по технической сущности и достигаемому результату является установка для по лучения порошка центробежным распылением расплава, включающая камеру .распыления, плавитель, устройство для подачи расплава и центробежный распылитель с приводом. При этом рас пылитель выполнен в виде перфорированного- стакана, а устройство для по дачи расплава - в виде сливного патрубка в нижней части .плабителя (-J. ,k недостаткам данной установки относится низкий выход частиц сферическо формы, высокие энергозатраты на производство порошка и значительные риты камеры распыления. Целью изобретения является увеличение выхода частиц сферической формы, снижение энергозатрат и уменьшение габаритов камеры распыления. Для достижения этой цели установка 35 металл для получения порошка центробежным распылением расплава, включаюи1ая камеру распыления, плавитель, устройство для подачи расплава и центробеж ный распылитель с приводом, снабжена обогреваемой перфорированной обечайкой, установленной в камере распыления над плавителем, устройство для п дачи расплава выполнено в виде приводного шнека, расположенного внутри плавителя, а распылитель выполнен в виде диска с радиальными канавками в форме усеченного конуса на его рабочей поверхности. При этом диск установлен внутри перфорированной обечайки. На фиг. 1 показана схема установки; на фиг. 2 - сечение А-А на фиг.1 Установка содержит плавитель 1, внутри которого соосно на валу 2 высокоскоростного двигателя 3 расположен шнек /выполненный с продольными пазами 5. В верхней части шнека установлен распыливающий диск 6 с ра 8 диально расположенными канавками 7 по поверхности в форме усеченного конуса. Вокруг диска расположена перфорированная обечайка 8, снабженная нагревателями 9. Над плавителем смонтирована камера 10 распыления, в верхней крышке (на фиг. не показана которой расположен люк 11 для загрузки металла в отверстие 12 для подачи в камеру инертного газа, который циркулирует по замкнутой системе газообеспечивания, включающей баллон 13 с инертным газом, редуктор 14, компрессор 15 и трубопровод. 16. Полученный порошок выгружается в бункер 17. Обечайка 8 выполнена с отверстиями конической формы. Установка работает следующим образом. Куски металла загружаются через люк 11 в плавитель 1, где за счет тег1ла нагревателей происходит их плавление. При включении привода 3 по пазам 5 шнека 4 расплав подается на распыливающий диск 6, а затем по канавкам 7 на поверхности диска поступает к его кромке. На кромке диска происходят распыление металла и образование капель расплава. Распыленный металл затем подают на обечайку 8 и через конические отверстия 18 капли расппава подают в наполненную инертным газом камеру 10 распыления. Отраженный от обечайки расплавленный повторно поступает в плавителЬо Благодаря нагреванию обечайки до требуемой температуры вылетающие из обечайки капли расплава принимают сферическую форму. Сферические капли расплава, соприкасаясь с инертным газом i и перемещаясь вниз к выходному отверстию, кристаллизуются. Образовавшиеся сферические частицы порошка накапливаются в нижней части камеры и периодически выгружаются в бункер 17. Инертный газ, заполняющий камеру, предохраняет порошок от окисления подается под небольшим избыточным давлением и находится в замкнутой системеПредлагаемая установка для получения порошка металлов центробежным распылением расплавов позволяет на 20% уменьшить энергетические затраты за счет исключения подачи нагретого газа в зону распыления, значительно сократить габаритные размеры камеры распыления, на увеличить выход порошка сферической формы.

0{ff.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ВЫСОКОРЕАКЦИОННЫХ МЕТАЛЛОВ И СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2173609C1 |

| Устройство для получения металлических порошков методом центробежного распыления | 2020 |

|

RU2742125C1 |

| Способ получения мелкодисперсного порошка тугоплавкого материала | 2020 |

|

RU2746197C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ | 1992 |

|

RU2009028C1 |

| Способ получения микрокапсул | 1979 |

|

SU1017333A1 |

| Распылительная головка | 1974 |

|

SU497053A1 |

| АКУСТИЧЕСКАЯ РАСПЫЛИТЕЛЬНАЯ СУШИЛКА | 2007 |

|

RU2337289C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| ВИХРЕВАЯ ИСПАРИТЕЛЬНО-СУШИЛЬНАЯ КАМЕРА С ИНЕРТНОЙ НАСАДКОЙ | 2017 |

|

RU2671671C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

УСТАУНОВКА ДЛЯ ПОЛУЧЕНИЯ riOPOlUKA ЦЕНТРОБЕЖНЬМ РАСПЫЛЕНИЕМ РАСПЛАВА гвклочающая камеру распыления, Ьлавитель, устройство для подачи расплава и центробежный распылитель с ff 6 2 приводом, отличающаяся тем, что, с цепью увеличения выхода частиц сферической формы, снижения энергозатрат и уменьшения габаритов камеры распыления, она снабжена обогреваемой перфорированной обечайкойj установленной в камере распыления над плавителем, устройство для подачи расплава выполнено в виде приводного.шнека, расположенного внутри плавителя, а распылитель выполнен в виде диска с радиальными канавками в форме усеченного конуса на его рабочей поверхности, при этом диск установлен внут|ри перфорированной обечайки. S ff / фуг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-04-07—Публикация

1981-08-10—Подача