Изобретение относится к области стакостроения.

Известен алмазно-расточный станок с автоматическим циклом обработки, содеря ащий станину с упорами, рабочие органы, несущие соответственно погандельный узел с инструментом и приспособление для закрепления деталей и гидроцилиндры разньггс диаметров, перемещающие рабочие органы по направляющим, параллельным оси обрабатьгоаемо- го отверстия, на рабочих и ускоренных подачах. Гидроцилиндры подключены к на сосу гидропривода с возможностью поочередного включения. Шпиндельный узел установлен с возможностью ускоренного перемещения, а несущий зажимное приспособление стол - с возможностью ускоренной и рабочей подач 1 .

В таком станке гидропривод обеспечивает перемещение с тола станка на ускоренном ходу и рабочей подаче. Необходимость перемещения рабочего органа

станка, проводимого гидроцилиндром, на ускоренном ходу и рабочей подаче в процессе автоматического цикла приводит к техническому противоречию. С одной стороны, при выборе производительности насоса гидропривода из условия обеспечения максимально необходимой скорости рабочей подачи скорость ускоренного хода будет незначительной. С другой стороны, применение насоса увеличенной производительности, выбираемой из условия обеспечения необходимой скорости ускоренного хода, нецелесообразно, так как в процессе рабочей подачи большая часть масла, нагнетаемого таким насосом, сливается в бак под высоким дазалением. Это приводит к непроизводительным затратам энергии и допсщнктельному нагреву масла в гидросистеме, что приводит ктемпературным деформациям станка и снижению точности обработки.

Цель изобретения - повышение КПД станка и точности обработки за счет использования гидропривода с одним насосом малой производительности.

Эта цель достигается тем, что в алмазно-расточном станке с автоматическим циклом обработки, содержащем станину с упорами, рабочие органы, несущие соответственно шпиндельный узел с инструментом и приспособление для закрепления деталей, и выполненные разных диаметров гидроцилиндры перемещения рабочих органов по направляющим, параллеш-.нътм оси обрабатываемого отверстия, на рабочих и ускоренных подачах, причем гидроцилиндры подключены к насосу гидропривода с возможностью поочередного включения, рабочий орган, перемещаемый гидроцилиндром меньшего диаметра на ускоренной подаче, размещен с возможностью фиксации относительно станины при останове его на упоре посредством установленных на станине дополнительных гидроцилиндров, зажимные полости которых подключены к насосу гидропривода параллельно поршневой полости гидроцилиндра большего диаметра. .Зажимные полости дополнительных гидроцилиндров и поршневая полость гидроцилиндра большего диаметра соединены с паршневой полостью гидроцилиндра меньшего диаметра через введенный в гидропривод золотник, а диаметры гидроцилиндров выбраны из условия

1

.,

Л),

-диаметр большего гидроцилиндра;

где

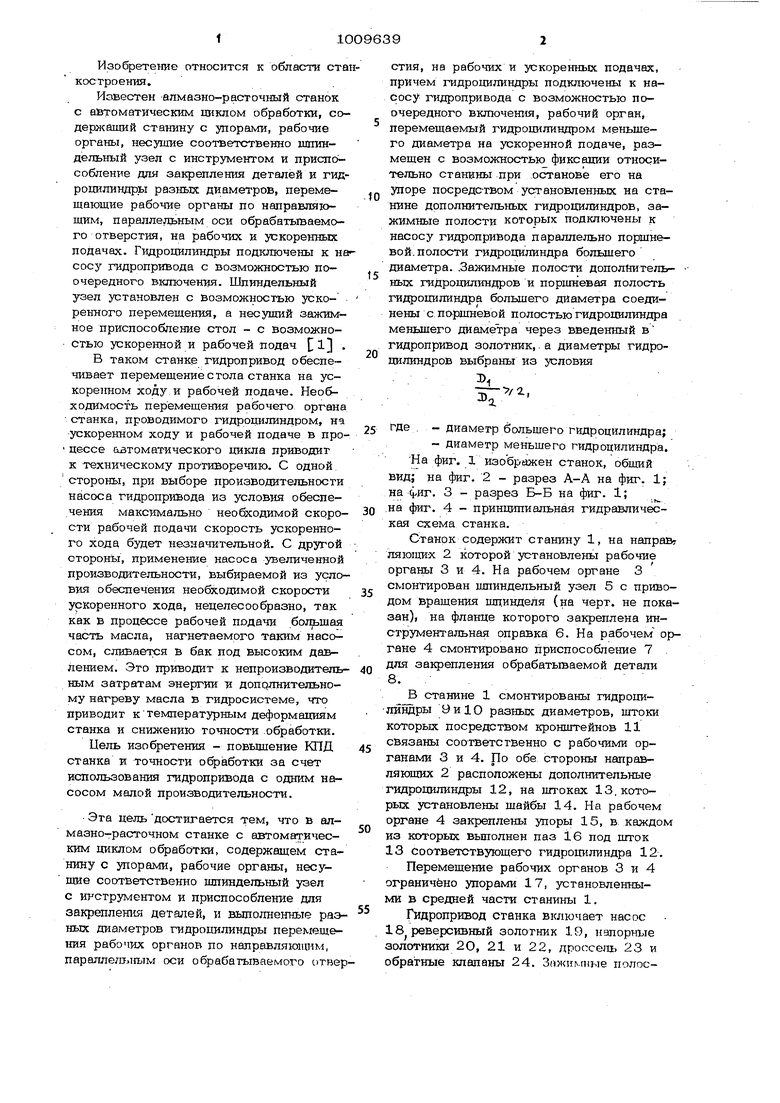

-диаметр меньшего гидроцилиндра. На фиг. 1 изображен станок, общий

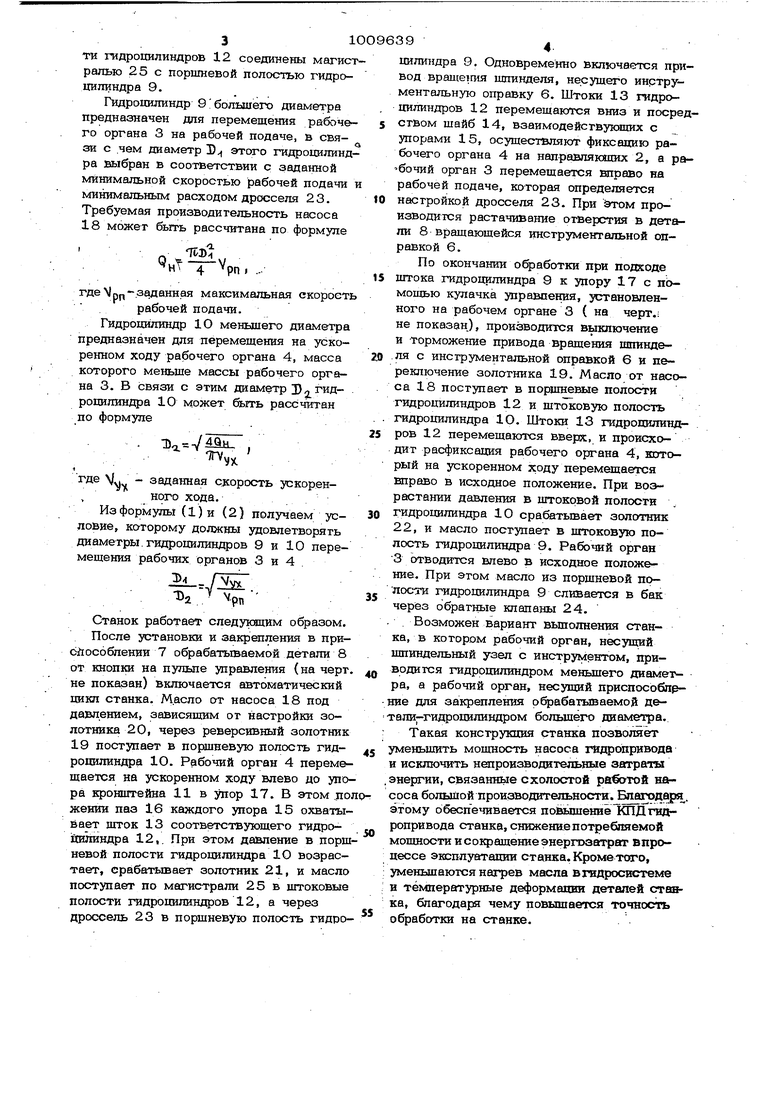

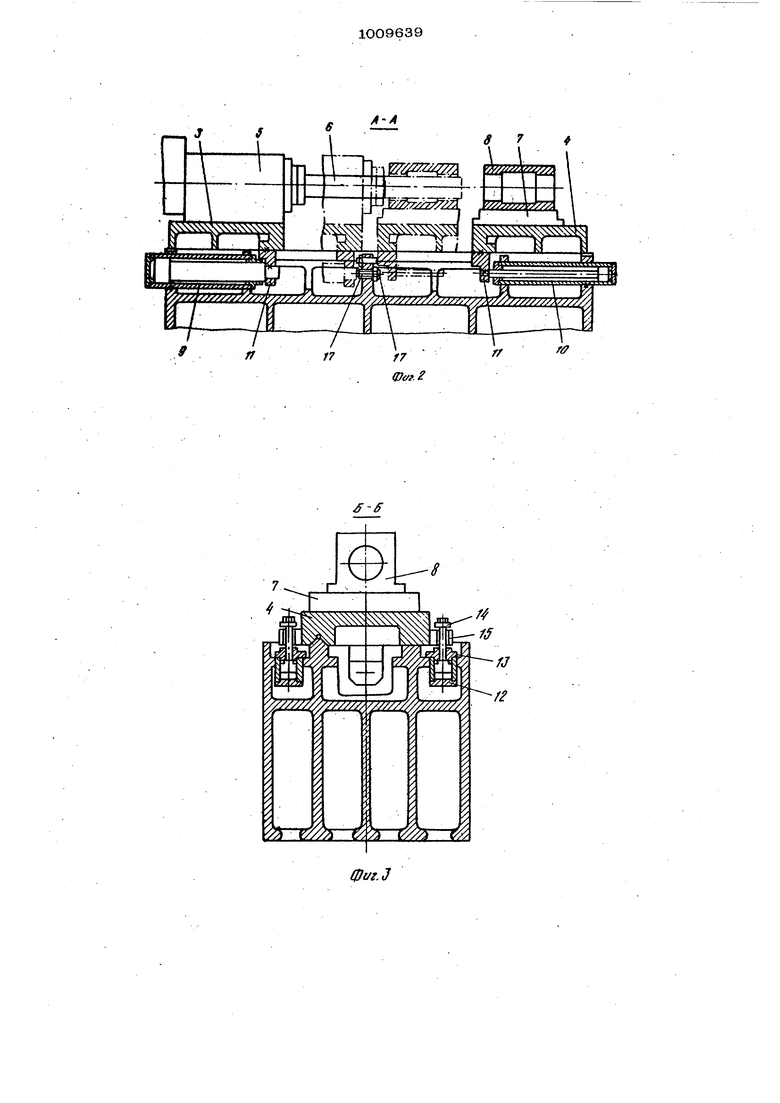

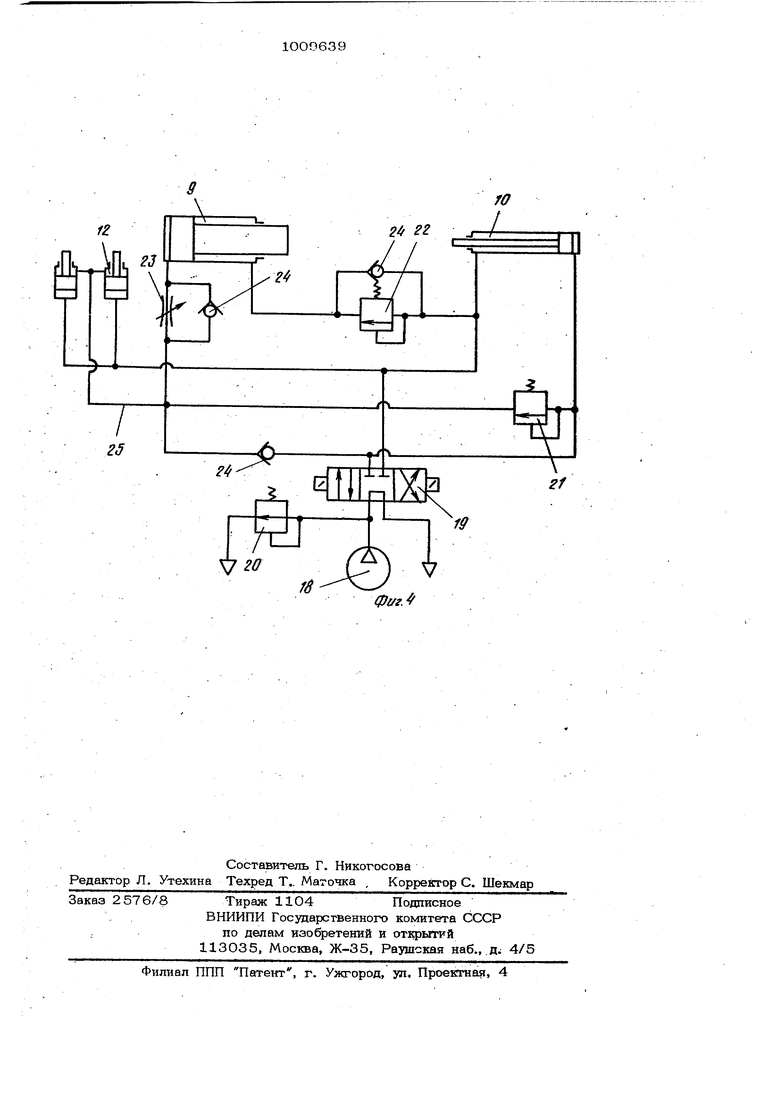

вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; .на фиг. 4 - принципиальная гидравлическая схема станка.

Станок содержит станину 1, на направ ляющих 2 которой установлены рабочие органы 3 и 4. На рабочем органе 3 смонтирован щпиндельный узел 5 с приводом вращения шпинделя (на черт, не показан), на фланце которого закреплена инструментальная оправка 6. На рабочем органе 4 смонтировано приспособление 7 . для закрепления обрабатьюаемой детали 8.

В станине 1 смонтированы гидроципйндры 9 и 10 разных диаметров, штоки которых посредством кронштейнов 11 связаны соответственно с рабочими органами 3 и 4. По обе стороны направляющих 2 расположены дополнительные гидроцилиндры 12, на штоках 13, которых установлены шайбы 14. На рабочем органе 4 закреплены упоры 15, в каждом из которых вьшолнен паз 16 под шток 13 соответствующего гидроцилиндра 12.

Перемещение рабочих органов 3 и 4 ограничено упорами 17, установленными в средней части станины 1.

Гидропривод станка включает насос 18 реверсивный золотник 19, напорные золатники 20, 21 и 22, дроссель 23 и обратные клапаны 24. полости гидроцилиндров 12 соединены магист ралью 25 с поршневой полостью гидроцилиндра 9. Гидрошшиндр 9; большего диаметра предназначен для перемещения рабочего органа 3 на рабочей подаче, в связи с чем диаметр D этого гидроцилиндра выбран в соответствии с заданной минимальной скоростью рабочей подачи минимальным расходом дросселя 2 3. Требуемая производительность насоса 18 может быть рассчитана по формуле где Mpj,-заданная максимальная скорость рабочей подачи. Гидроцилиндр 10 меньшего диаметра предназначен для перемешения на ускоренном ходу рабочего органа 4, масса которого меньше массы рабочего органа 3. В связи с этим диаметр 3) 2 гидроцилиндра 10 может быть рассчитан по формуле TJctW где V - заданная скорость ускоренного хода. Из формулы (1) и (2) получаем условие, которому должны удовлетворять диаметры, гидроцилиндров 9 и 10 перемешения рабочих органов 3 и 4 . 1 rv . V Станок работает следующим образом. После установки и закрепления в приойособлении 7 обрабатываемой детали 8 от кнопки на пульпе управления (на черт не показан) включается автоматический цикл станка. Масло о-т насоса 18 под давлением, зависяшим от настройки золотника 20, через реверсивный золотник 19 поступает в поршневую полость гидрохшлиндра 10. Рабочий орган 4 переме шается на ускоренном ходу влево до упо ра кронштейна 11 в упор 17. В этом ло жении паз 16 каждого упора 15 охваты &ает шток 13 соответствующего гидро- ДЕЙгандра 12,. При этом давление в порш невой полости гидроцилиндра 1О возрастает, срабатьшает золотник 21, и масло поступает по магистрали 25 в штоковые полости гидроцилиндров 12, а через дроссель 23 в поршневую полос-ть гидро 1 94. цилиндра 9. Одновременно включается привод вращетоя шпинделя, несущего инртрументальную оправку б. Штоки 13 згидроцилиндров 12 перемешаются вниз и посредством шайб 14, взаимодействукшшх с упорами 15, осуществляют фиксацию рабочего органа 4 на направляющих 2, а рабочий орган 3 перемешается вправо на рабочей подаче, которая определяется настройкой дросселя 23. При &том производится растачивание отверстия в детали 8 вращающейся инструментальной оправкой 6. По окончании обработки при подходе штока гидроцилиндра 9 к упору 17с ni мощью кулачка управления, установленного на рабочем органе 3 ( на черт.: не показан,), производится выключение и торможение привода вращения шпинделя с инструментальной оправкой 6 и переключение золотника 19. Масло от насоса 18 поступает в поршневые полости гидроцилиндров 12 и штоковую полость гидроцилиндра Ю. Штоки 13 гидрошшиндров 12 перемещаются вверх, и происходит расфиксация рабочего органа 4, который на ускоренном ходу перемешается вправо в исходное положение. При возрастании давления в штокрвой полости гидроцилиндра 10 срабатьтает золотник 22, и масло поступает в штоковую полость гидроцилиндра 9. Рабочий орган 3 отводится влево в исходное положение. При этом масло из поршневой полости гидроцилиндра 9 сливается в бак через обратные клапаны 24, . Возможен вариант выполнения станка, в котором рабочий орган, несущий шпиндельный узел с инструментом, приводится гидроцилиндром меньшего диаметра, а рабочий орган, несущий приспособпрние для закрепления рфабатьюаемой деали-гидропилиндром большего диаметра. Такая конструкция станка позволяет уменьшить мощность насоса гидропривода и исключить непроизводительные затраты энергии, связанные с холостой ра о-той насоса большой производительности.,. этому обеспечивается пойышение КПД гидропривода станка, снижение потребляемой мощности и сокращение энергозатрат впроцессе энсплуаташга станка. Кроме того, уменьшаются нагрев масла в гидросистеме и температурные деформации деталей станка, благодаря чему повышается точность обработки на станке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазно-расточный станок | 1975 |

|

SU529012A1 |

| Алмазно-расточный станок | 1973 |

|

SU477789A1 |

| Вертикальный отделочно-расточнойСТАНОК | 1978 |

|

SU846128A1 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| Станок для токарной обработки | 1984 |

|

SU1219261A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК | 1973 |

|

SU374125A1 |

| ВСЕСОЮЗНАЯ | 1973 |

|

SU365195A1 |

| Способ обработки соосных отверстий и станок для его осуществления | 1984 |

|

SU1206017A1 |

| Шпиндельный узел | 1986 |

|

SU1743719A1 |

| Агрегатный станок | 1984 |

|

SU1234160A1 |

АЛМАЗНО-РАСТОЧНОЙ СТ НОК С АВТОМАТИЧЕСКИМ ЦИКЛОМ ОБРАБОТКИ, содержащий станину с упо рами, рабочие органы, несущие соответственно шпиндельный .узел с инструментом и приспособление для закрепления деталей, и выполненные с разными диаMefpaMH гидрошшиндры перемещения рабочих органов по направляющим, параллельным оси обрабатываемого отверстш, на рабочих и ускоренных подачах, причем гидроцилиндры подключены к насосу гидропривода с возможностью поочередного включения, отличающийся тем, что, с целью повышенвя КПД станка и точности обрабрггки за счет использования гидропривода с одннм насосом малой производительности, рабочий орган, перемещаемый гидрошлинпром меньшего диаметра на ускоренвой подаче, размещен с возможностью .фнвсации относительно станины при ос- . танове его на упоре посредством ввеценных и установленных на станине дополнительных гицроцилинпров, зажимные полости которых подключены к насосу гидротфввода параллельно поршневой полости гидроципинд-, ра большего диаметра, причем зажимные по- . лости дополнительных гидро1ШЛ1гащ)ОВ. н поршневая полость гидроцщшйдра больше го диаметра соединены с поршневой пЬлоетыо гидроцилкндра меньшего диаметра черев вве- денный в гидропривод золотник, а диаметры гидроцилиндров выбраны иё условия 3)i/TJ2.., где - диаметр большего гидроцйЛиндр диаметр меныиегб гидродиляндра.

8

//

ф1/г.д

20

V

фиг.

Авторы

Даты

1983-04-07—Публикация

1980-07-16—Подача