2, Станок для обработки соосных отверстий, содержащий станину d размещенным на ней с возможностью перемещения столом и закрепленным мости- 1сом и по меньщей мере две соосно расположенные шпиндельные головки с борштангами, несущими получистовые и чистдв1Л€ езцы, отличаю1

Изобретение относится к станкостроению и может быть использовано в отделочно расточных станках дпя особо точной расточки номинально соосных отверстий, например отверстий под палец в поршнях, двигателей внутреннего сгорания (ДВС), корпусов гидромоторов и т.д.

Цель изобретения - повьшение производительности при расточке номинально соосных отверстий за счет сокращения машинного времени (времени обработки) и вспомогательного времени, что обеспечивается сочетанием одновременной получистовой расточ- .кой отверстий подвижными шпиндельными головками с чистовой расточкой отверстий в линию с использованием свободнолежащего стола, в результате чего достигается также высокая точность номинально соосных отверстий.

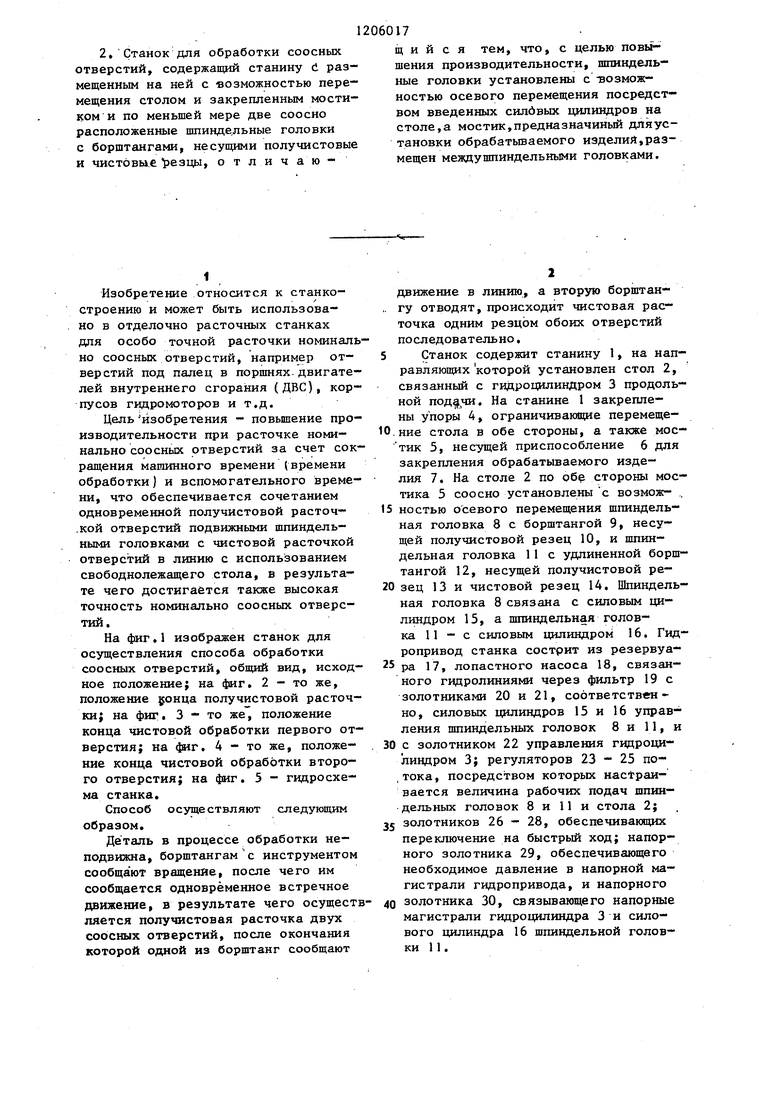

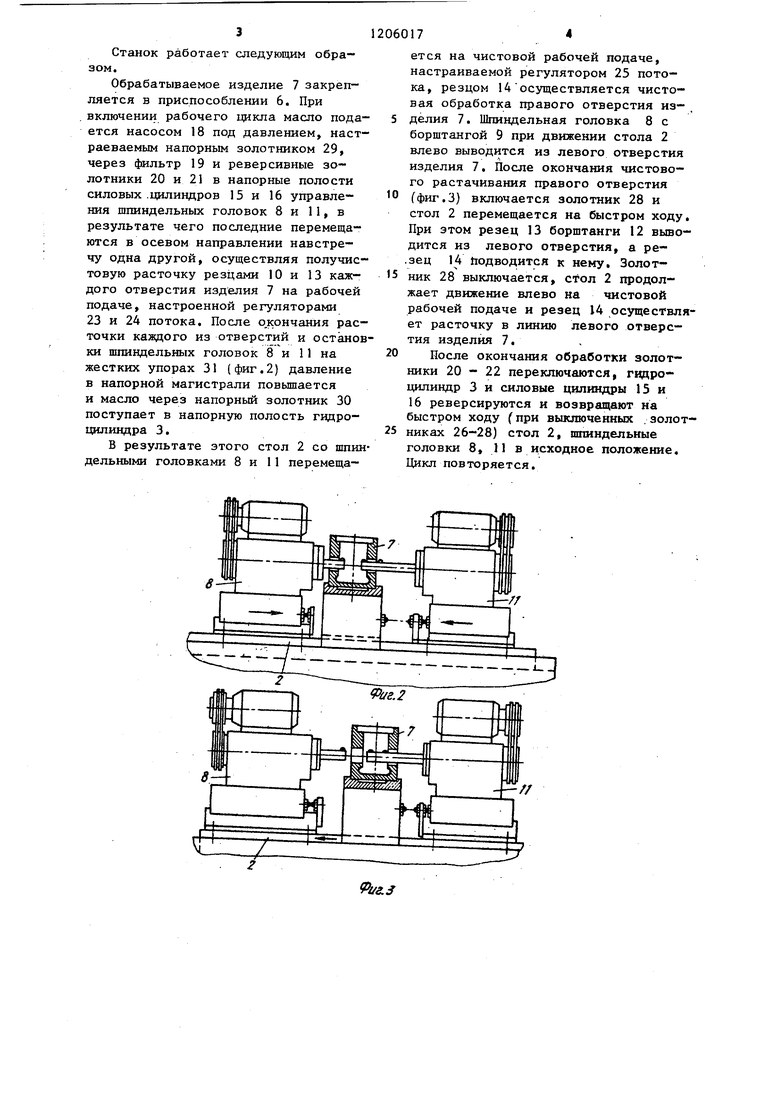

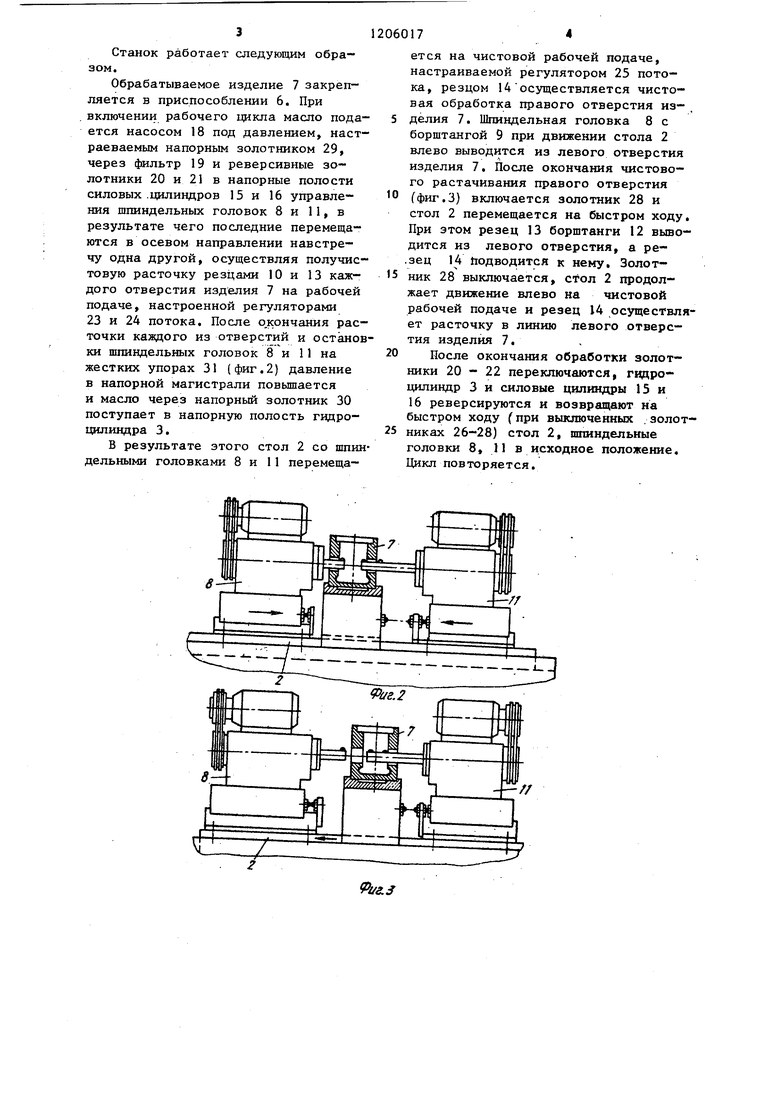

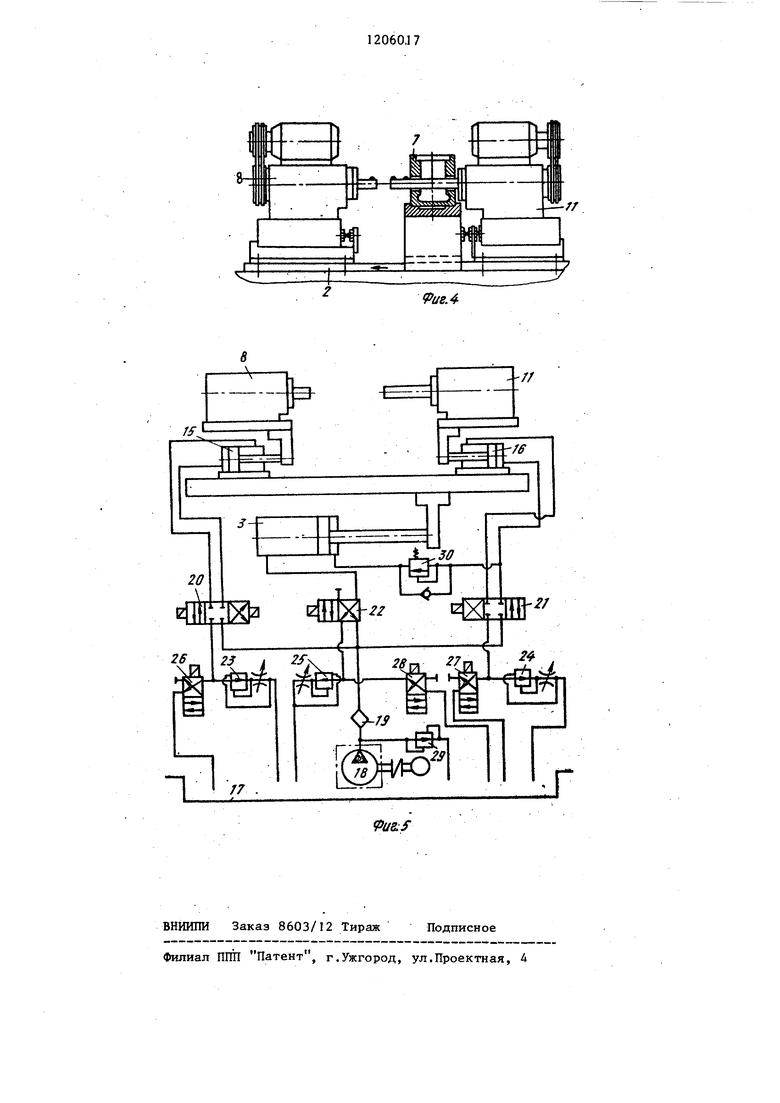

На фиг.1 изображен станок для осуществления способа обработки соосных отверстий, общий вид, исходное положение; на фиг. 2 - то же, положение онца получистовой расточки; на фиг. 3 - то же, положение конца чистовой обработки первого отверстия; на 4иг. 4 - то же, положе- ние конца чистовой обработки второго отверстия; на фиг. 5 - гидросхема станка.

Способ осуществляют следующим образом.

Деталь в процессе обработки неподвижна, борщтангам с инструментом сообщают вращение, после чего им сообщается одновременное встречное движение, в результате чего осуществляется получистовая расточка двух соосных отверстий, после окончания которой одной из борштанг сообщают

щ и и с я тем, что, с целью повышения производительности, шпиндельные головки установлены с -возможностью осевого перемещения посредством введенных силдвых цилиндров на столе,а мостик,предназначиный дляус- тановки обрабатьшаемого иэделиЯ,размещен междуптиндельными головками.

движение в линию, а вторую борщтан.. гу отводят, происходит чистовая расточка одним резцом обоих отверстий последовательно.

5 Станок содержит станину 1, на направляющих которой установлен стол 2, связанный с гидроцилиндром 3 продольной подучи. На станине 1 закреплены упоры 4, ограничивакяцие перемеще10,ние стола в обе стороны, а также мос- тик 5, несущей приспособление 6 для закрепления обрабатываемого изделия 7. На столе 2 по обе стороны мостика 5 соосно установлены с возмож- ,.

15 ностью осевого перемещения шпиндельная головка 8 с борштангой 9, несущей получистовой резец 10, и шпиндельная головка 11 с удлиненной борштангой 12, несущей получистовой ре20 зец 13 и чистовой резец 14. Шпиндельная головка 8 связана с силовым цилиндром 15, а шпиндельная головка 1 1 - с силовым цилиндром 16. Гидропривод станка сострит из резервуа25 ра 17, лопастного насоса 18, связанного гидролиниями через фильтр 19 с золотниками 20 и 21, соответственно, силовых цилиндров 15 и 16 управления шпиндельных головок 8 и 11, и

30 с золотником 22 управления гидроцилиндром 3; регуляторов 23 - 25 по- ,тока, посредством которых нас±раи- вается величина рабочих подач шпии- дельных головок 8 и 11 и стола 2;

35 золотников 26 - 28, обеспечивающих переключение на быстрьШ ход; напорного золотника 29, обеспечивающего необходимое давление в напорной магистрали гидропривода, и напорного

40 золотника 30, связывающего напорные магистрали гидроцилиндра 3 и силового цилиндра 16 шпиндельной головки 1 1 .

Станок работает следующим образом.

Обрабатываемое изделие 7 закрепляется в приспособлении 6. При включении рабочего цикла масло подается насосом 18 под давлением, наст- раеваемым напорным золотником 29, через фильтр 19 и реверсивные золотники 20 н 21 в напорные полости силовых .цилиндров 15 и 16 управления шпиндельных головок 8 и 11, в результате чего последние перемещаются в осевом направлении навстречу одна другой, осуществляя получистовую расточку резцами 10 и 13 каждого отверстия изделия 7 на рабочей подаче, настроенной регуляторами 23 и 24 потока. После о.кончания расточки каадого из отверстий и останоки шпиндельных головок 8 и 11 на жестких упорах 31 (фиг.2) давление в напорной магистрали повыщается и масло через напорный золотник 30 поступает в напорную полость гидроцилшодра 3.

В результате этого стол 2 со шпи дельными головками 8 и 11 перемеща

206017

ется на чистовой рабочей подаче, настраиваемой регулятором 25 потока, резцом 14 осуществляется чистовая обработка правого отверстия из- , 5 делия 7. Шпиндельная головка 8 с борщтангой 9 при движении стола 2 влево выводится из левого отверстия изделия 7. После окончания чистового растачивания правого отверстия 10 (фиг.З) включается золотник 28 и стол 2 перемещается на быстром ходу. При этом резец 13 борштанги 12 выводится из левого отверстия, а ре- .зец 14 подводится к нему. Золот- 15 ник 28 выключается, 2 продолжает движение влево на чистовой рабочей подаче и резец 14 осуществляет расточку в линию левого отверстия изделия 7.

20 После окончания обработки золотники 20-22 переключаются, гвдро- цилиндр 3 и силовые цилиндры 15 и 16 реверсируются и возвращают на быстром ходу (при выключенных ,золот- 25 никах 26-28) стол 2, шпиндельные головки 8, 11 в исходное положение. Цикл повторяется.

ЧРигЛ

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазно-расточный станок | 1979 |

|

SU904911A2 |

| Расточная оправка | 1972 |

|

SU524608A1 |

| АЛМАЗНО-РАСТОЧНОЙ СТАНОК (• '^^*•ti^-ib/ИО. :}:КА | 1973 |

|

SU368941A1 |

| Расточная оправка | 1973 |

|

SU618204A1 |

| Станок для обработки внутренних фасонных поверхностей | 1980 |

|

SU1024175A1 |

| Борштанга | 1975 |

|

SU541591A1 |

| ГЛУБОКОРАСТОЧНОЙ СТАНОК | 1969 |

|

SU242638A1 |

| Алмазно-расточной станок | 1972 |

|

SU452439A1 |

| Станок для обработки деталей вращения | 1986 |

|

SU1404198A1 |

| Алмазно-расточный станок | 1975 |

|

SU529012A1 |

1. Способ обработки соосных отверстий, заключающийся в последовательной двухсторонней получисто- вой и чистовой обработке вращающимися инструментами при относительном осевом перемещении детали и инструментов , отличающийся тем, что, с целью повышения производительности обработки , получистовую расточку соосных отверстий осуществляют одновременно встречным движением борштанг, несущих получистовые резцы, а чистовую расточку обоих отверстий осуществляют движением в линию одной из борштанг, несущей чистовой резец, при этом обе борш- танги движутся в одном направлении. i (Л пг441- Ul. /// 1 Од О 1

--//

| Бромберг Б.М | |||

| и др | |||

| Алмазно- расточные станки | |||

| - М.: Машиностроение, 1965, с.103, схема 24 | |||

| Там же, с.27-28, фиг.7. |

Авторы

Даты

1986-01-23—Публикация

1984-07-09—Подача