1

Изобретение относится к станкостроению и может быть использовано в станках для тонкого растачивания отверстий.

Известен вертикальный отделочнорасточной станок для обработки отверстий и торцов, содержащий упоры для позиционирования платформы, перемещаемой по вертикальным направляющим посредством дифференциально подключенного гидроцилиндра и несущей щпиндеЛьные головки с расточными оправками, на которых резцедержатели установлены с возможностью перемещения в горизонтальной плоскости. Операция подрезки торца осуществляется в позиции платформы на нижнем упоре 1.

Недостатком известного станка являются его ограниченные технологические возможности, так как он является станком одностороннего исполнения. На известном станке не представляется возможным расточить соосные отверстия, размещенные с про тивоположных сторон обрабатываемой детали, поэтому такие детали приходится обрабатывать на вертикальных станках в две установки с переменоР

баз, что приводит к снижению точности и производительности.

Цель изобретения - расширение технологических возможностей, повышение производительности и точности обработки.

Указанная цель достигается тем, что станок снабжен дополнительным гидродилиндром, установленным на

10 стойке.соосно основному гидроцилиндру, причем на штоке дополнительного гидроцилиндра размещен с возможностью перемещения упор, взаимодействующий со штоком основного гидроцилиндра.

15

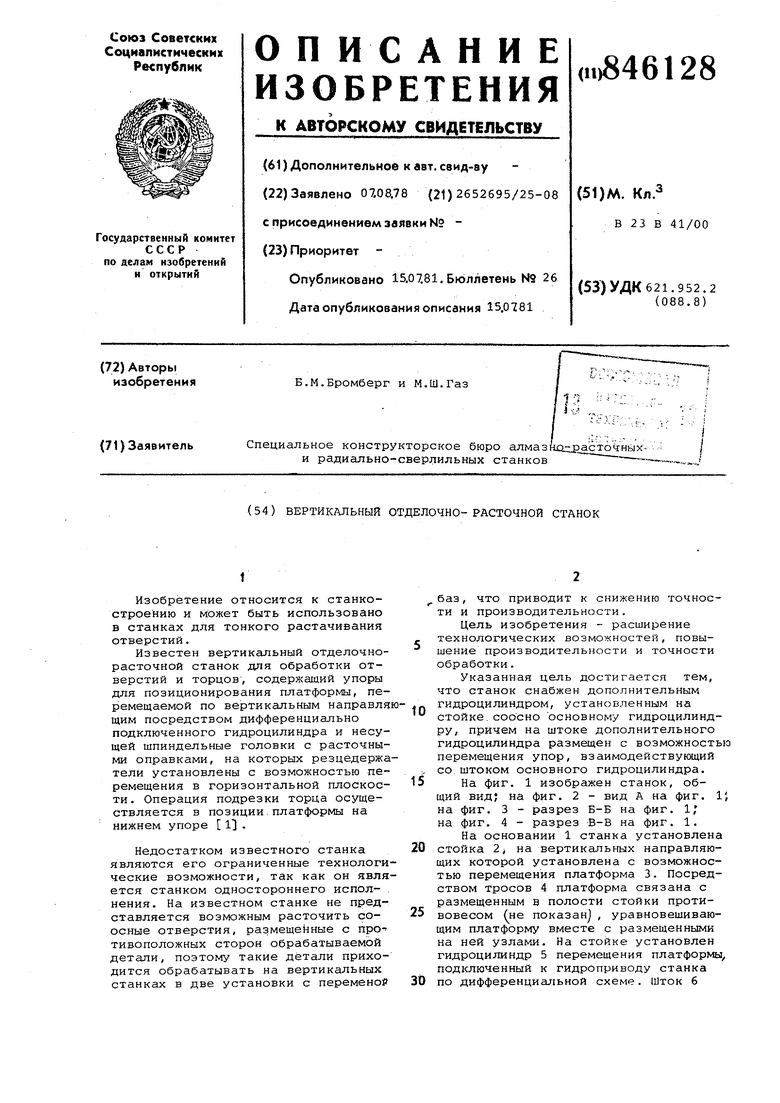

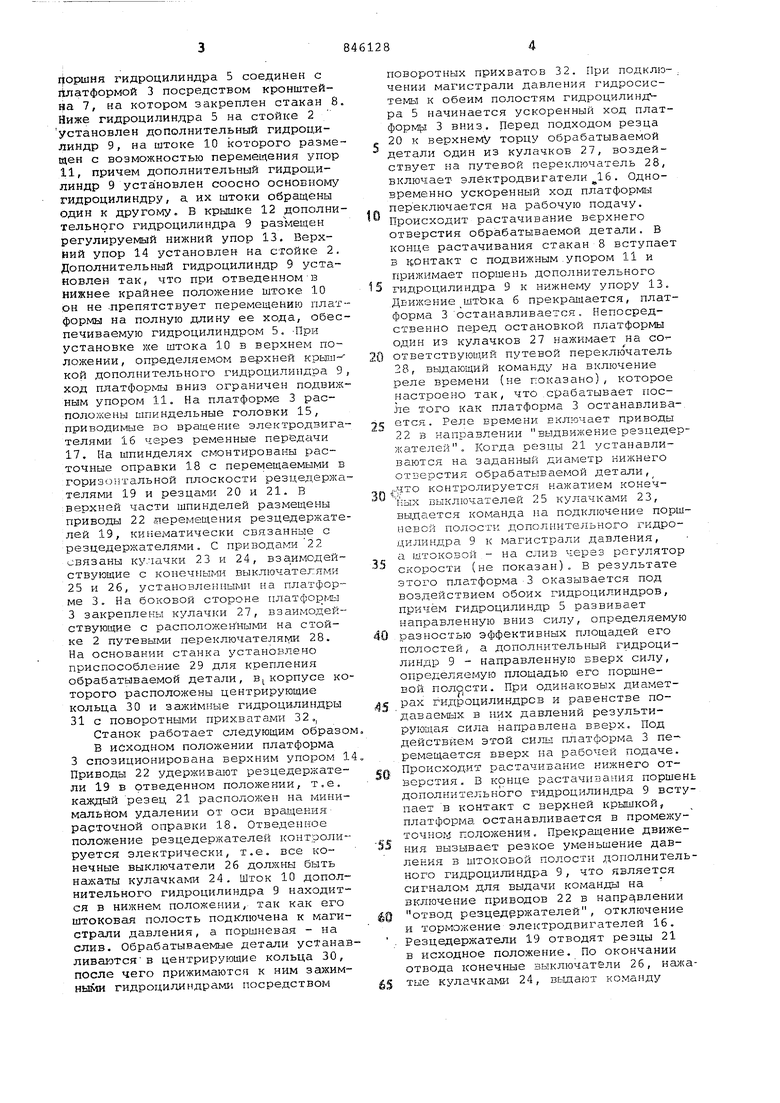

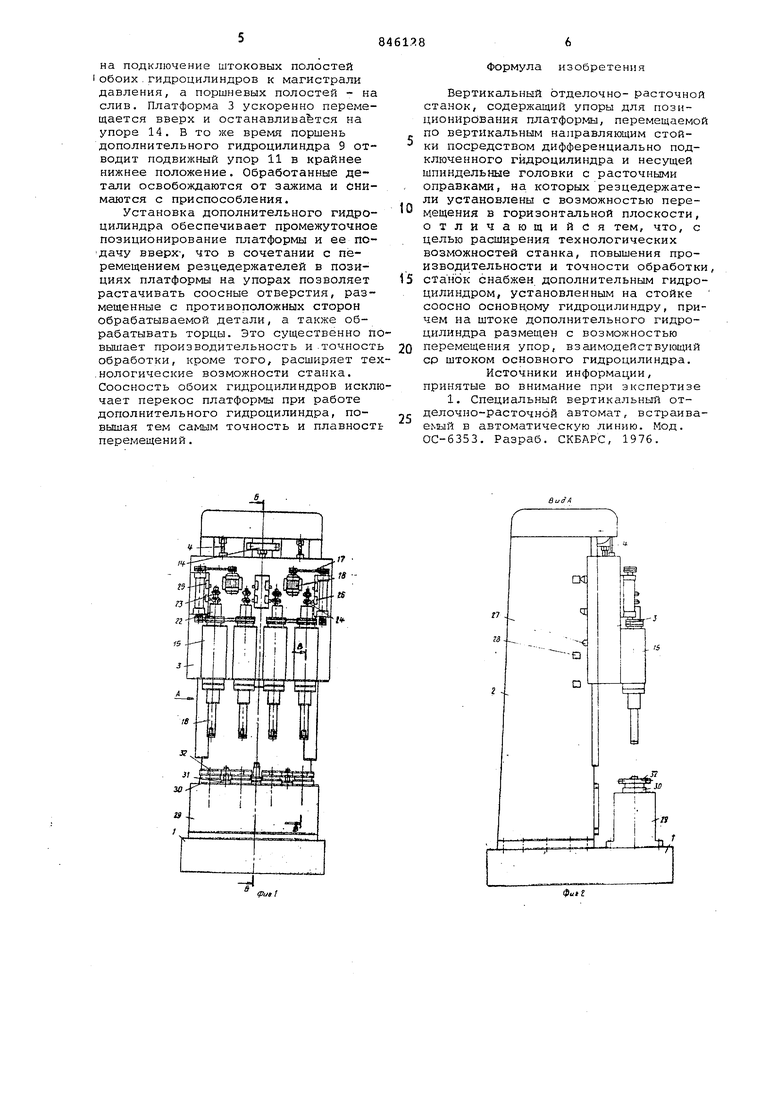

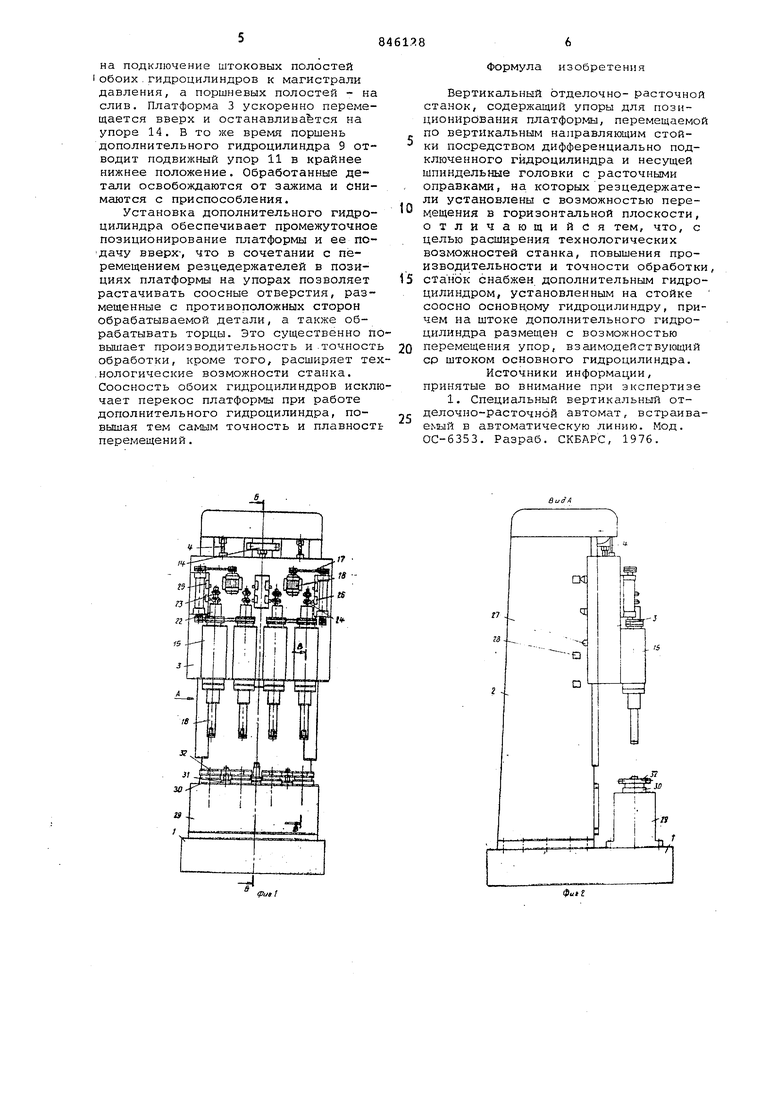

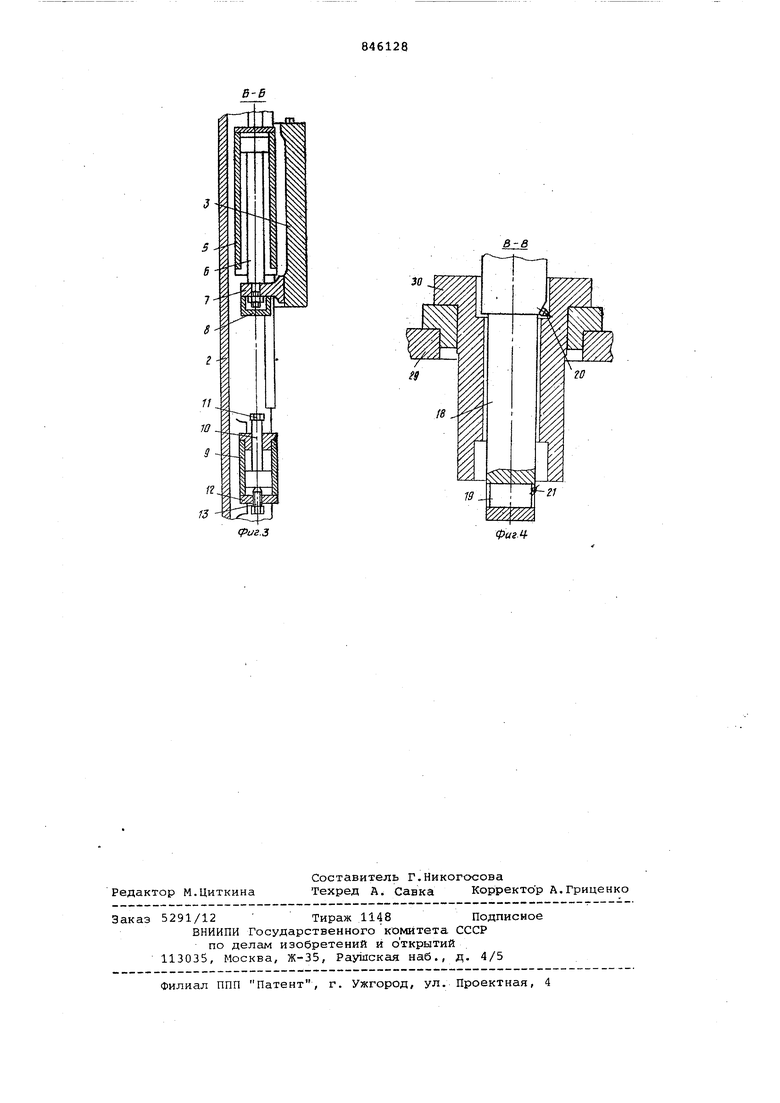

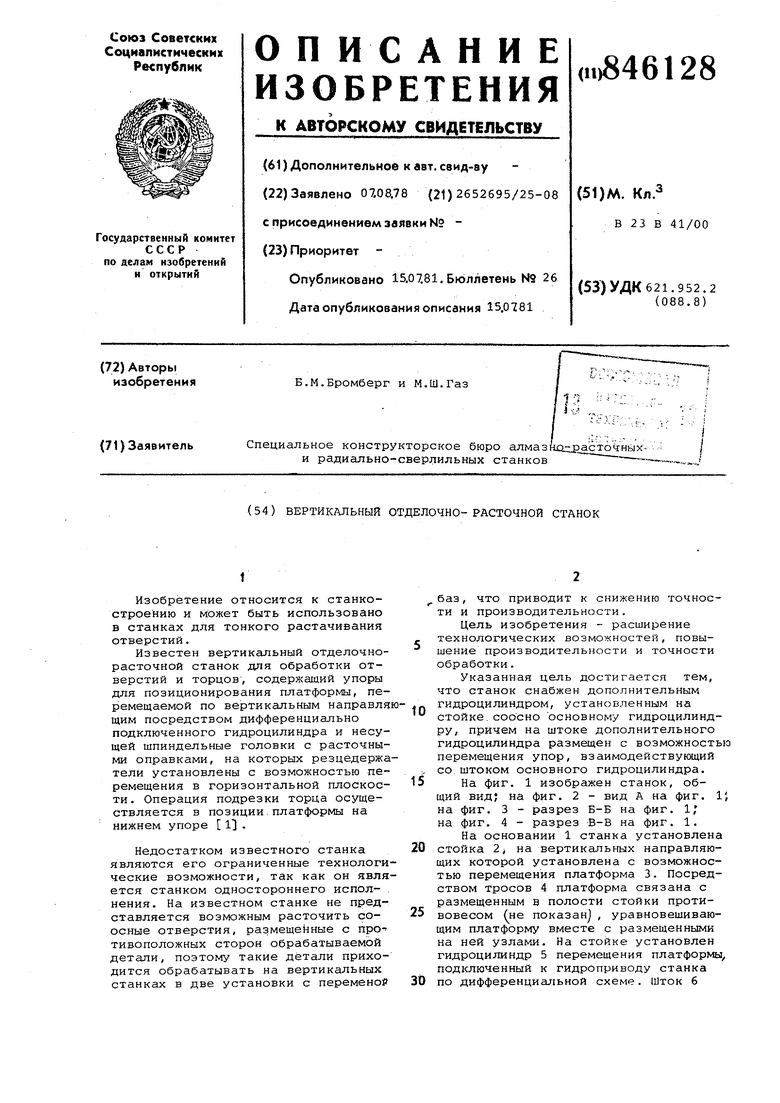

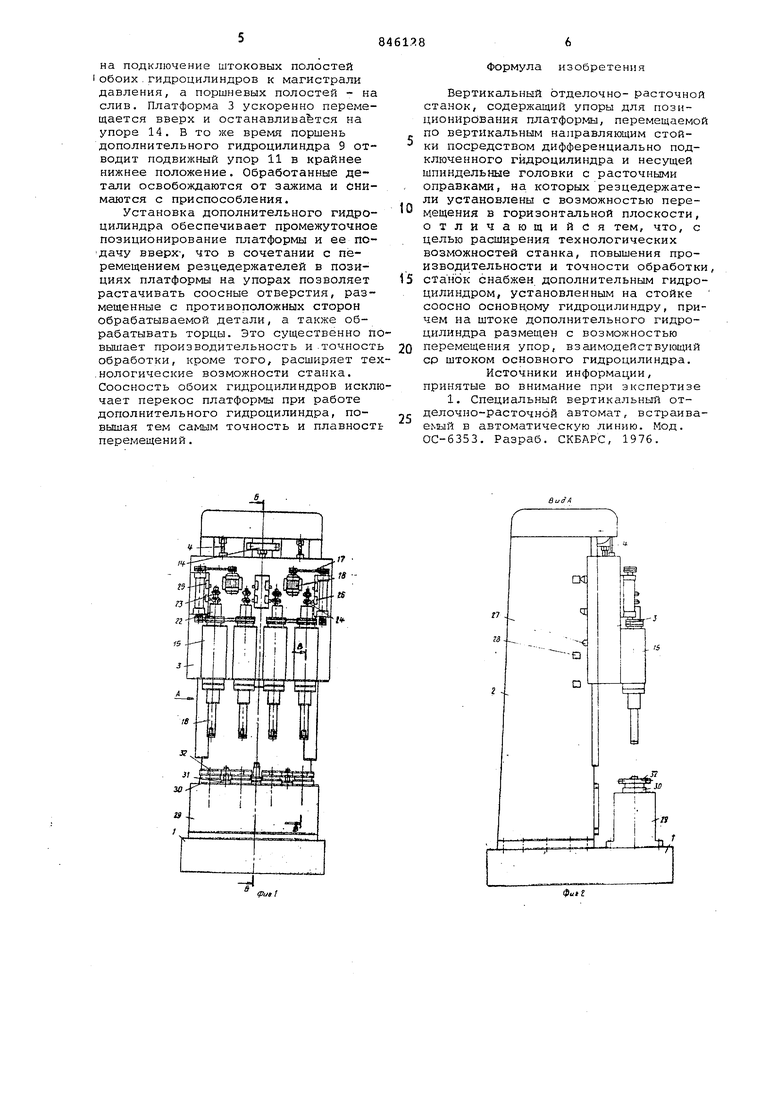

На фиг. 1 изображен станок, общий вид; на фиг. 2 - вид А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 1.

На основании 1 станка установлена

20 стойка 2, на вертикальных направляющих которой установлена с возможностью перемещения платформа 3. Посредством тросов 4 платформа связана с размещенным в полости стойки противовесом (пе. показан , уравновешивающим платформу вместе с размещенными на ней узлами. На стойке установлен гидроцилиндр 5 перемещения платформы, подключенный к гидроприводу станка 30 по дифференциальной схеме. Шток 6

поршня гидроцилиндра 5 соединен с платформой 3 посредством кронштейца 7, на котором закреплен стакан 8 Ниже гидроцилиндра 5 на стойке 2 установлен дополнительный гидроцилиндр 9, на штоке 10 которого размещен с возможностью перемещения упор 11, причем дополнительный гидроцилиндр 9 установлен соосно основному гидроцилиндру, а их штоки обращены один к другому, В крышке 12 дополнительного гидроцилиндра 9 размещен регулируемый нижний упор 13. Верхний упор 14 установлен на стойке 2. Дополнительный гидроцилиндр 9 установлен так, что при отведенном в нижнее крайнее положение штоке 10 он не .препятствует перемещению платформы на полную длину ее хода, обеспечиваемую гидроцилиндром 5. -При установке )хе штока 10 в верхнем положении, определяемом верхней крышкой дополнительного гидроцилиндра 9 ход платформы вниз ограничен подвижным упором 11. На платформе 3 расположены шпиндельные головки 15, приводиктые во вращение электродвигателями 16 через ременные передачи 17. На шпинделях смонтированы расточные оправки 18 с перемещаемыми в горизонтальной плоскости резцедержателями 19 и резцакш 20 и 21. В верхней части шпинделей размещены приводы 22 перемещения резцедержателей 19, кинематически связанные с резцедержателями. С приводами 22 связаны ку.чачки 23 и 24, взаимодействующие с конечнымтл выключателями 25 и 26, установленными на платформе 3. На боковой стороне платформы 3 закреплены кулачки 27, взаимодействующие с расположенными на стойке 2 путевыми переключателягути 28. На основании станка установлено приспособление 29 для крепления обрабатываемой детали, в корпусе которого расположены центрирующие кольца 30 и зажимные гидроцилиндры 31 с поворотными прихватами 32,,

Станок работает следующим образо

В исходном положении платформа 3 спозиционирована верхним упором 1 Приводы 22 удержившот резцедержатели 19 в отведенном положении, т.е. каждый резец 21 расположен на минимальном удалении от оси вращения расточной оправки 18. Отведенное положение резцедержателей контролируется электрически, т.е. все конечные выключатели 26 должны быть нажаты кулачками 24. Шток 10 дополнительного гидроцилиндра 9 находится в нижнем положении, так как его штоковая полость подключена к магистрали давления, а поршневая - на слив. Обрабатываемые детали устанавливаются в центрирующие кольца 30, после чего прижимаются к ним зажимными гидроцилиндрами посредством

поворотных прихватов 32. При подключении магистрали давления гидросистемы к обеим полостям гидроцилинд ра 5 начинается ускоренный ход платфоргр 3 вниз. Перед подходом резца 20 к верхнему торцу обрабатываемой детали один из кулачков 27, воздействует на путевой переключатель 28, включает электродвигатели 16. Одновременно ускоренный ход платформы переключается на рабочую подачу. Происходит растачивание верхнего отверстия обрабатываемой детали. В конце растачивания стакан В вступает в контакт с подвижным .упором 11 и прижимает поршень дополнительного гидроцилиндра 9 к нижнему упору 13. Движение штЬка 6 прекращается, платформа 3 останавливается. Непосредственно перед остановкой платформы один из кулачков 27 нажимает на соответствующий путевой переключатель 28, выдающий команду на включение реле времени (не показано), которое настроено так, что срабатывает после того как платформа 3 останавливается. Реле времени включает приводы 22 в направлении выдвижение резцедежателей. Когда 21 устанавливаются на заданный диаметр нижнего отверстия обрабатываемой детали, что контролируется нажатием конечкых выключателей 25 кулачками 23, выдается команда па подключение порневой ПОЛОСТ1; дополнительного гидроцилиндра 9 к магистрали давления, а итоковой - на слив через регулято скорости (не показан), В результате этого платформа-3 оказывается под воздействием обоих гидроцилиндров, причём гидроцилиндр 5 развивает направленную вниз силу, определяему разностью эффективных площадей его полостей, а дополнительный гидроцилиндр 9 - направленную вверх силу, определяемую площадью его поршневой полости. При одинаковых диаметрах гидроцилиндров и равенстве подаваемых в них давлений результирующая сила направлена вверх. Под действйем этой силы платформа 3 пе-ремещается вверх на рабочей подаче. Происходит растачивание нижнего отверстия. В конце растачивания порше дополнительного гидроцилиндра 9 встпает в контакт с вер {:ней крышкой, платформа останавливается в промежуточном положении. Прекращение движения вызывает резкое уменьшение давления в штоковой полости дополнителного гидроцилиндра 9, что является сигналом для выдачи команды на включение приводов 22 в направлении отвод резцедержателей, отключение и торможение электродвигателей 16. Резцедержатели 19 отводят резцы 21 в исходное положение. По окончании отвода конечные выключатели 26, кулачка.ш 24, вьщают команду

на подключение штоковых полостей I обоих.гидроцилиндров к магистрали давления, а поршневых полостей - на слив. Платформа 3 ускоренно перемещается вверх и останавливается на упоре 14. В то же время поршень дополнительного гидроцилиндра 9 отводит подвижный упор 11 в крайнее нижнее положение. Обработанные детали освобождаются от зажима и снимаются с приспособления.

Установка дополнительного гидроцилиндра обеспечивает промежуточное позиционирование платформы и ее вверх-, что в сочетании с перемещением резцедержателей в позициях платформы на упорах позволяет растачивать соосные отверстия, размещенные с противоположных сторон обрабатываемой детали, а также обрабатывать торцы. Это существенно повышает производительность и точность обработки, кроме того, расширяет тех.нологические возможности станка. Соосность обоих гидроцилиндров исключает перекос платформы при работе дополнительного гидроцилиндра, повышая тем самым точность и плавность перемещений.

Формула изобретения

Вертикальный отделочно- расточной станок, содержащий упоры для позиционирования платформы, перемещаемой по вертикальным направляющим стойки посредством дифференциально подключенного гидроцилиндра и несущей шпиндельные головки с расточными оправками, на которых резцедержатели установлены с возможностью пере0мещения в горизонтальной плоскости, отличающийся тем, что, с целью расширения технологических возможностей станка, повышения производительности и точности обработки, s станок снабжен дополнительным гидроцилиндром, установленным на стойке соосно основнрму гидроцилиндру, причем на штоке дополнительного гидроцилиндра размещен с возможностью перемещения упор, взаимодействующий

0 ср штоком основного гидроцилиндра.

Источники информации, принятые во внимание при экспертизе

1, Специальный вертикальный отделочно-расточной автомат, встраива5ем21Й в автоматическую линию. Мод. ОС-6353. Разраб. СКБАРС, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Алмазно-расточный станок | 1975 |

|

SU529012A1 |

| Алмазно-расточной станок | 1976 |

|

SU654357A2 |

| Алмазно-расточной станок | 1982 |

|

SU1016085A1 |

| Алмазно-расточной станок с автоматическим циклом обработки | 1980 |

|

SU1009639A1 |

| Алмазно-расточной станок | 1978 |

|

SU841795A1 |

| Подналадчик | 1980 |

|

SU997998A1 |

| Многопозиционный алмазно-расточный станок | 1972 |

|

SU559780A1 |

| СПОСОБ ОБРАБОТКИ ОТВЕРСТИЙ БОЛЬШИХ ДИАМЕТРОВ В ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЯХ | 2004 |

|

RU2279330C2 |

| СТАНОК ДЛЯ РАСТАЧИВАНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 2007 |

|

RU2397048C2 |

| Силовая головка для многопроходной обработки внутренних поверхностей | 1983 |

|

SU1085698A1 |

BugA

СМ

q;

-

. и -а

о

П

Фи11

.З

В-в

30

Фиг.Ц

Авторы

Даты

1981-07-15—Публикация

1978-08-07—Подача