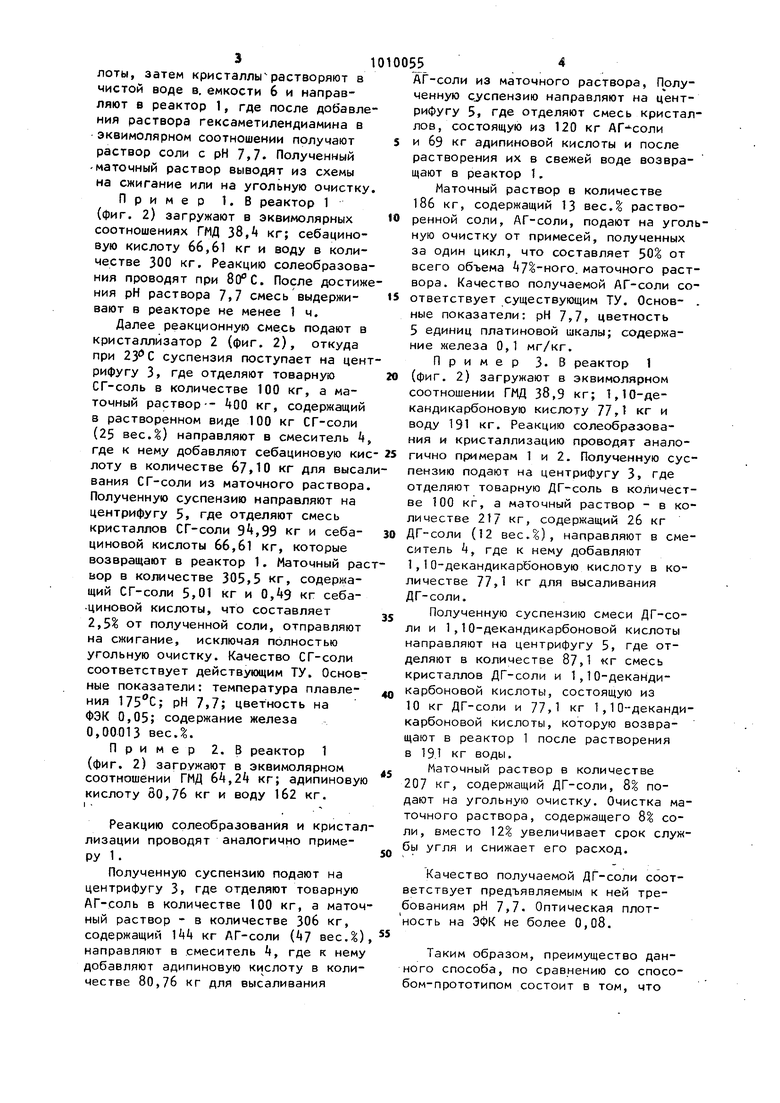

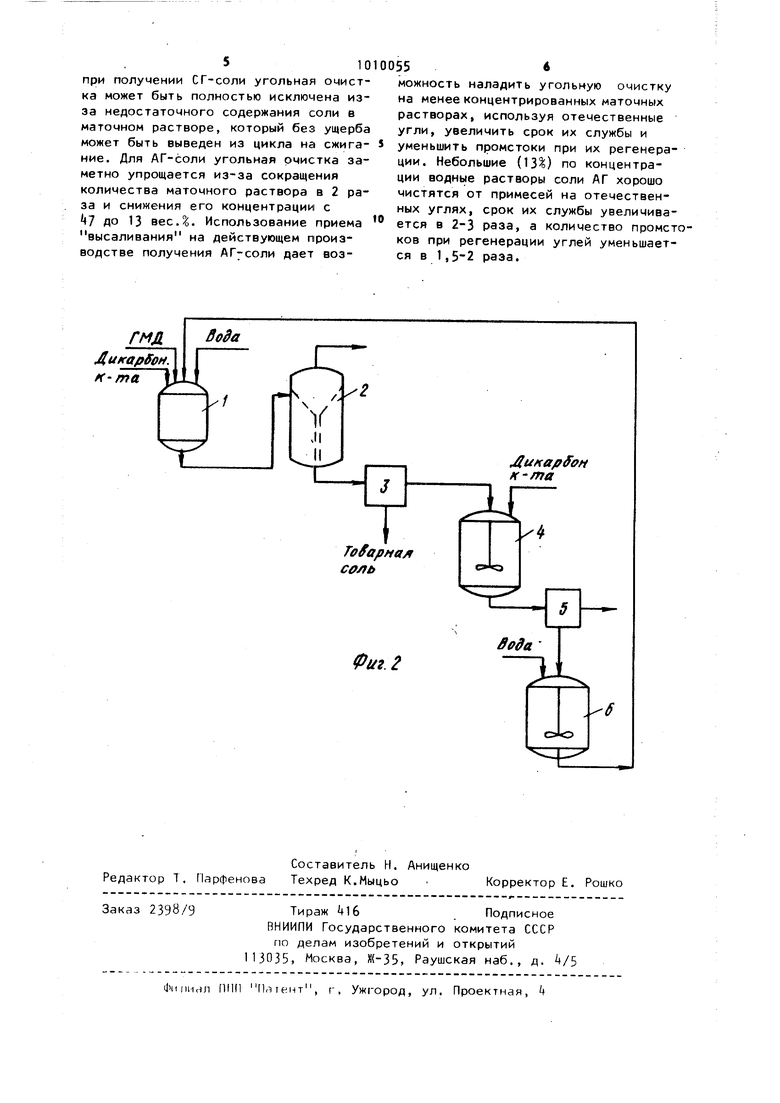

Изобретение относится к усовершенствованному способу выделения кристаллических.солей гексаметилендиамина (ГМД) и дикарбоновых кислот в частности себациновой (СГ-соль); адйпиновой (АГ-соль); 1,10-декандикарбоновой (ДГ-соль). Известен способ получения соли диамина и дикарбоновой кислоты в органическом растворителе, например в метаноле. Получаемую соль выделяют из реакционной смеси фильтрованием Cl . Известен также способ выделения |солей диамина и дикарбоновой кислоты ,из водной среды, полученных смешение соответствующих диамина и дикарбоновой кислоты, добавлением к насыщенному раствору соли дикарбоновой кислоты и обработкой этой смеси диамино до нейтральной среды Zj. Наиболее близким к предлагаемому способу является способ выделения кристаллической соли диамина и дикарбоновой кислоты, в частности гексаметилендиамина и адйпиновой или себациновой кислоты из водной среды. Данный способ заключается в еледующем. Из верхней части аппарата 1 (фиг. 1), который одновременно является реактором и кристаллизатором, поступает водный раствор соли по трубопроводу 2 в емкость 3, где к раствору соли по трубопроводу 4 добавляют дикарбоновую кислоту. Добавление дикарбоновой кислоты производится для увеличения ее растворимости и упрощения подачи ее в реактор. Далее эту смесь возвращают по трубопроводу 5 в аппарат 1. Для проведения реакции солеобразования и получения нужного рН реакционного раство ра в аппарате 1 по трубопроводу 6 подают ГМД при . В нижней части аппарата 1, в точке .7 полученная смесь выпадает в осадок, поступает через вентиль 8 по трубопроводу 9 в центрифугу 10. Готовую соль отводят по трубопроводу 11, а маточный раствор по трубопроводу 12 подают в емкость 13, в которую добавляют воду по трубопроводу 1, которая была выведена из системы упаркой (трубопровод 16). Маточный раствор по трубопроводу 15 возвращают; в аппарат 1 для разбавления суспензии соли перед ее подачей на центрифугу 3. 5а Недостатком этого способа является сложность регулировки по высоте температурного режима в аппарате 1, так же как и величины рН, который в верхней части своей работает как реактор, а в нижней - как кристаллизатор. Другой недостаток .заключается в многократной циркуляции маточного раствора, что приводит к накоплению примесей, а, следовательно, к загрязнению товарного продукта. С целью получения чистого целевого продукта маточный раствор необходимо очищать на активных углях с возвратом его в цикл. Цель изобретения - упрощение процесса. Поставленная цель достигается способом выделения солей гексаметилендиамина и дикарбоновых кислот из водного раствора, полученных смешением гексаметилендиамина и дикарбоновой кислоты, путем добавления избытка дикарбоновой кислоты в маточный раствор при 20-23°С, отделения выпавшей смеси соли и кислоты и возвращением ее в процессе. Отличительной особенностью способа является то, что добавление избыт дикарбоновой кислоты проводят в маточный раствор при 20-23°С, отделяют выпавшую смесь соли и кислоты и возвращают ее в процесс. Это позволяет упростить процесс за счет того, что угольная очистка может быть либо полностью исключена, либо значительно уменьшается количество соли в маточном растворе и уменьшается количество маточного раствора, направляемого на угольную очистку от примесей. На фиг. 1 изображена схема для реализации способа-прототипа; на фиг.2 схема реализации предлагаемого способа. Схема включает в себя реактор (фиг. 2), где осуществляется реакция солеобразования. Полученный реакционный раствор соли с заданной рН 7,7 поступает в кристаллизатор 2, где образуется суспензия, которую далее направляют на центрифугу 3 на которой отделяют товарную соль от маточного раствора. Маточный раствор в емкости смешивают с дикарбоиовой кислотой и полученную суспензию направляют на центрифугу 5; где отделяют смесь соли и дикарбоновой кислоты, затем кристаллы-растворяют в чистой воде в. емкости 6 и направляют в реактор 1, где после добавления раствора гексаметилендиамина в эквимолярном соотношении получают раствор соли с рН 7,7. Полученный -маточный раствор выводят из схемы на сжигание или на угольную очистку.

Пример 1. В реактор 1 (фиг. 2) загружают в эквимолярных соотношениях ГМД 38,А кг; себациновую кислоту 66,61 кг и воду в количестве 300 кг. Реакцию солеобразования проводят при 80°С. После достижения рН раствора 7,7 смесь выдерживают в реакторе не менее 1 ч.

Далее реакционную смесь подают в кристаллизатор 2 (фиг. 2), откуда при суспензия поступает на центрифугу 3, где отделяют товарную СГ-соль в количестве 100 кг, а маточный раствор-- ifOO кг, содержащий в растворенном виде 100 кг СГ-соли (25 вес.) направляют в смеситель Ц, где к нему добавляют себациновую кис лоту в количестве 67,10 кг для высал вания СГ-соли из маточного раствора Полученную суспензию направляют на центрифугу 5, где отделяют смесь кристаллов СГ-соли 9,99 кг и себациновой кислоты 66,61 кг, которые возвращают в реактор 1. Маточный рас вор в количестве 305,5 кг, содержащий СГ-соли 5,01 кг и 0,9 кг себа-циновой кислоты, что составляет 2,5% от полученной соли, отправляют на сжигание, исключая полностью угольную очистку. Качество СГ-соли соответствует действующим ТУ. Основные показатели: температура плавления 175С; рН 7,7; цветность на ФЭК 0,05; содержание железа 0,00013 вес.. Пример 2. В реактор 1 (фиг. 2) загружают в эквимолярном соотношении ГМД 6k,2k кг; адипиновую кислоту 80,76 кг и воду 1б2 кг. I .Реакцию срлеобразования и кристал лизации проводят аналогично примеру 1 . Полученную суспензию подают на центрифугу 3, где отделяют товарную АГ-соль в количестве 100 кг, а маточ ный раствор - в количестве 306 кг, содержащий kk кг ЛГ-соли (7 вес,%} направляют в смеситель k, где к нему добавляют адипиновую кислоту в количестве Во,76 кг для высаливания

АГ-соли из маточного раствора, П олученную с 1спензию направляют на центрифугу 5, где отделяют смесь кристаллов , состоящую из 120 кг и б9 кг адипиновой кислоты и после растворения их в свежей воде возвращают в реактор 1.

Маточный раствор в количестве 186 кг, содержащий 13 вес.% растворенной соли, АГ-соли, подают на угольную очистку от примесей, полученных за один цикл, что составляет 50% от всего объема 7 -ного. маточного раствора. Качество получаемой АГ-соли соответствует существующим ТУ. Основ- . ные показатели: рН , цветность 5 единиц платиновой шкалы; содержание х{елеза 0,1 мг/кг.

Пример З-В реактор 1 (фиг. 2) загружают в эквимолярном соотношении ГМД 38,9 кг; 1,10-декандикарбоновую кислоту 77,1 кг и воду 191 кг. Реакцию солеобразования и кристаллизацию проводят аналогично примерам 1 и 2. Полученную суспензию подают на центрифугу 3, где отделяют товарную ДГ-соль в количестве 100 кг, а маточный раствор - в количестве 217 кг, содержащий 26 кг (12 вес.|), направляют в смеситель 4, где к нему добавляют 1,10 декандикарбоновую кислоту в количестве 77,1 кг для высаливания ДГ-соли. Полученную суспензию смеси ДГ-соли и 1,10-декандикарбоновой кислоты направляют на центрифугу 5, где отделяют в количестве 87,1 г смесь кристаллов ДГ-соли и 1,10-декандикарбоиовой кислоты, состоящую из 10 кг ДГ-соли и 77,1 кг 1,10-декандикарбоновой кислоты, которую возвращают а реактор 1 после растворения в 19.1 кг воды. Маточный раствор в количестве 207 кг, содержащий ДГ-соли, 8% подают на угольную очистку. Очистка маточного раствора, содержащего 8 соли, вместо 12 увеличивает срок службы угля и снижает его расход. Качество получаемой ДГ-соли соответствует предъявляемым к ней требованиям рН 7,7. Оптическая плотность на ЭФК не более 0,08. Таким образом, преимущество данного способа, по сравнению со способом-прототипом состоит в том, что при получении СГ-соли угольная очистка может быть полностью исключена изза недостаточного содержания соли в маточном растворе, который без ущерба может быть выведен из цикла на сжигание. Для АГ-соли угольная очистка заметно упрощается из-за сокращения количества маточного раствора в 2 раза и снижения его концентрации с до 13 вес Д. Использование приема высаливания на действующем производстве получения дает возможность наладить угольную очистку на менее концентрированных маточных растворах, используя отечественные угли, увеличить срок их службы и уменьшить промстоки при их регенерации. Небольшие (13%) по концентрации воднь1е растворы соли А Г хорошо чистятся от примесей на отечественных углях, срок их службы увеличивается в 2-3 раза, а количество промстоков при регенерации углей уменьшается в 1,5-2 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения солей гексаметилендиамина и нерастворимых в воде дикарбоновых кислот | 1976 |

|

SU630250A1 |

| СПОСОБ ПОЛУЧЕНИЯ СОПОЛИАМИДОВ | 1971 |

|

SU291933A1 |

| Прозрачный сополиамид,содержащий звенья 3-третбутиладипиновой кислоты,для конструкционных и электроизоляционных материалов и способ его получения | 1979 |

|

SU857161A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПОЛИАМИДИРОВАНИЯ | 1999 |

|

RU2216552C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663046C2 |

| ПОЛИАМИДНАЯ ФОРМОВОЧНАЯ МАССА | 2014 |

|

RU2663174C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДНОГО РАСТВОРА СОЛЕЙ | 2012 |

|

RU2602817C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДОВ | 2000 |

|

RU2221820C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИАМИДА, НЕЙЛОНОВАЯ СОЛЬ, ИСПОЛЬЗУЕМАЯ В НЕМ, И СПОСОБ ПОЛУЧЕНИЯ ТАКОЙ СОЛИ | 2015 |

|

RU2684928C2 |

| Способ получения декан-дикарбоновых кислот | 1976 |

|

SU644776A1 |

СПОСОБ ВЫДЕЛЕНИЯ КРИСТАЛЛИЧЕСКИХ СОЛЕЙ ГЕКСАМЕТИЛЕНДИАМИНА И ДИКАРБОНОВЫХ КИСЛОТ из водной среды, полученных смешением гексаметилендиамина и дикарбоновой кислоты, путем добавления избытка дикарбоновой кислоты, обработкой гексаметилендиамином до нейтральной среды с последующей кристаллизацией соли и разделением целевого продукта и маточного раствора, от-личающ и и с я тем, что, с целью упрощения процесса, избыток дикарбоновой кислоты добавляют в маточный раствор при 20-23 С, отделяют выпавшую смесь соли и кислоты и возвращают ее в процесс.

ЛикарУон. та Фиг 2 МикврУон к-тв

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для регулирования тяги в топках | 1930 |

|

SU21309A1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-04-07—Публикация

1980-12-31—Подача