Отличительной особенностью предлагаемого способа ВЫТЯЖКИ полых изделий ИЗ ЛИСТОВОГО металла в штампе с прижимным кольцом является сообщение прижимному кольцу в процессе рабочего движения вытяжного пуансона возвратно-поступательных (пульсирующих) движений вдоль ОСИ пуансона, чем обеспечивается разглаживание складок на фланцевой части вытягиваемого изделия И увеличение коэффициента ВЫТЯЖКИ за одну операцию.

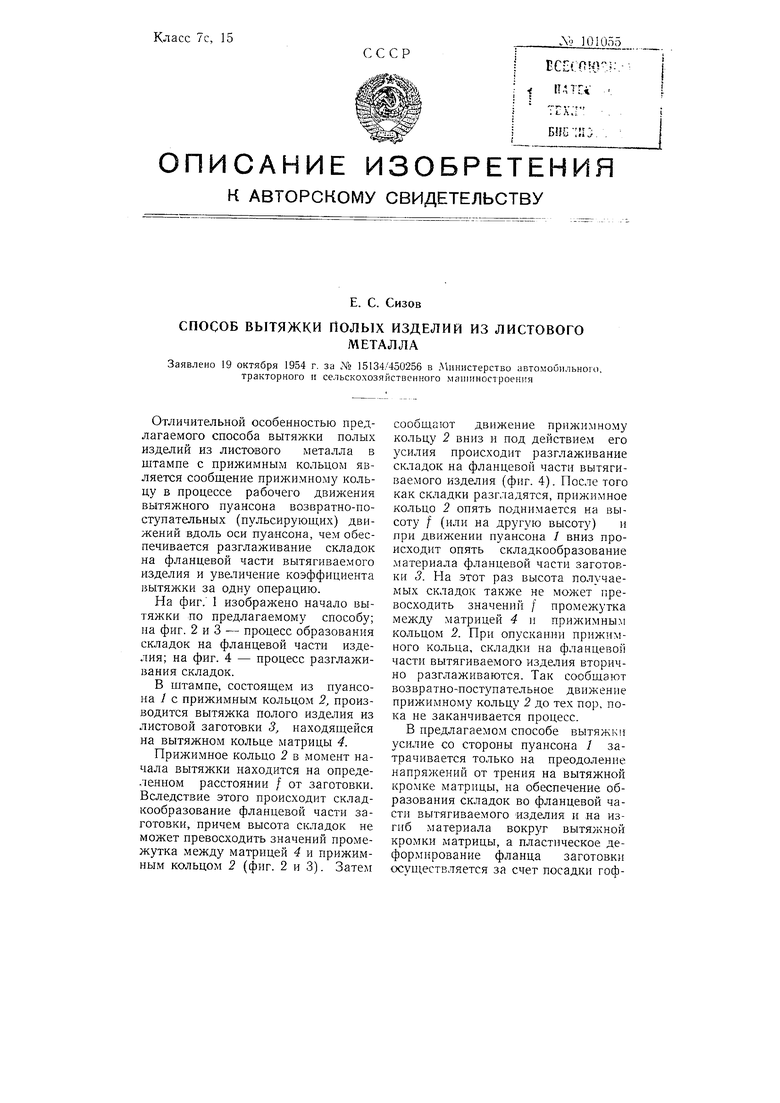

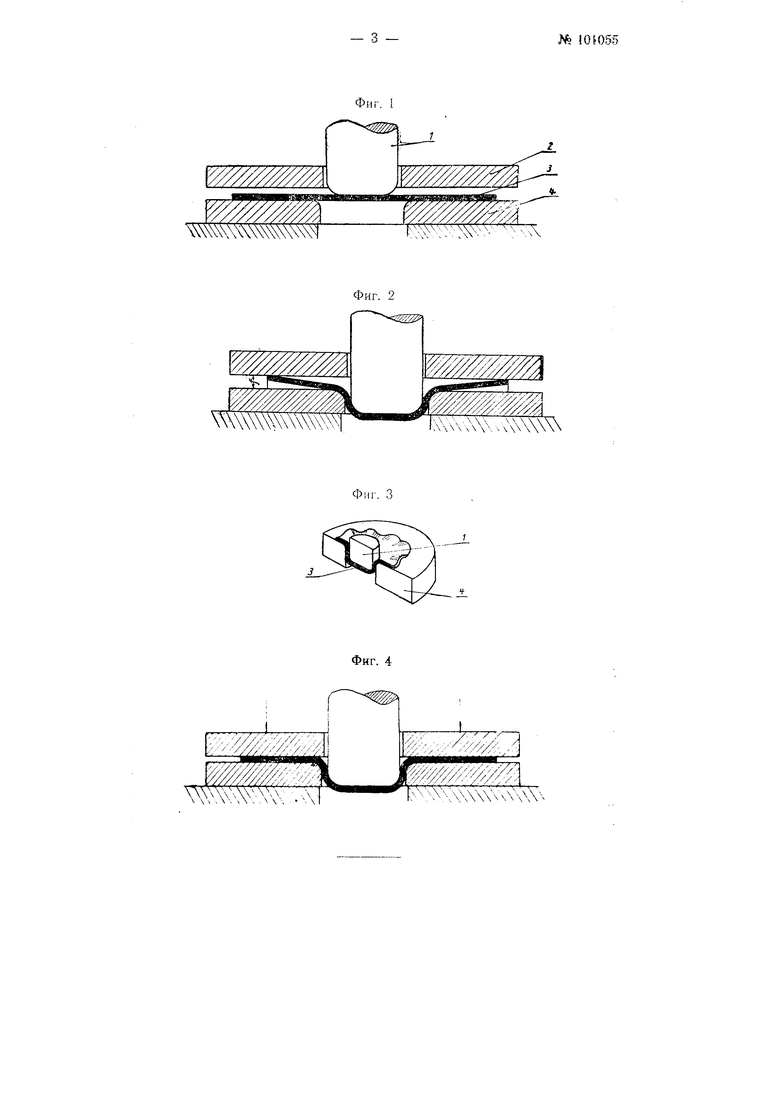

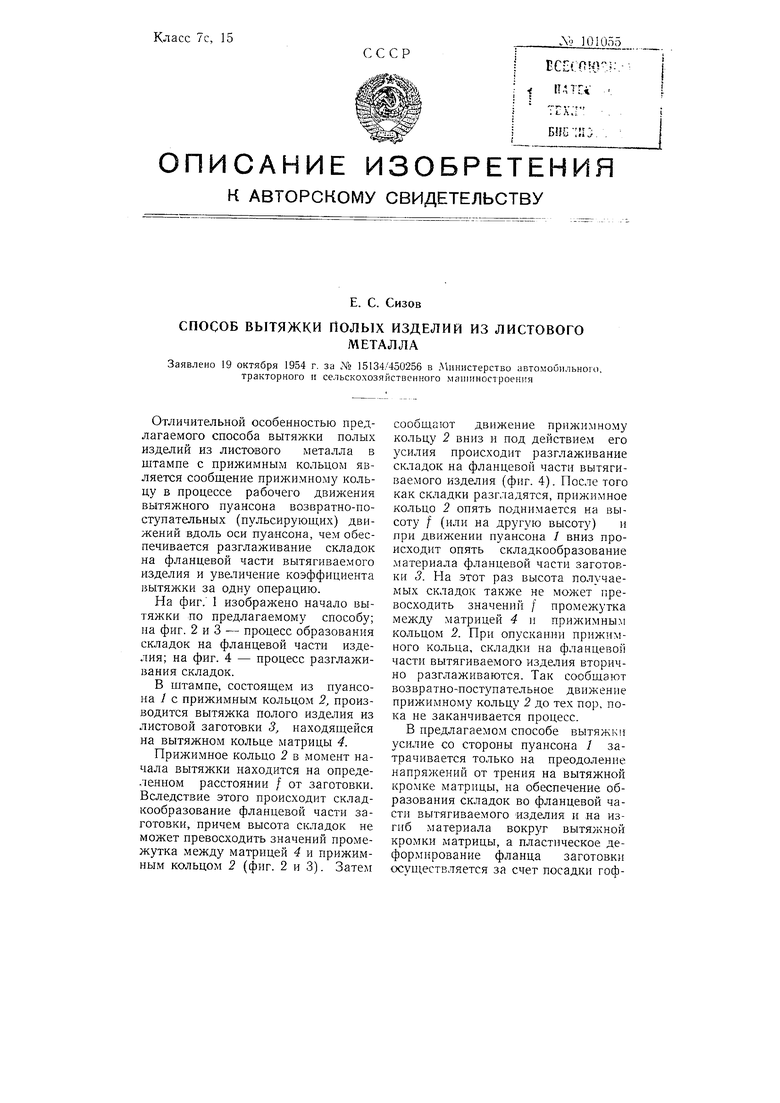

На фиг. 1 изображено начало вытяжки по предлагаемому способу; на фиг. 2 И 3 - процесс образования складок на фланцевой части изделия; на фиг. 4 - процесс разглаживания складок.

В штампе, состоящем из пуансона / с прижимпым кольцом 2, производится вытяжка полого изделия из ЛИСТОВОЙ заготовки 3, находящейся на вытяжном кольце матрицы 4.

Прижимное кольцо 2 в момент начала ВЫТЯЖКИ находится на опреде.-ченном расстоянии f от заготовки. Вследствие этого происходит складкообразование фланцевой части заготовки, причем высота складок не может превосходить значений промежутка между матрицей 4 и прижимным кольцом 2 (фиг. 2 И 3). Затем

сообщают движение прижимному кольцу 2 ВНИЗ И под действием его УСИЛИЯ происходит разглаживание складок на фланцевой части вытягиваемого изделия (фиг. 4). После того как складки разгладятся, прижимное кольцо 2 опять поднимается на высоту f (или на другую высоту) и при двилсении пуансона / вниз происходит опять складкообразование материала фланцевой части заготовки 3. На этот раз высота получаемых складок также не может превосходить значений / промежутка между матрицей 4 и прижимным кольцом 2. При опускании прижимного кольца, складки на фланцевой части вытягиваемого изделия вторично разглаживаются. Так сообщают возвратно-поступательное движение прижимному кольцу 2 до тех пор, пока не заканчивается процесс.

В предлагаемом способе вытяжки усилие со стороны пуансона / затрачивается только на преодоление напряжений от трения на вытяжной кромке матрицы, на обеспечение образования складок во фланцевой части вытягиваемого изделия и на изгиб материала вокруг вытяжной кромки матрицы, а пластическое деформирование фланца заготовки осуществляется за счет посадки гофpa при опускании прижимного кольца 2. Напряжения от трения, а также напряжения пластического деформирования практически отсутствуют, что позволяет вовлечь в пластнческое деформирование значительно больший объем материала и тем самым резко увеличить коэффициент вытяжки за одну операцию. Вполне очевидно, что с точки зрения повышения производительности труда необходимо в процессе внедрения пуансона / с деформируемой заготовкой 3 в вытяжное кольцо матрицы 4 сообщать пульсирующее двилсение прижимному кольцу 2 с вполне определенной амплитудой пульсации. Амплит}да пульсации устанавливается в зависимости от геометрических размеров и механических свойств штампуемого материала с целью обеспечения посадки получающихся цри вытяжке складок под воздействием усилия со стороны прижилшого кольца.

Предмет и з о б р е т см i и я

Способ вытяжки полых изделий из листового металла в штампе с приЖИМ1НЫМ кольцом, отличающийс я тем, что, с целью повышения коэффициента вытяжки за одну операцию, прижимному кольцу во время рабочего хода пуансона сообщают возвратно-поступательные (пульсируюш;ие) движения вдоль оси пуансона.

тттт

/////////м

У////////////7А

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1973 |

|

SU395149A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2013164C1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1993 |

|

RU2087230C1 |

| Штамп для глубокой вытяжки | 1978 |

|

SU764785A1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МЕТАЛЛА | 1991 |

|

RU2023523C1 |

| СПОСОБ ВЫТЯЖКИ ПОЛЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2202427C2 |

| Штамп для вытяжки деталей простого профиля | 1955 |

|

SU104831A1 |

| Штамп для глубокой вытяжки | 1980 |

|

SU889204A2 |

| Штамп для пульсирующей вытяжки | 1986 |

|

SU1362540A1 |

| Способ изготовления полых деталейКОНичЕСКОй фОРМы | 1979 |

|

SU841712A1 |

Авторы

Даты

1955-01-01—Публикация

1954-10-19—Подача