О

СО

Изобретение относится к способа получения смазок и может быть использовано при получении смазки для холодной обработки металлов далением, в частности для волочения металлов.

Известны способы получения сма зон для холодной обработки металло давлением на основе таллового масла путем гидратации в присутствии неорганических кислых катализаторов с последующей нейтрализацией полученного продукта tlj.

Однако известный способ требует применения трудно регенерируемых катализаторов, больших расходов реагентов , сложное по оформлению технологическое обррудование и применяемые смазки не всегда обеспечивают требуемое качество обработанной поверхности.

Наиболее близким к предлагаемому является способ получения смазки для холодной обработки металлов давлением путем обработки таллового масла, используемого в качестве растительного сырья, пергидролем при 70-80° С в присутствии органического растворителя до гидроксильного числа 150 170 мг КОН/Г с последующей отгонкой растворителя. Смазка, полученная по известному способу, эффективна при холодной обработке металлов давлением 2.

Однако известный способ огнеопасен, требует большого расхода дорогостоящего гидроксилирующего агента. При этом способе получения в смаз.ке остаются нежелательные прмеси таллового масла: лигнин, механические примеси, смолообразные продукты, которые снижают качество выпускаемой продукции и чистоту оборудования. Кроме того, .смазка, полученная по известному способу, содержит до 40% смоляных кислот, которые в таком количестве отрицательно влияют на чистоту обрабатываемого изделия.

Цель изобретения - упрощение прцесса, которое достигается за счет более низкотемпературного процесса обработки исходного продукта пергидролем, исключения стадии отгонки растворителя, обусловливающей устранение пожароопасности, а такж повЕлшение качества смазки, за счет уменьшения количества конденсированных соединений, смоляных кислот улучшения цветка и растворимости в воде. .

. Поставленная цель достигается тем, что в способе получения смазки для холодной обработки металлов давлением окисленное лиственное масло обрабатывают пергидролем при температуре 20-40 0 в присутствии муравьиной кислоты до йодног

числа 60-90 с последующей промывкой полученного продукта и обработкой водным раствором щелочи в количестве 2-4 вес.% в расчете на готовый продукт.

Общим признаком с прототипом является осуществление процессаобработки пергидролем растительно го сырья, а сам процесс обработки с использованием в качестве растительного сырья окисленного лиственного масла и все последующие стадии составляют отличительные признаки способа.

Жирные кислоты лиственного масла имеют состав, вес.%:

Олеиновая кислота 39 Линолевая48

Линоленовая , 3 Стеариновая2

Пальмитиновая6

Бегеновая кислота 2 а окисленное лиственное масло меет следующий жирнокислотный состав, вес.%:

Олеиновая кислота 38,4 Линолевая45,4

Стеариновая2

Пальмитиноваяб

Бегеновая2

Окисленные жирные кислотыб,2

Ведение процесса обработки пергидролем в присутствии муравьиной кислоты сцо.собствует образованию эпоксисоединения непосредственно по двойным связям, а введение 2-4% щелочи от веса полученного продукта способствует процессу омыления эпоксигрупп до диоксисоединений, а также образованию кислых мыл, растворимых в водных растворах. Процесс эпоксидирования при температуре выш 40 С протекает с выделением большого количества тепла, что влечет за собой образование побочных продуктов реакции и ухудшает конт-роль за процессом. При уменьшении температуры ниже 20 С окисленное лиственное масло загустевает, что способствует снижению скорости реакции Введение щелочи менее 2 вес.% не обеспечивает стабильного протекания процесса омыления эпоксигрупп, а введение щелочи более 4 вес.% нецелесообразно, так как присходит полное омыление карбоксильных групп смазки, что отрицательно сказывается на ее эксплуатационных свойствах,Использование окисленного лиственного масла гарантирует содержание в продукте смоляных кислот не более 20%.

Пример 1. Лиственное масло нагревают до , одновременно отгоняют низкомолекулярные компоненты и влагу. При достижении указанной температуры ведут окисление лиственного масла, подавая в реакционную смесь путем барбртажа ежатый воздух. Через равные промежутки времени берут пробы и определяют йодное число В момент получения йодного числа ДЗО процесс окисления заканчивгиот. Полученный продукт охлаждают до Затем в окисленное лиственное масло при перемеши- вании одновременно подают муравьиную кислоту и пергидроль в соотношении 1:0,6:01,1 соответственно. В процессе синтеза температура , скорость подачи муравьиной киСлоты 20 кг/ч, пергидроля - 130 кг/ч. После подачи реагентов смесь пере- , мешивают до получения в продукте йодного числа 90, затем промывают

водой при до рН 6,5-7,0. Полученный продукт охлаждают до комнат-, ной температуры и при перемешивании вводят 40-процентный водный раствор щелочи в количестве 2 вес.% от :полученного продукта. Перемешивание ведут в течение одного часа.

Пример 2. Смазку получаю т также, как в примере 1. Процесс обработки пергидролем окисленного лиственного масла ведут при д® йодного числа 60, а щелочи вводят 4 вес.% от полученного продукта.

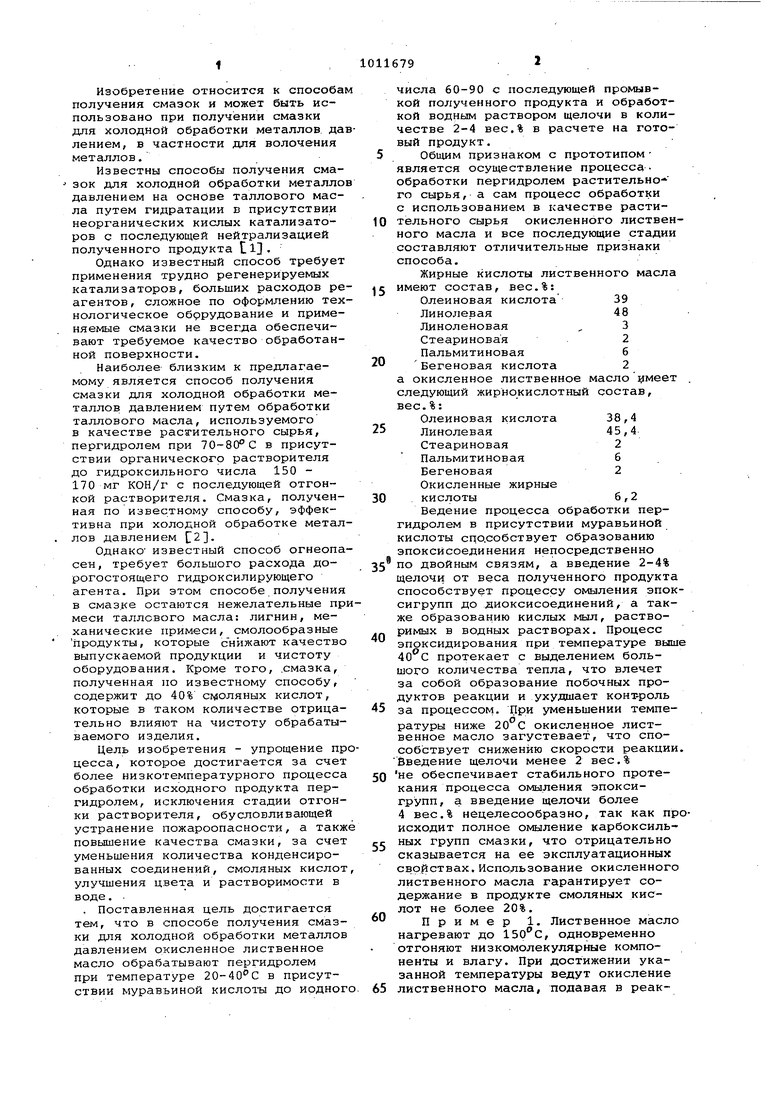

В табл. 1 представлены состав 15 ;| смазок и их- физико-химические показатели .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного материала | 1982 |

|

SU1087549A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ получения смахки для холодной обработки металлов давлением | 1980 |

|

SU883158A1 |

| Способ получения смазки для холодной обработки металлов | 1980 |

|

SU960235A1 |

| Способ получения технологической смазки для обработки металлов давлением | 1982 |

|

SU1122687A1 |

| Способ получения смазочного материала | 1980 |

|

SU960236A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU891757A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1975 |

|

SU585210A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Способ получения смазки для холодной обработки металлов | 1975 |

|

SU517624A1 |

СПОСОБ ПОЛУЧЕНИЯ СМАЗКИ ДЛЯ. ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ путем обработки пёргидро|лем растительного сырья, о т л и (Чающийся тем, что, с целью упрощения процесса и повьлиения качества смазки, в качестве растительного йырья используют окисленное лиственное масло и обработку пергидролем ведут при температуре 20-40 С в присутствии муравьиной кислоты до йодного числа 60-90 с последующей промывкой полученного продукта и обработкой водным раствором щелочи в количестве 2-4 мае.% в расчете .на готовый продукт.

Прототип 120 75 170 10,0 Смазка, полученная по примерам9390 150 21,3 9460 170 21,2 Окисленное лиственное130 15 40,4 масло

Лиственное масло 125 180

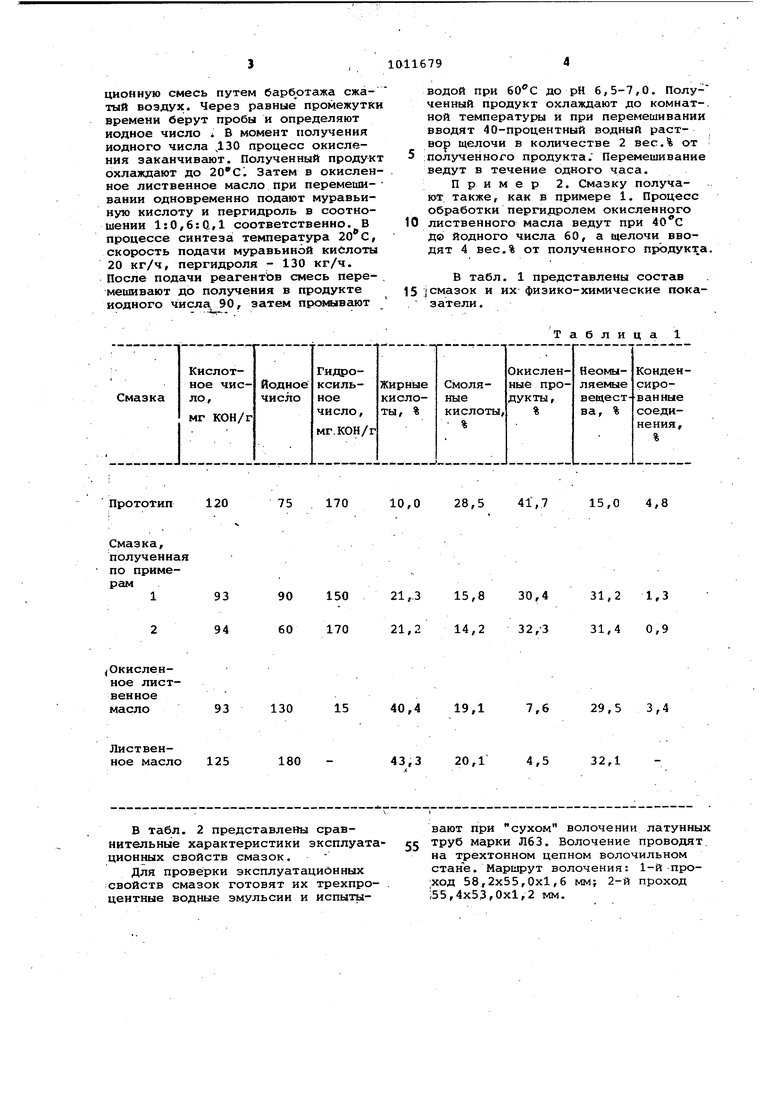

В табл. 2 представлены сравнительные характеристики эксплуатационных свойств смазок.

Для проверки эксплуатационных свойств смазок готовят их трехпроцентные водные эмульсии и испыты43,3 20,1 4,5 32,1

вают при сухом волочении латунных труб марки Л63. Волочение проводят, на трехтонном цепном волочильном стане. Маршрут волочения: 1-й про;ход 58,2x55,0x1,6 мм; 2-й проход ,55,4x53,0x1,2 мм. 28,5 41,7 15,0 4,8 15,8 30,4 31,2 1,3 14,2 32,-3 31,4 0,9 19,1 7,6 29,5 3,4 Нераство- НестаПрототиприма бильна

Стабиль- Светло-желРастворимана тый

Как видно из табл. 1 и 2 качество предлагаемой смазкиповышается за счет уменьшения количества конденсированных соединений, смоляных кислот, улучшения цвета и растворимости в воде смазки, а также стабильности ее эмульсии.

Предлагаемая смазка эффективна при обработке металлов давлением при йодном числе не более эЬ и при содержании смоляных кислот не бо,лее 20% (смазка по примерам 1 и 2 имеет одинаковые свойства).

Таблица 2

62,0

54,8

. Таким образом, использование предлагаемого способа получения смазки для холодной обработки металлов давлением обеспечивает по , сравнению с известным способом следующие преимущества. Значительно снижается огне- и взрывоопасность производства смазки, обусловленные исключением из технологии растворителя. Сокращается аппаратурное оформление процесса в связи с отсутствием технологического цикла отгонки растворителя. Улучшается качество смазки и обработанной по- верхности изделий. Темно-корич-, 55,0 62,1 невый

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1975 |

|

SU585210A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1983-04-15—Публикация

1981-10-16—Подача