1 Изобретение относится к способам получения смазочных материалов и может быть использована для получения смазки для обработки металлов давлением и смазки-стабилизатора дл композиций на основе поливинилхлори да. . Известны способы получения смазо на основе таллового масла путем его гидратации в присутствии неорганича ких кийлых катализаторой с последую щей нейтрализацией полученного продукта и гидроксилировачием перекись водорода в присутствии органическог растворителя Cl 3 и С2}. Однако эти способы требуют приме нения труднорегенерирующих катализа торов, огнеопасных растворителей и больших расходов реагентов. Известен также способ получения смазки, в частности для холодной обработки металловi по которому дис тиллят таллового масла окисляют при 180-200° С с последующим введением 0,01-0,03 вес.% алкилфенольной присадки от веса окисленного дистиллята таллового масла при 100-110 С, Данная смазка эффективна при бух,товом волочении медных труб 3J. Однако в процессе окисления дистиллята таллового масла при 180 200 ° С образуются смолообразные продукты, которые не благоприятно влияют на эффективность смазочного материала при использовании его на цепных волочильных станах, Кроме того, смазка, полученная по указанному способу, содержит 34-39% смоляных кислот, которые в таком количестве отрицательно влияют на эксплуатационные свойства смазки, повышая усилие волочения3 ухудшая поверхность обрабатьшаемого изделия, . уменьшая термостабильность и текучесть поливинилхлоридных композиции Наиболее близким к предлагаемому является способ получения смазочного материала путем окисления лиственного масла при 150-170° С до йодного числа 120-130 с последующей обработкой водньм раствором щелочи в количестве 2-4% от веса окисленного масла и охлаждением продукта Г Однако смазка, полученная по известному способу, в процессе эксплуа тации требует высоких энергозатрат, не обеспечивает высокой стойкости инструмента, имеет низкую термостабильность , 49 Целью изобретения является повышение стойкости инструмента и качества смазки,.обусловленного снижением потребляемого тока, термостабильности смазки. Поставленная цель достигается тем, что согласно способу получения смазочного материала путем окисления масла лиственницы при нагревании До 120-130.0 до йодного числа 140150 с последующим охлаждением до 40-60° С, Отличительными признаками предлагаемого способа являются использование в качестве растительного сырья масла лиственницы, а также условия окисления до йодного числа 140-150 и последующее охлаждение. Масло лиственницы (сибирской) получают периодическим способом. Сьфое сульфатное мыло, снятое в отстойниках для черных щелоков (после сульфатной варки щепы сибирской лиственницы), перекачивают при 7080 С в сборник на дополнительное отстаивание. После отделения щелока сульфатное мыло промывают раствором бисульфата натрия для нейтрализации свободной щелочи и отделения лигнина от мьша. Промытое таким образом сульфатное мыло после отстаивания при 70-80 С перека швается в реактор куда подается 30%-ная серная кислота для разложения мьша. Расход серной кислоты составляет 200-290 кг на тонну.таллового масла. Затем производится перемешивание смеси острым паром через эжектор. Контроль за разложением мыла ведут титрованием образовавшегося солевого раствора щелочью. Если на нейтрализацию 10 мл пробы расходуется не более одного миллилитра 1 и. раствора щелочи (NaOH), процесс считается законченным. Разложение продолжается 23ч. После отстаивания получившееся масло (талловое масло лиственницы) из реактора поступает в промыватель, где промывается теплой водой (температура 40-50 с), а затем подсушивается там же путем нагрева глухим паром через змеевики до 115 .С. Из промывателя талловое масло перекачивается в складскую емкость. Физикохимическая характеристика таллового и лиственного маслов приведена в табл. 1.

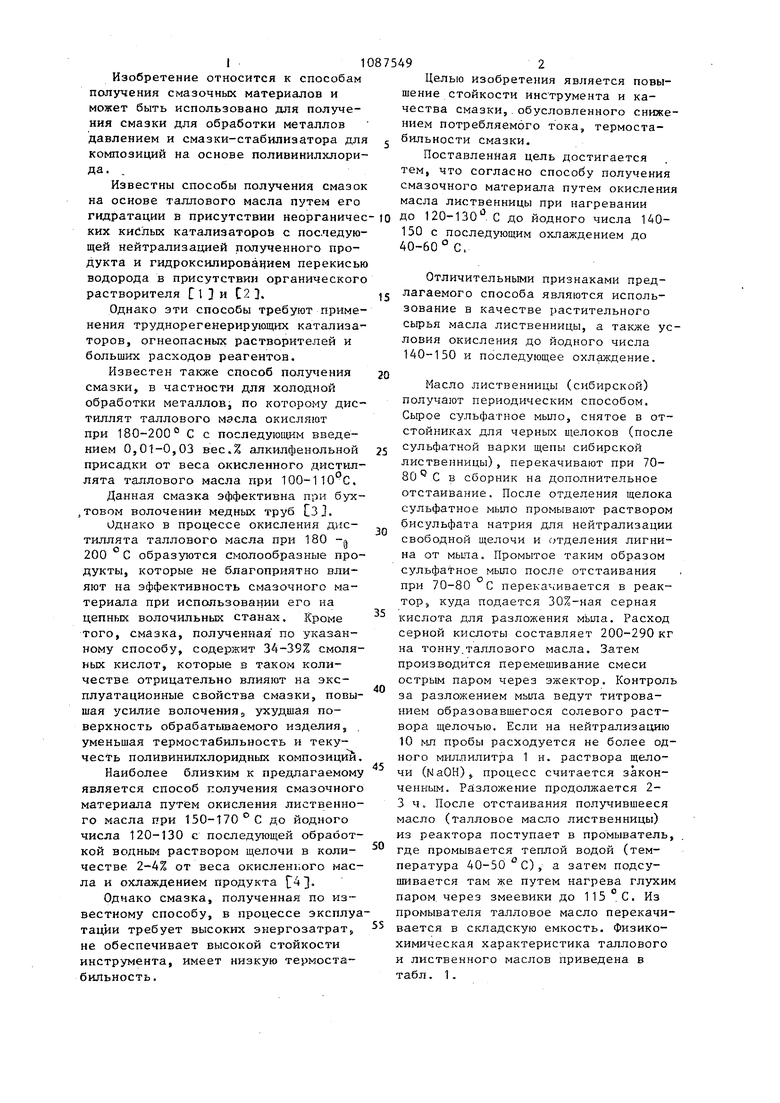

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ получения смахки для холодной обработки металлов давлением | 1980 |

|

SU883158A1 |

| Способ получения технологической смазки для обработки металлов давлением | 1982 |

|

SU1122687A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1981 |

|

SU1011679A1 |

| Способ получения смазочного материала | 1980 |

|

SU960236A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU891757A1 |

| Способ получения технологической смазки для холодной обработки металлов | 1974 |

|

SU517627A1 |

| Способ получения смазки для холодной обработки металлов | 1980 |

|

SU960235A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1975 |

|

SU585210A1 |

СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА путем окисления растительного сырья при нагревании с последующим охлаждением, отличающийся тем, что, с целью повьппения качества смазки и стойкости инструмента, в качестве растительного сьфья используют масло лиственницы, которое окисляют при нагревании до 120-130 С до йодного числа 140-150, и охлаждение ведут до 40-60 С. (Л

Жирные кислоты, % Смоляные кислоты, % Окисленные продукты, %

Неомыпяемые вещества, %

Примеси, %

Йодное число, 1 г йода

Ведение процесса окисления при 120-130° С до йодного числа 140 150 способствует удалению влаги, низкомолекулярных соединений и увеличению стойкости к декструкции при повьпиенных температурах, увеличению молекулярной массы к количеству реакционноспособных кислородсодержащих групп. При этом образуется в меньшем количестве примесей (смолообразные продукты, конденсированные соединения, лигнин, водка), а применение масла лиственницы гарантирует содержание в смазке смоляных кислот не более 20%.

Ведение процесса окисления масла лиственницы при температуре выше 130 С приводит к ухудшению качеств смазочного материала, т.е. протекают побочные процессы, что способствует увеличению количества примесей А ведение процесса окисления ниже 120 с резко снижает скорость процесса, затрудняет удаление низкомолекулярных соединений и воды.

Снижение температуры до 40-60 С необходимо для остановки процесса

43,3

20,1

32,1

4,5

окисления, который протекает при по- вьппенной температуре за счет растворенного в масле кислорода. Снижение температуры до 60 С способствует остановке процесса окисления масла лиственницы,, что ведет к дальнейшему нежелательному изменению его физикохимических показаТепей. Снижение температуры ниже 40 С затрудняет транспортировку по трубопроводам из

реактора в сборник готового продукту Для пол,учения смазочного материала используют масло лиственницы со следующей характеристикой: жирные кислоты (олеиновая 35,8%; линолевая 29,4%; линоленовая 12,3%; пальмитиновая 5,2%; стеариновая 2,1%;

бегеновая 4,8%| неидентифицированные кислоты 10,4%), смоляные кислоты (абиетиновая 52,3%; дегидроабиетинозая 40,1%; неидентифицированн1 1ё кислоты 7,6%), окисленные продукты,

неомыляемыё вещества,примеси (см. табл. 1).

Пример 1. Масйо лиственницы нагревают до 80 С, подают путем барботажа сжатый воздух в количестве 15-18 м/ч на тонну загруженного масла и продолжают нагревать до 120 С, одновременно отгоняют низкомол е кул яр ные компоненты и воду, После отгонки низком.олекулярных ком понентов и влаги через равные проме жутки времени берут пробы и определ ют йодное число.. В момент получения йодного числа 140- прекращают подачу воздуха, снижают температуру до 40 С,готовый продукт сливают в емкость для хранения. Эта емкость может отогреваться паром для поддер жания температуры 40-60 ° С с целью облегчения транспортирования смазки по трубопроводам.. При более низкой температуре вязкость продукта повышается, что затрудняет его транспортировку, Пример 2, Смазочный материал получают по примеру 1. Окисление ведут при 130 С до йодного чис ла окисленного масла лиственницы 150. с последующим снижением температуры до 60 ° С. Кислотный состав конечного продук та, %; жирные кислоты 45, (олеиновая 36,5; линолевая 2956; лино.пеновая 11,4; пальмитиновая 5,2 стеариновая 2,5; бегеновая 4,3; неидентифицированные кислоты 10,3),° О смоляные кислоты 13,8-14,1 (абиетино вая 37,1| дегидроабиетиновая 55,5;

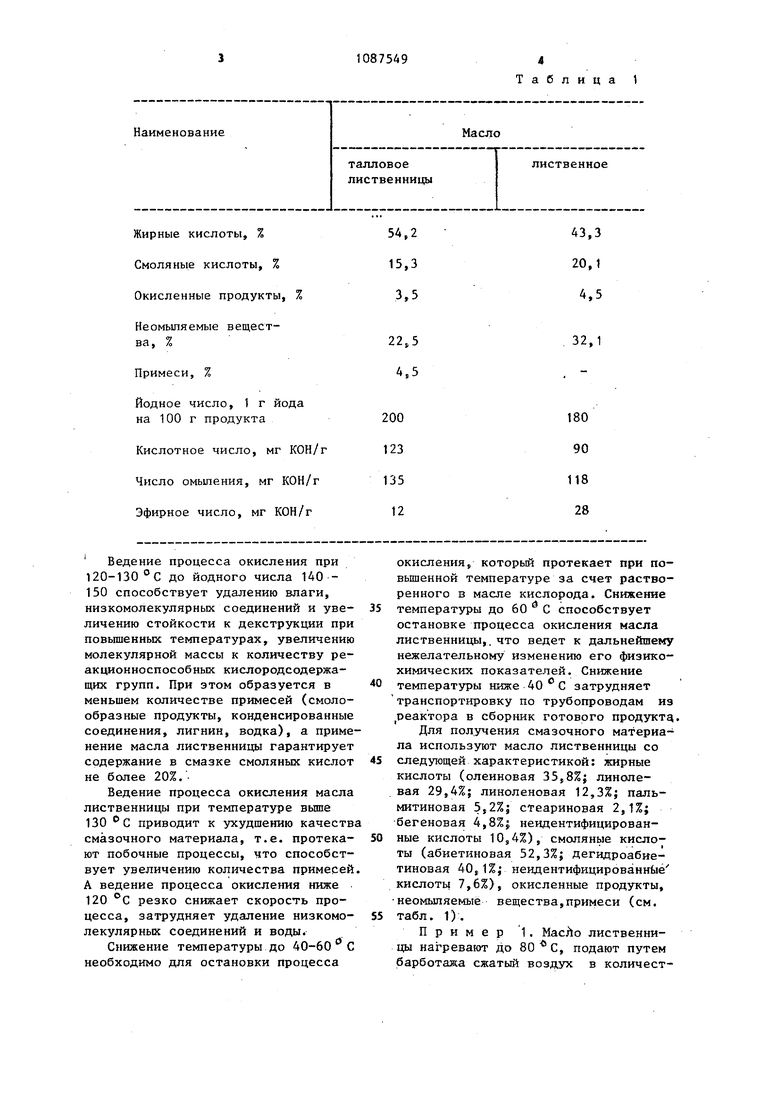

508

40

37

Предлагаемая по примерам

626

35

612

35

Неудовлетворительное, черные полосы

Поверхность матовая

Поверхность блестящая

Поверхность блестящаянеидентифицнрованн 1е кислоты 7,4); неомьшяемые вещества 23,3-23,5; окисленные продукты 15,9-17,2. Смазки, полученные по примерам 1-2, имеют соответственно следующие характеристики: кислотное число 127,119 мг кон/г; число омыления 138,134 мг кон/г; эфирное число 21,15.мг КОН/г. При использовании смазок, полученных по предлагаемому способу и известному С4}, в композициях на основе поливинилхлорида эксплуатационные; свойства определяли по термостабильности и текучести композиций, Испытание проводили ,по следующей методике, В смесителе, нагретом до 90 100 С, приготавливали смешением компонентов в течение 30 мин полимерную композицию, содержащую, мае, ч.: поливинилхлорид 100; пластификатор 45; смазка-стабилизатор 10. От композиции отбирали образец для испытания и вальцевали его при 175 - 5 С в течение 5 мин, зазор между валками составлял 0,5 мм. Термостабильность измеряли при 175 с по ГОСТ 14041-68. Текучесть материала измеряли по ГОСТ 116215-73, Результаты испытаний представлены в табл. 2.

Как видно из данных табл. 2 предлагаемая смазка имеет более высокую термостабильность и значительно снижает среднепотребляемый ток в процессе обработки.

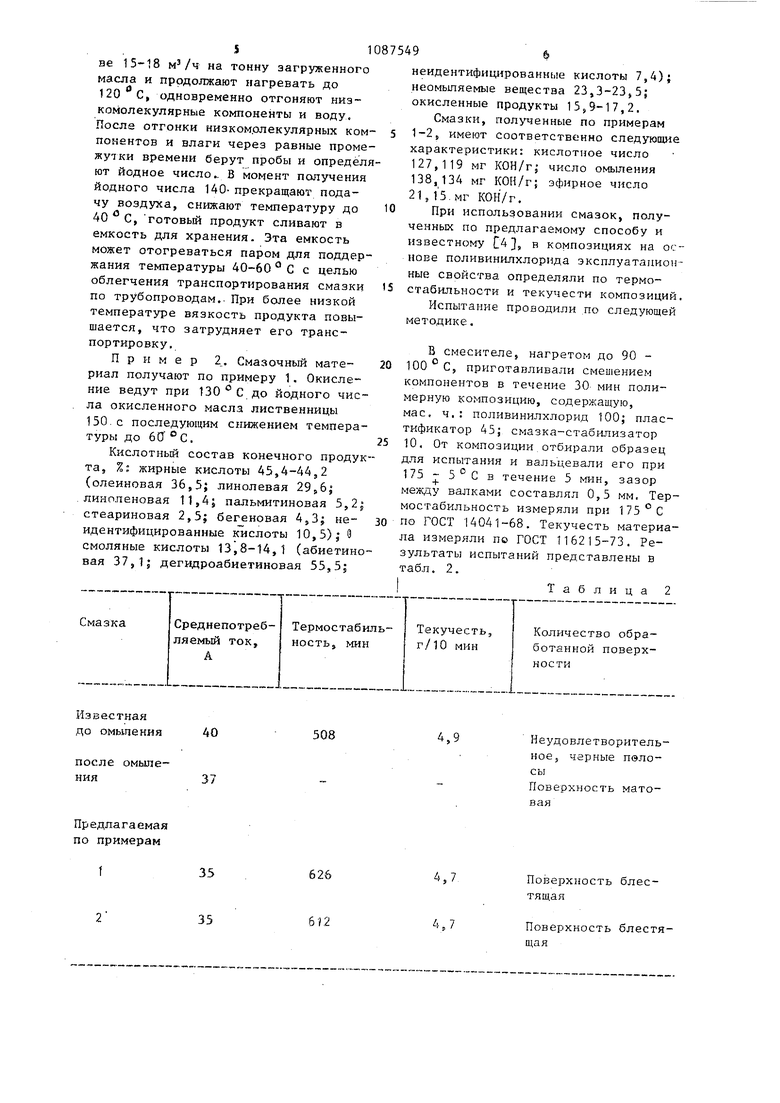

Были также проведены испытания при волочении проволоки ЛС-59 на

Усиление

Стойкость волочения, инструменНта при волочении, 1 кг/0,01 мм/

7740

1050

1900

7320 7320 1980

Как видно из табл. 3 применение предлагаемой смазки значительно сницепном волочильном стане ВСГ 1/550, маршрут волочения 6,8 х 6,0 мм. Результаты испытаний предлагаемых смазок (примеры 1 и 2) и изнестной,. полученной до операции омыления, представлены в табл, 3.

Таблица 3

Характер нанесения смазки на металл

Неравномерно

Растворима

Нерастворима

Равномерно

жает усилие волочения и в два раза повышает стойкость инструмента.

Авторы

Даты

1984-04-23—Публикация

1982-07-05—Подача