}

Изобретение относится к органической химии и может быть использовано при холодной обработке металлов, в частности при волочении труб из меди и ее сплавов.

В настоящее время при волочении труб из меди и ее сплавов использует:ся смазка,полученная на основе 8-10%иой водной.эмульсии хозяйственного мыла с добавками .IJОднако известная эмульсия не отвечает предъявляекым требованиям по качеству поверхности.

Известен способ получения смазки для холодной обработки металлов давлением на основе тгшлового масла путем его формоксилирования концентрированной муравьиной кислотой при нагревании до температуры 90-105С в присутствии минеральной кислоты .

Смазка, 11олученная по известному способу, эффективна при волочении медных труб. Однако она не эффективна при волочении латунных труб, так как продукты осмоления, образующиеся в процессе получения смазки, попадая на поверхность обрабатываемых латунных труб, загрязняют ее, образуются темные пятна и полосы на поверхности тоуб и профилей, в процесса отжига

наблюдается обильное нагарообразованив на трубах.

При этом способе отработанные катализаторы и «непрореагировавшая муравьиная кислота трудно регенерируется. Кроме того, таким способом

нельзя получить ДИОКСИКИСЛОТЫ, iKOTO;

рые увеличивают адгезию смазки к обрабатываемому металлу и повышгиот ее растворимость.

Для повышения качества обрабатываемой поверхности при холодной обработке металлов давлением талловое масло подвергают гидроксилированию перекисью водорода в присутствии Расворителя при температуре 70-80 С до гидроксильного числа 150-170 мг КОП/г с последующей отгонкой растворителя.

Талловое масло содержит ненасыщенные карбоновые кислоты и небольшие количества неомыляемых веществ. При .гидроксилировании происходит присоединение гидроксильных групп по месту двойной связи с образованием диоксикислот, которые быстрее растворяются в водной среде, чем оксикислоты.

Гидроксилирование приводит к образованию плотного ориентированного упорядоченного монослоя, который может Еьщерживать высокие нагрузки при

обработке металлов давлением. Адсорбционная способность гидроксилиров нного таллового масла из водных эмульсий намного выше, чем у исходного таллового масла и его продуктов формоксилирования.

Пример 1. В талловое масло при комнатной температуре вводят растворитель, например ацетон, в колинестве 30-50% от веса таллового масла и перекись водорода. Расход перекиси водорода 1 моль на 1 моль таллового масла. Смесь нагревают до температуры

и кипятят с дефлегматором в течение 2-3 ч до достижения гидроксильного числа в пподуктах. гидроксилирования 150 мг КОП/г и йодного числа не более 80. После достижения указанных показателей растворитель отгоняют, а полученный продукт охлаждают до комнатной температуры.

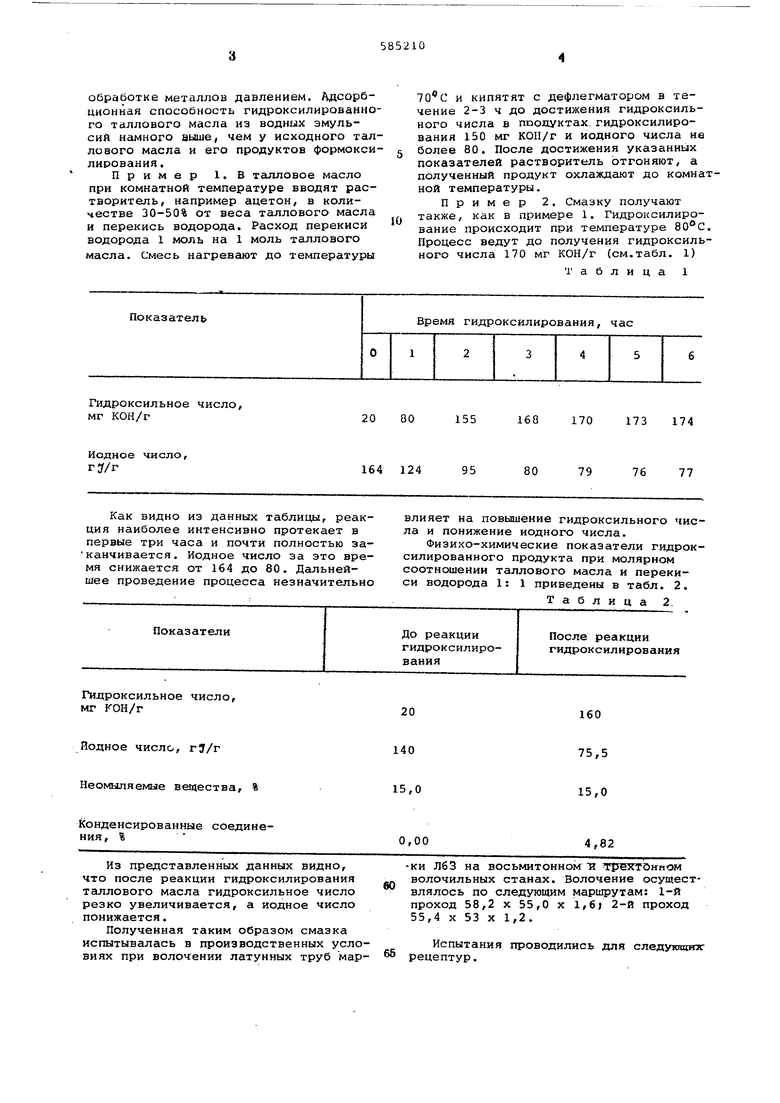

Пример 2. Смазку получают также, как в примере 1. Гидроксилирование происходит при температуре 80 С. Процесс ведут до получения гидроксильного числа 170 мг КОН/г (см.табл. 1)

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1981 |

|

SU1011679A1 |

| Способ получения смазочного материала | 1980 |

|

SU960236A1 |

| Способ получения смахки для холодной обработки металлов давлением | 1980 |

|

SU883158A1 |

| Способ получения смазочного материала | 1982 |

|

SU1087549A1 |

| Способ получения смазки для холодной обработки металлов | 1980 |

|

SU960235A1 |

| Способ получения технологической смазки для обработки металлов давлением | 1982 |

|

SU1122687A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU891757A1 |

| Способ получения смазки для холодной обработки металлов | 1975 |

|

SU517624A1 |

Гидроксильное число, мг КОН/Г

Йодное число, г У/г

Как видно из данных таблицыг реакция наиболее интенсивно протекает в первые три часа и почти полностью эаканчивается. Йодное число за это время снижается от 164 до 80. Дальнейшее проведение процесса незначительно

Гидроксильное число, мг КОН/г

Йодное число,

Неомыляемые вещества, %

Конденсированные соединения, %

Из представленных данных видно, что после реакции гидроксилирования таллового масла Гидроксильное число резко увеличивается, а йодное число понижается.

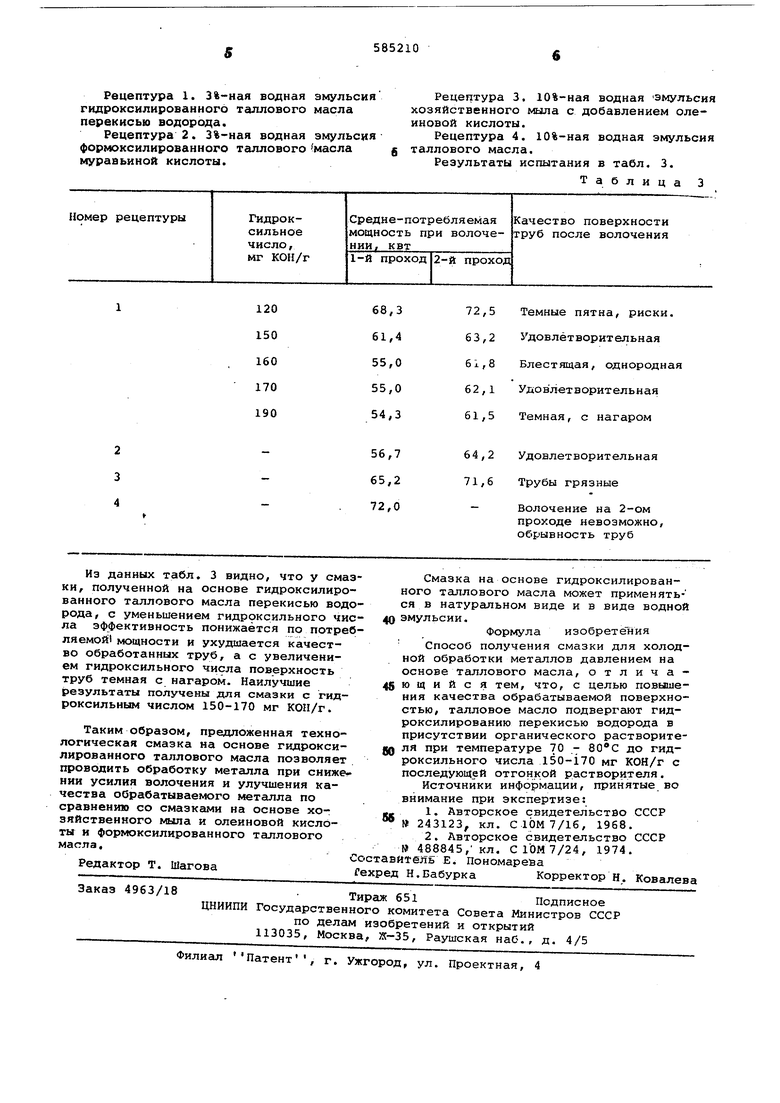

Полученная таким образом смазка испытывалась в производственных условиях при волочении латунных труб мар173 174

168

170

80

155

95

80

79

124

76

77

влияет на повьшение гидроксильного числа и понижение йодного числа.

Физико-химические показатели гидроксилированного продукта при молярном соотношении таллового масла и перекиси водорода 1: 1 приведены в табл. 2.

Таблица 2

160

75,5

15,0

0,00

4,82

ки ЛбЗ на BocbMHTOHHok и трехтонном волочильных станах. Волочение осуществлялось по следующим маршрутам: 1-й проход 58,2 X 55,0 х 1,6; 2-й проход 55,4 X 53 X 1,2.

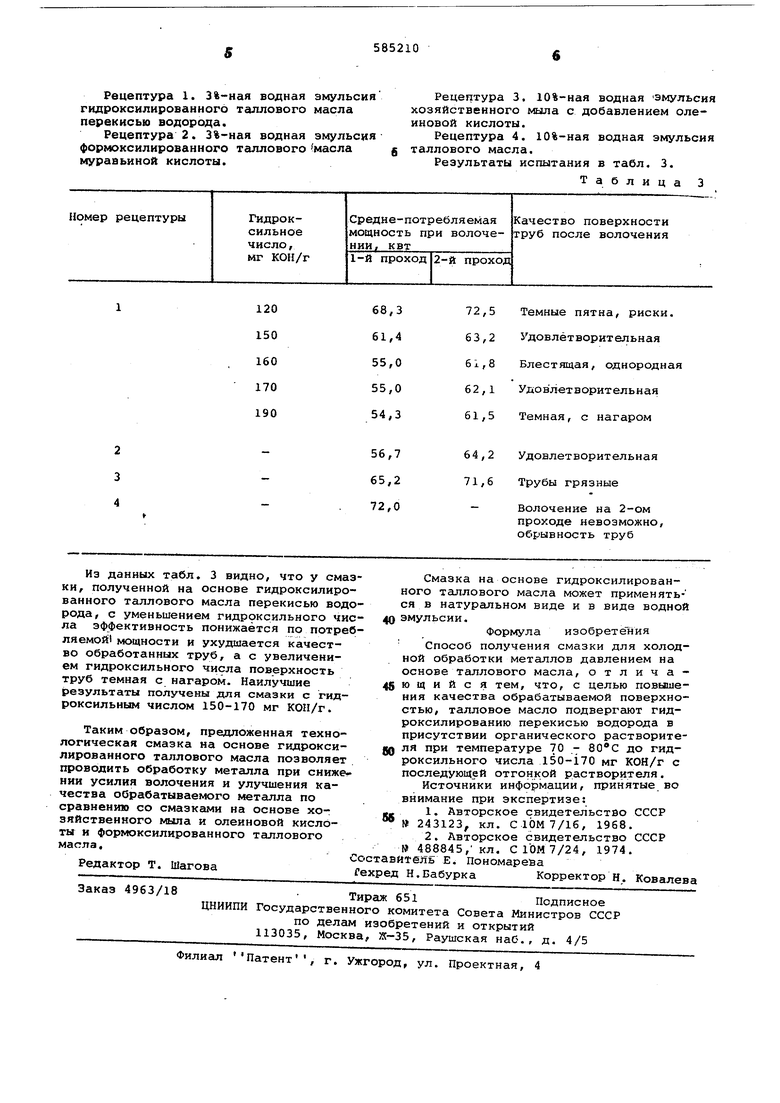

Испытания проводились для следующих рецептур.

Авторы

Даты

1977-12-25—Публикация

1975-11-12—Подача