(54) СПОСОБ ПОЛУЧЕНИЯ СМАЗОЧНОГО МАТЕРИАЛА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного материала | 1982 |

|

SU1087549A1 |

| Способ получения технологической смазки для обработки металлов давлением | 1982 |

|

SU1122687A1 |

| Способ получения смахки для холодной обработки металлов давлением | 1980 |

|

SU883158A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ получения смазки для холодной обработки металлов | 1980 |

|

SU960235A1 |

| Способ получения смазки для холодной обработки металлов | 1975 |

|

SU517624A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1981 |

|

SU1011679A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU891757A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1975 |

|

SU585210A1 |

Изобретение относится к способам получения смазочных материалов и может быть использовано при получении смазки для обработки металлов и смазочного материала для жирования кож.

Известны способы получения смазочных материалов на основе таллового масла путем гидрогенизации, гидроксилирования и получения змульсолов fl 2 и ГЗ.

Однако такие способы требуют применение труднореагирующих катализаторов , огнеопасных растворителей и больших расходов реагентов. ; .

Известен также способ получения . смазки, в частности для холодной обработки металлов, по которому дистил лят таллового масла окисляют при 180200 С с последующим введением 0,010,03 вес.% алкилфенольной присадки от веса окисленного дистиллята талЛО;вого масла при 100-110°С. Смазка, полученная по известному способу, эффективна при бухтовом волочении мед ных труб 4.

Однако известный способ не Обеспечивает эффективных свойств смазочно го материала при использовании его в

эмульсионном виде в процессе обработки металлов и жирования кож.

Целью изобретения является разработка способа получения смазочного материала, обладающего повьлшенным качеством за счет уменьшения количества примесей, ухудшающих его смазочные . свойства, а также расширение области использования смазочного материа

10 ла как для обработки металлов, так и в смазочных композициях для смягчения и жирования кож.

Поставленная цель достигается тем, что согласно .способу получения сма15зочного материала путем окисления таллового масла, продукт окисления подвергают сульфированию до содержания 2-4 вес.% связанной серной кислоты в пересчете на трехокись серы с

20 последующей нейтрализацией щелочью полученного продукта.

; Окисление таллового масла целесообразно вести до вязкости 35-45 П-с,

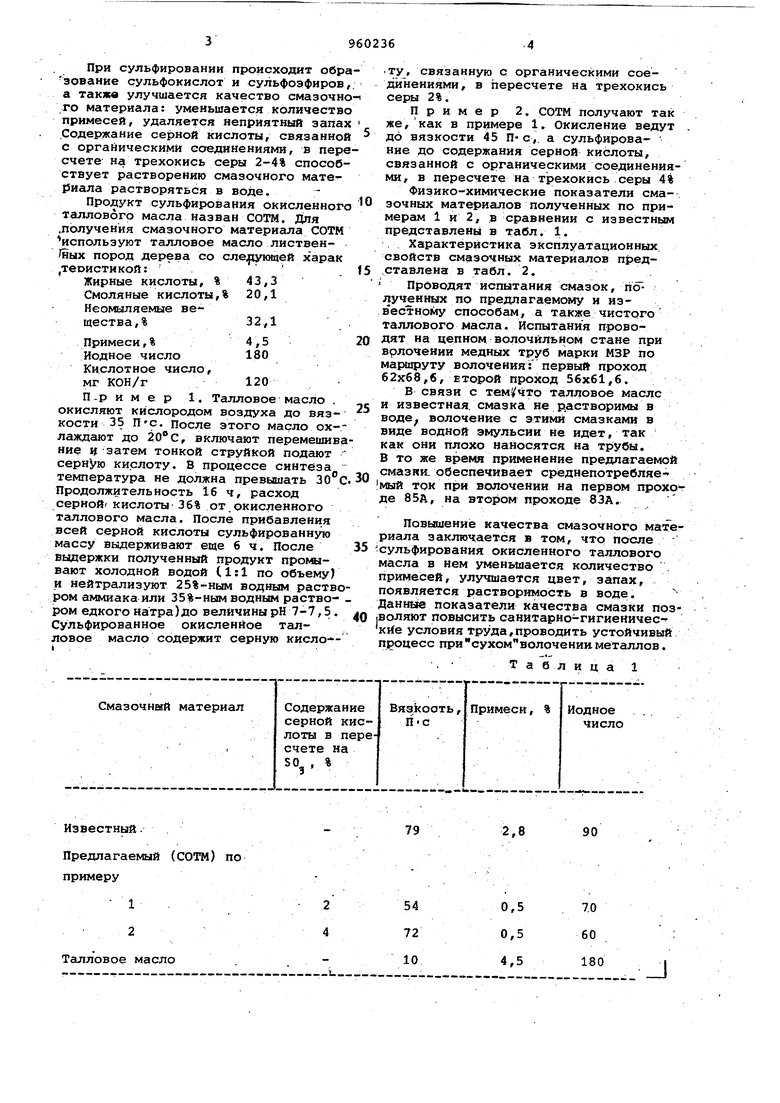

25 что способствует удалению низкомолекулярных соединений, увеличению стойкости к деструкции при повышенных температурах и увеличению молекуляр|Ной массы и количества реакционно30 .способных кислородсодержащих групп. При сульфировании происходит обр зование сульфокислот и сульфоэфиров а также улучшается качество смазочн го материала: уменьшается количеств примесей, удаляется неприятный запа Содержание серной кислоты, связанно с оргайическимй соединениями, в пер счете на трехокись серы 2-4% способ ствует растворению смазочного материала растворяться в воде. Продукт сульфирования окисленног талловогр масла назван СОТМ. Для .получения смазочного материала СОТМ используют талловое масло лиственШых пород дерева со харак .теоистикой: Жирные кислоты, % Смоляные кислоты,% Неомыляемые вещества, % Примеси, Йодное число Кислотное число, мг КОН/Г П.р и м е р 1. Талловое масло , окисляют кислородом воздуха до вязкости 35 ПС, После этого масло охлаждают до 20°с, включают перемешив ние ц затем тонкой струйкой подают сернУю кислоту. В процессе синтеза температура не должна превышать ЗО Продолжительность 16 ч, расход серной кислоты 36% от окисленного таллового масла. После прибавления всей серной кислоты сульфированную массу выдерживают еще 6ч. После вьадержки полученный продукт промывают холодной водой (1:1 по объему) и нейтрализуют 25%-ным водным раство ром аммиака или 35%-ным водным раствором едкого натра) до величины рН 7-7,5. Сульфированное окисленйое талловое масло содержит серную кисло-

Содержание

материал серной кислоты в пересчете на

%

50 ,

Известный.

Предлагаемый (СОТМ) по примеру

2 Талловое масло

примеси, %

Йодное число

2,8

90

79

0,5

70 60 0,5

180 4,5

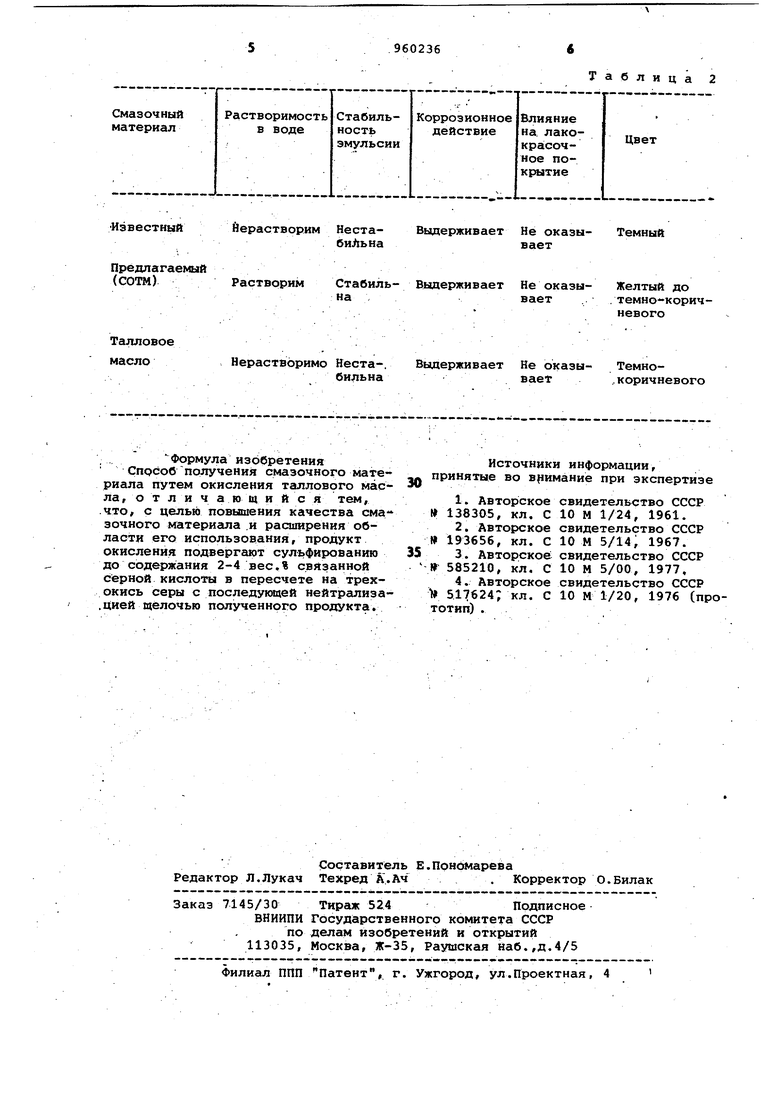

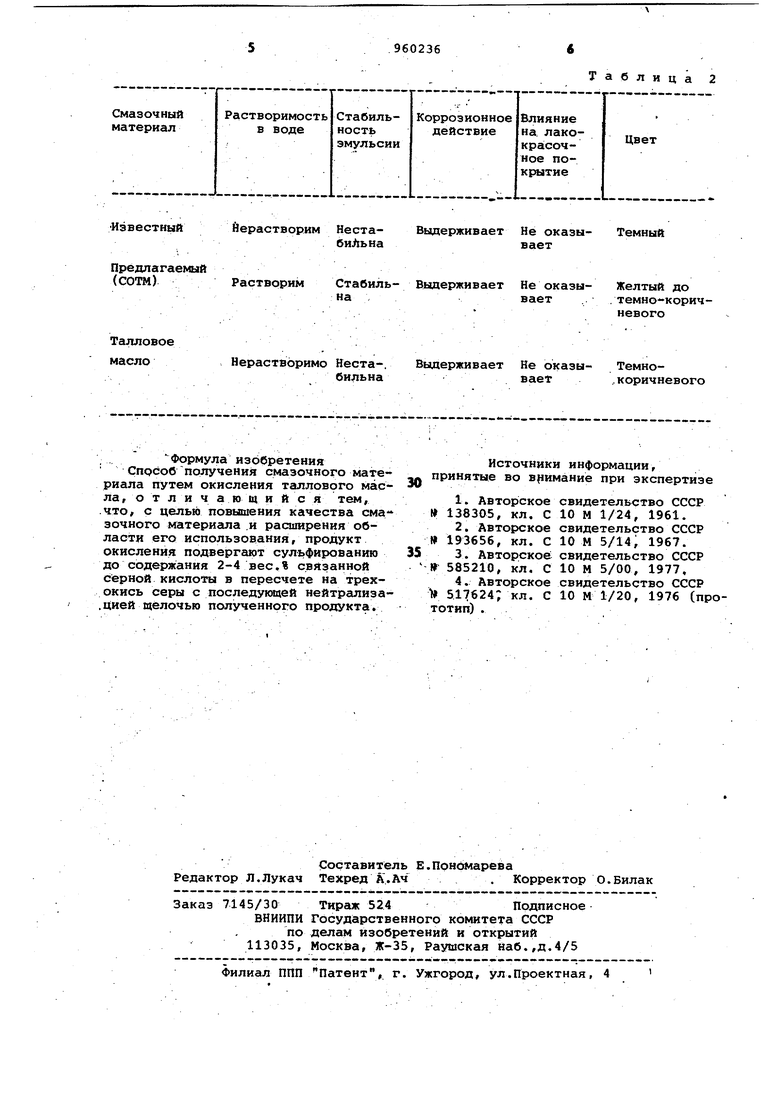

J ту, связанную с органическими соединениями, в пересчете на трехокись серы 2%. Пример 2. СОТМ получают так же,как в примере 1. Окисление ведут до вязкости 45 П-с,. а сульфирование до содержания серной кислоты, связанной с органическими соединениями, в пересчете на трехокись серы 4% Физико-химические показатели смазочных материалов полученных по примерам 1 и 2, в сравнении с известным представлены в табл. 1. Характеристика эксплуатационных свойств смазочных материалов пред.ставлена в табл. 2. Проводят испытания смазок, по лучеиных по предлагаемому и известному способам, а также чистого таллового масла. Испытания проводят на цепном ВОЛОЧИЛЬНОМ стане при врлочении медных труб марки МЗР по мар1футу волочения: первый проход 62x68,6, второй проход 56x61,6. В связи с талловое масло и известная, смазка не растворимы в воде волочение с этими смазками в виде водной эмульсии не идет, так как они плохо наносятся на . В то же время применение предлагаемой смазки, обеспечивает среднепотребляе- мый ток при волочении на первом проходе 85А, на втором проходе ВЗА. Повышение качества смазочного материала заключается в том, что после сульфирования окисленного таллового масла в нем уменьшается количество . примесей, улучшается цвет, запах, появляется растворимость в воде. Данные показатели ка чества смазки поз(Воляют повысить санитарно-гигиеничес-г Krfe условия труда, проводить устойчивый процесс при сухом волочении металлов. . Т а б л и ц а 1

Талловое

Нерастворимо Неста-, масло Сильна

Формула изобретения Способполучения смазочного материала путем окисления таллового масла, о т ли ч а ю щ и и с я тем, .что, с целью повышения качества сма зочного материгша ,и расширения области его использования, продукт окисления подвергают сульфированию до содержания 2-4 вес,% связанной серной кислоты в пересчете на трехокись серы с последукяцей нейтрализа.цией щёлочью полученного продукта.

Таблиц

невого

Не оказыТемновает .. коричневого

Источники информации, у. принятые во в| имание при экспертизе

свидетельство СССР 138305, кл. С 10 М 1/24, 1961.

5 3. Авторское свидетельство СССР 10 М 5/00, 1977,

585210, кл. С

517624; кл. С 10 М 1/20, 1976 (прототип) .

Авторы

Даты

1982-09-23—Публикация

1980-10-16—Подача