N9

ЭО

1

Изобретение относится к способам получения смазочных материалов и может быть использовано при получении технологической смазки для обработки металлов давлением.

Известны способы получения технологических смазок на основе таллового масла путем его гидрогенизации, гидроксилирования и получения эмульсолов lj и 2 ,

Однако данные способы получения технологических смазок требуют трудно регенерируемых катализаторов, больших расходов реагентов и сложного оформления технологического оборудования.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения технологической смазки для обработки металлов давлением путем окисления галлового масла при 180200 С с последующим введением 0,010,03 мас.% алкилфенольной присадки в расчете на окисленное талловое масло при 100-110°С З .

Однако смазка, полученная по известному способу, неэффективна при волочении латунных сплавов. Кроме того, содержапшеся в смазке смоляные кислоты в количестве 3439 мас.% отрицательно влияют на смазочные свойства: повышают усилия волочения, ухудшают поверхность изделий.

Целью изобретения является повышение смазочных свойств смазки и качества обработанной поверхности.

Поставленная цель достигается тем, что при способе получения технологической смазки для обработки металлов давлением талловое Масло окисляют при 120-140 0, продукт окиления обрабатывают надкислотами в присутствии углеводородного растворителя при 20-60 С до йодного числа 20-40 с последующей промывкой продута и отгонкой растворителя.

Окисление таллового масла ведут кислородом воздуха при 12О-140°С преимущественно до йодного числа 140-150, что способствует удалению низкомолекулярных соединений, улучшению запаха и увеличению стойкости к деструкции при повыщенных температурах, молекулярной массы и количесва реакционноспособньпс кислородсодержащих групп .

22687I

Эпоксидирование окисленного таллового масла надкислотами в присутст-. ВИИ углеводородного растворителя, например бензола, толуола, протекает 5 с уменьшением непредельностн и образования эпоксигрупп по месту двойных связей. Ведение процесса при температуре вьш1е 60 С приводит к образованию побочных продуктов, а ниже 10 20с - к замедлению реакции зпоксидирования.

Йодное число в пределах 20-40 способствует повышению смазочных свойств продукта (ЭОТМ) - уменьшается усилие

15 волочения цветных металлов. При увеличении йодного числа более 40 уменьшается количество зпоксидных групп в смазочном материале, уменьшение йодного числа менее 20 нецелесообраз0 но, так как смазочные свойства не повьш1аются, i только резко увеличивается расход реагентов.

Пример 1. Талловое масло окисляют кислородом воздуха при 120 С

5 до йодного числа 150. После этоГо масло охлаждают до , включают перемешивание и загружают 50% от исходного количеству окисленного таллового масла углеводородный раствориQ тель, например толуол. Затем в реакщонную массу подают надмуравьиную кислоту при соотношении окисленного таллового масла и надкислоты 1:1. Синтез ведут до йодного числа ЗОТМ 40. По окончании процесса реакционную массу промывают водой от остатков разложившейся надкислоты,рН раствора ЭОТМ 6,8-7,0. После про14ивкн отгоняют растворитель.

Q Пример 2. ЭОТМ получают по примеру t. Окисление ведут при 140 С до йодного числа 140, а. эпо.ксидирование при до йодного числа 20.

5 По технологии примеров t к 2 получают смазки с раэличиьофс наякислотами. Дяя сравнения готовят смазки по известному способу при различных температурах окисления; 0 пример 3, 190® С - пример 4, пример 5,

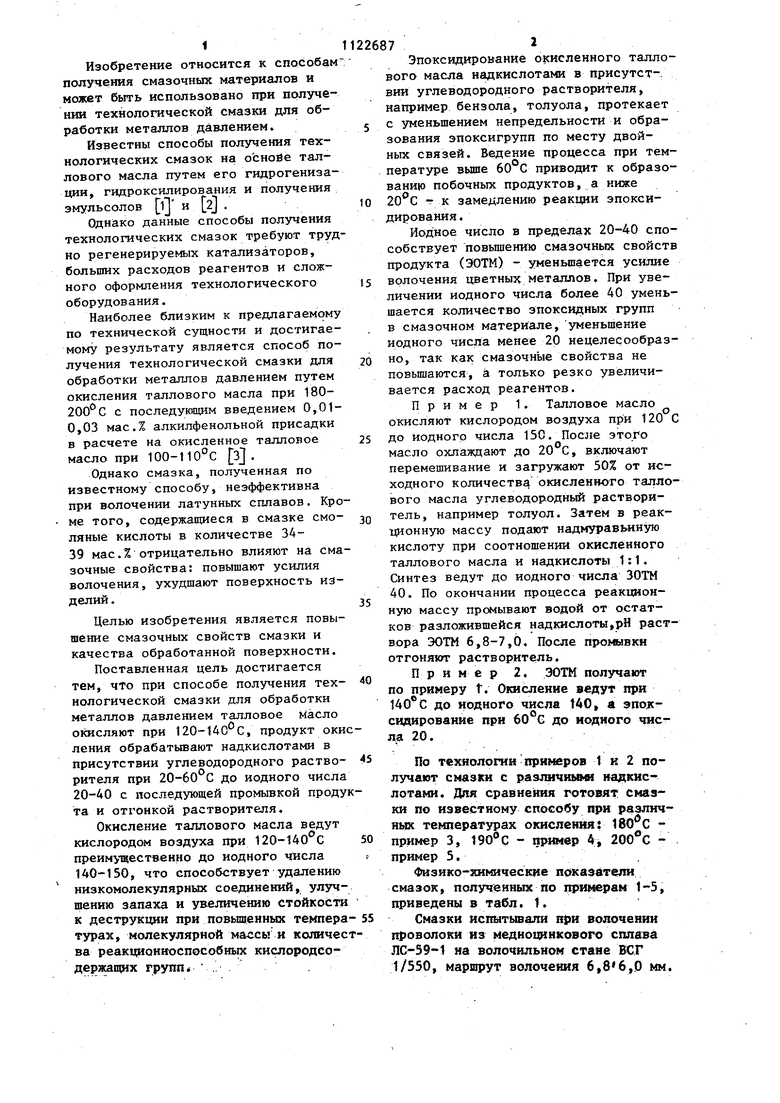

Физико-химические показатели смазок, полученных по примерам 1--5, приведены в табл. 1.

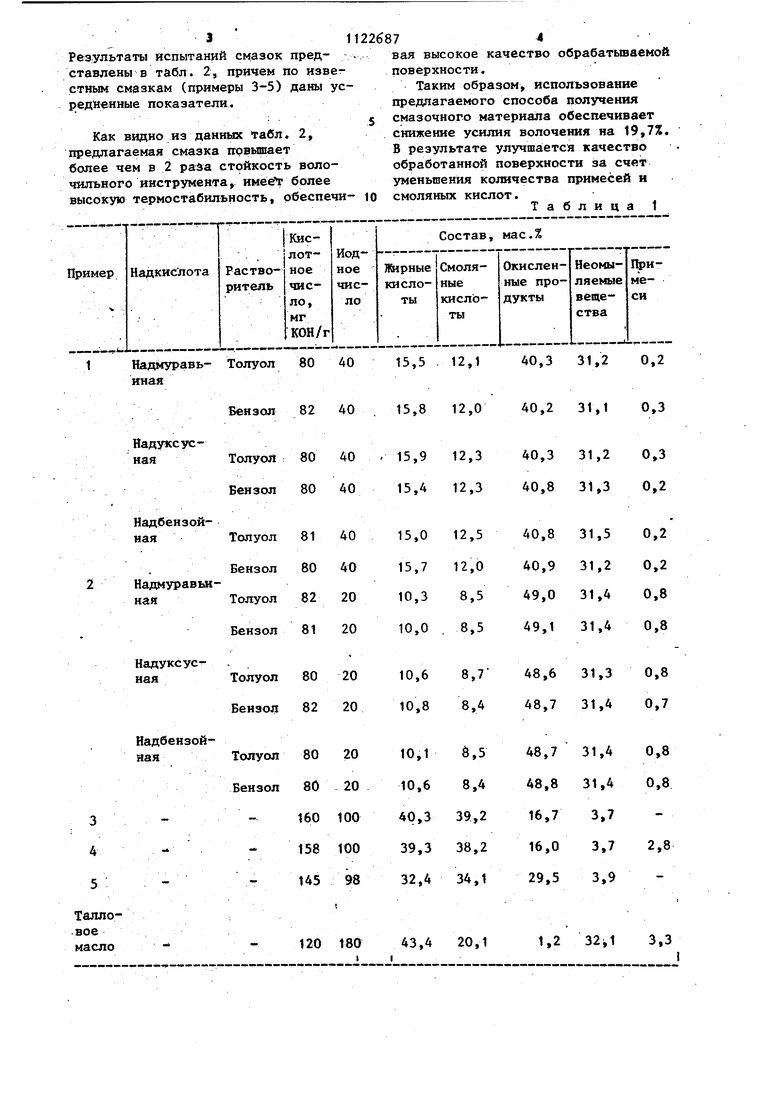

5 Смазки испытывали при волочении проволоки из медноцинкового сплава ЛС-59-1 на волочильном стане ВСГ 1/550, маршрут волочения 6,86,0 ми. Результаты испытаний смазок представлены в табл. 2, причем по изве стным смазкам (примеры 3-5) даны у ред енные показатели. Как видио из данных тавл. 2, предлагаемая смазка повышает более чем в 2 рада стойкость волочильного инструмента, более высокую термостабильность, рбеспеч 74 вал высокое качество обрабатьшаемой поверхности. Таким образом, использование предлагаемого способа получения смазочного материала обеспечивает снижение усилия волочения на 19,7%. В результате улучшается качество обработанной поверхности за счет уменьшения количества примесей и смоляных кислот. Таблица 1

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения смазочного материала | 1982 |

|

SU1087549A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1981 |

|

SU1011679A1 |

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ получения смазочного материала | 1980 |

|

SU960236A1 |

| Способ получения смахки для холодной обработки металлов давлением | 1980 |

|

SU883158A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Способ получения смазки для холодной обработки металлов | 1980 |

|

SU960235A1 |

| Способ получения смазки для холодной обработки металлов | 1975 |

|

SU517624A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU891757A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1975 |

|

SU585210A1 |

СПОСОБ ПОЛУЧЕНИЯ ТЕХНОЛОГИЧЕСКОЙ СМАЗКИ ДЛЯ ОБРАБОТКИ МЕТАЛШВ ДАВЛЕНИЕМ путем окисления таллового масла при нагревании, о т ли ч аю щ и и с я тем, что, с целью повьшения ее смазоч{шх свойств и качества обработанной поверхности, окисление ведут при IIO-HO.C, продукт окисления обрабатьгоают иадкислотами в присутствии углеводородного растворителя при 20-60 С до йодного числа 20-40 с последукмцей промывкой продукта и отгонкой растворителя. i

2430-2450

218

16,5 218 16,5 170 10,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Е. А. Г. Г. Ежевская, Н. П. Васильев, М. М. Григорьева, П. М. | 0 |

|

SU193656A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| МОЙКА ДЛЯ СВЕКЛЫ | 1926 |

|

SU5852A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1984-11-07—Публикация

1982-12-20—Подача