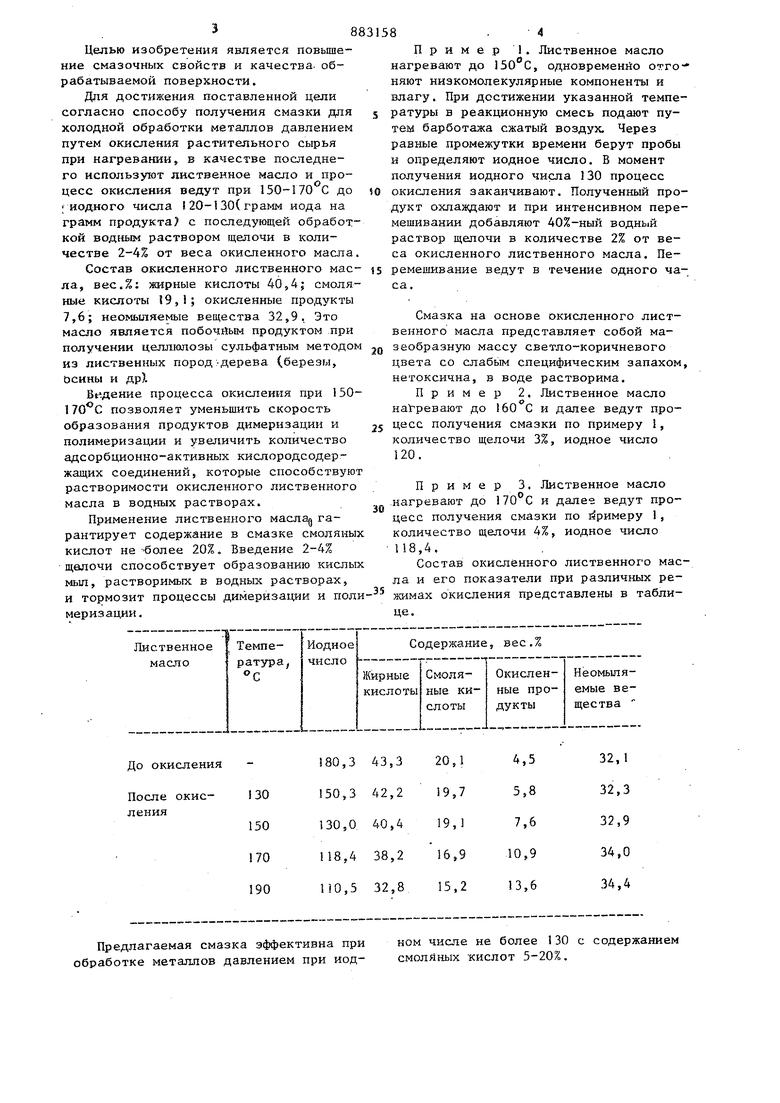

Изобретеиие относится к способам получения смазочных материалов и может быть использовано при получении смазки для холодной обработки металлов, в частности при волочеиии цветных металлов и их сплавов. Известны способы получения мазок для холодной обработки металлов давлением на основе таллового масла путем его гидратации в присутствии неорганических кислых катализаторов с последующей нейтрализацией полученно го продукта и гидроксилированием пер кисью водорода в присутствии органического растворителя 1 и 21. Однако известные способы требуют трудно регенерируемых катализаторов, больших расходов реагентов и сложное оформление технологического оборудования . Известен также сттособ получения смазки путвт окисления дистиллята тал iioBuiO масла при 180-7. с последу ющим введением 0,01-0,03 вес.% апкилфенольиой присадки при 100-1 3j Смазка, полученная по известному способу, эффективна при бухтовом волочении медных труб. Однако в процессе окисления таллового масла при 180-200°С образуются высокомолекулярные соединения, плохо растворимые в водных растворах. Кроме того, смазка, полученная по указанному способу, содержит 34-39% смоляных кислот, которые в таком количестве отрицательновлияют на эффективность смазки при сухом волочении, повьшают усилия волочения, уменьшают срок эксплуатации эмульсии, ухудшают поверхность обрабатываемого изделия. Состав окисленного дисталлята таллового масла, вес.%: жирные кислоты 40,3; смоляные кислоты 39,2; окисленные продукты 16,7;.неомыляемые вещес ва 3. 8 Целью изобретения является повышение смазочных свойств и качества, обрабатываемой поверхности. Для достижения поставленной цели согласно способу получения смазки для холодной обработки металлов давлением путем окисления растительного сырья при нагревании, в качестве последнего используют лиственное масло и про150 170 0 до цесс окисления ведут при ; йодного числа (грамм иОда на грамм продукта с последующей обработкой водным раствором щелочи в количестве 2-4% от веса окисленного масла Состав окисленного лиственного масла, вес.%: жирные кислоты 40,4; смоляные кислоты 9,i; окисленные продукты 7,6; неомыляемые вещества 32,9. Это масло является побочйьвм продуктом при получении целлюлозы сульфатным методом из лиственных пород : дерева (березгл, осины и др). Ведение процесса окисления при 150 позволяет уменьшить скорость образования продуктов димернзации и полимеризации и увеличить количество адсорбционно-активных кислородсодержащих соединений, которые способствую растворимости окисленного лиственного масла в водных растворах. Применение лиственного масла гарантирует содержание в смазке смоляны кислот не-более 20%. Введение 2-4% щелочи способствует образованию кислы мыл, растворимых в водных растворах, и тормозит процессы димеризации и пол меризации. 8 Пример 1. Лиственное масло нагревают до 150°С, одновременйо отгоняют ниэкомолекулярные компоненты и влагу. При достижении указанной температуры в реакционную смесь подают путем барботажа сжатый воздух Через равные промежутки времени берут пробы и определяют йодное число. В момент получения йодного числа 130 процесс окисления заканчивают. Полученный продукт охлаждают и при интенсивном перемешивании добавляют 40%-ный воднь1Й раствор щелочи в количестве 2% от веса окисленного лиственного масла. Перемешивание ведут в течение одного часа. Смазка на основе окисленного лиственного масла представляет собой мазеобразную массу светло-коричневого цвета со слабым специфическим запахом. нетоксична, в воде растворима. Пример 2. Лиственное масло назревают до 160 С и далее ведут процесс получения смазки по примеру 1, количество щелочи 3%, йодное число 120. Пример 3. Лиственное масло нагревают до 170°С и далее ведут процесс получения смазки по примеру 1, количество щелочи 4%, йодное число 118,4. Состав окисленного лиственного масла и его показатели при различных режимах окисления представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для волочения металлов | 1982 |

|

SU1046278A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1981 |

|

SU1011679A1 |

| Способ получения смазочного материала | 1980 |

|

SU960236A1 |

| Смазка для холодной обработки металлов давлением | 1980 |

|

SU891757A1 |

| Способ получения смазочного материала | 1982 |

|

SU1087549A1 |

| Способ получения технологической смазки для обработки металлов давлением | 1982 |

|

SU1122687A1 |

| Способ получения смазки для холодной обработки металлов давлением | 1975 |

|

SU585210A1 |

| Способ получения технологической смазки для обработки металлов | 1974 |

|

SU499290A1 |

| Способ получения смазки для холодной обработки металлов | 1980 |

|

SU960235A1 |

| Способ получения смазки для холодной обработки металлов | 1975 |

|

SU517624A1 |

Предлагаемая смазка эффективна при обработке металлов давлением при иодном числе не более 130 с содержанием смоляных кислот 5-20%. 5 Использование смазки, полученной по предлагаемому способу,при холодной обработке металлов давлением обеспечи вает по сравнению с известной снижение усилия волочения на 10%, увеличение качества обрабатываемой поверхности изделий, снижение на 40% стоимости смазочного материала. Формула изобретения Способ получения смазки для холодной обработки металлов давлением пу.тем окисления растительного сырья при нагревании, отличающийся тем, что, с целью повьшения смазочных 84 свойств и качества обрабатываемой поверхности, в качестве растительного сырья используют лиственное масло и процесс окисления ведут при 150-170 0 до йодного числа 120-130 с последующей обработкой водным раствором щелочи в количестве 2-4% от веса окисленного масла. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 499290, кл, С 10 М 3/00, 1976. 2.Авторское свидетельство СССР 585210, кл. С 10 М 5/00, 1977. 3.Авторское свидетельство СССР № 517624, кл. С 10 М 1/20, 1976 (прототип).

Авторы

Даты

1981-11-23—Публикация

1980-01-03—Подача