Изобретение относится к черной металлургии и может быть использовано при термической обработке железорудных окатьш:ей.

Цель изобретения - интенсификация процесса сушки и повышение качества окатышей.

Продолжительность сушки окатьш1ей в течение одного периода изменения температуры теплоносителя устанавливают равными

А1

Д /мин время вьщержки окатьшей в течение одного периода изменения температуры теплоносителя соответственно при его максимальной и минимальной температурах, с;

A,B,C,D-- коэффициенть: (А -0,1; В 2 С 3,0; D

: 0,79);

п - показатель степени (п 0,59);

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1988 |

|

SU1525221A2 |

| Способ сушки окатышей | 1981 |

|

SU1011715A1 |

| Способ пропарки железорудных окатышей | 1978 |

|

SU708714A1 |

| Способ производства офлюсованного окускованного материала | 1985 |

|

SU1296615A1 |

| Способ производства окатышей на конвейерной машине | 1982 |

|

SU1131913A1 |

| Система автоматического контроля порозности слоя сырых окатышей на обжиговой машине | 1986 |

|

SU1315502A1 |

| Способ подготовки шихты для производства офлюсованных железорудных окатышей | 1985 |

|

SU1323597A1 |

| Способ регулирования температуры обжига окатышей на конвейерных машинах | 1979 |

|

SU855028A1 |

| Способ управления процессом термообработки фосфоритных окатышей | 1987 |

|

SU1435633A1 |

| Способ обжига окатышей из сернистых железорудных концентратов | 1981 |

|

SU1096292A1 |

Изобретение предназначено для сушки окатышей. Целью изобретения является интенсификация процесса сушки и повышение качества окатышей. На конвейерной машине осуществляют фильтрацию через слой окатышей теплоносителя в количестве 0,6-1,5 м3/м2.с с периодически меняющейся по всей длине зоны сушки температурой, максимальное и минимальное значения которой соответственно больше и меньше температуры "тока" окатышей. Продолжительность сушки окатышей в течение одного периода изменения температуры теплоносителя устанавливают равными τмакс=1/(A+BTмакс) и τмин=C+DTмин,где τмакс, τмин - время выдержки окатышей при максимальной и минимальной температурах теплоносителя, с

A, B, C, D - коэффициенты (A=-0,1

B=2.10-4

C=3,0

D=0,79)

N - показатель степени (N=0,59)

Tмакс, Tмин - максимальная и минимальная температуры теплоносителя, °С. 1 табл.

макс А + В

Т макс

/WHH

С + D Т

мии

- максимальная и

ТТ

Макс длин

минимальная температуры теплоносителя. С.

3150

Приведенные зависимости носят экспериментальный характер и позволяют определить оптимально время выдержки слоя окатьппей годного класса (8-18 мм) при различных температурах теплоносителя Сушка окатышей при максимальной и минимальной температурах теплоносителя в течение времени, определяемого по приведен- Hbw зависимостям, позволяет интенсифицировать процесс и получать окатыши годного класса крупности без их разрушения. В приведенных зависимостях наибольшее значение максималь ной температуры и меньшее значение минимальной температуры не ограничены. Это обеспечивает большую технологичность процесса сушки окатьш1ей и не накладывает на него жестких технологических рамок.

Отклонение времени сушки окатышей при максимальной температуре от оптимального в большую сторону вызывает разрушение окатьшгей под деист- вием большого перепада влагосодержа- ния и давления паров по сечению окатыша. Уменьшение времени действия максимальной температуры снижает интенсивность сушки окатышей. При этом сокращение оптимального времени выдержки и

с ростом максимальной

температуры связано с исключением разрушения окатьпией, возникающего из-за большого градиента давления паров и влагосодержания внутри окатыша ,

Увеличение времени сушки окатышей при минимальной температуре теплоносителя по отношению к оптимальному значению времени о резко снижает интенсивность процесса сушки. Уменьшение температурной выд,ержки (менее

оптимального значения f

мин

)

являет

СИ причиной разрушения менее прочных окатышей. Это вызвано тем, что давление паров и влагосодержание внутри окатышей не успевает достигнуть равновесного состояния или приблизиться к нему о Последзлощий нагрев окатышей усугубляет деформацию в них полей давления и влагосодержания, в результате чего происходит разрушение ока- тьш1ей, что ведет к появлению в слое мелочи и уменьшению производительности обжиговой машины.

С увеличением минимальной температуры теплоносителя оптимальное время выдержки при этой температуре

з 0

5 0

с

0

0

5

увеличивается, поскольку для выравнивания градиентов влагосодержания и давления по сечению окатышей с ростом температуры необходима более длительная выдержка. Тем более, что с ростом минимальной температуры увеличивается поверхностное испарение влаги (испарение влаги с поверхности окатыша), а с уменьшением минимальной температуры теплоносителя увеличивается скорость охлаждения окатьтей,

Продолжительность одного периода изменения температур зависит от значений максимальной и минимальной температур теплоносителя. Чем выше перепад температур йТ ТАЛИН. тем продолжительность периода меньше и наоборот. При этом повышение температурного перепада теплоносителя не только снижает продолжительность одного периода, но и сокращает общее время сушки окатышей. Это обеспечивает увеличение производительности агрегата , поскольку при термообработке окатьшей процесс сушки является лимитирующим.

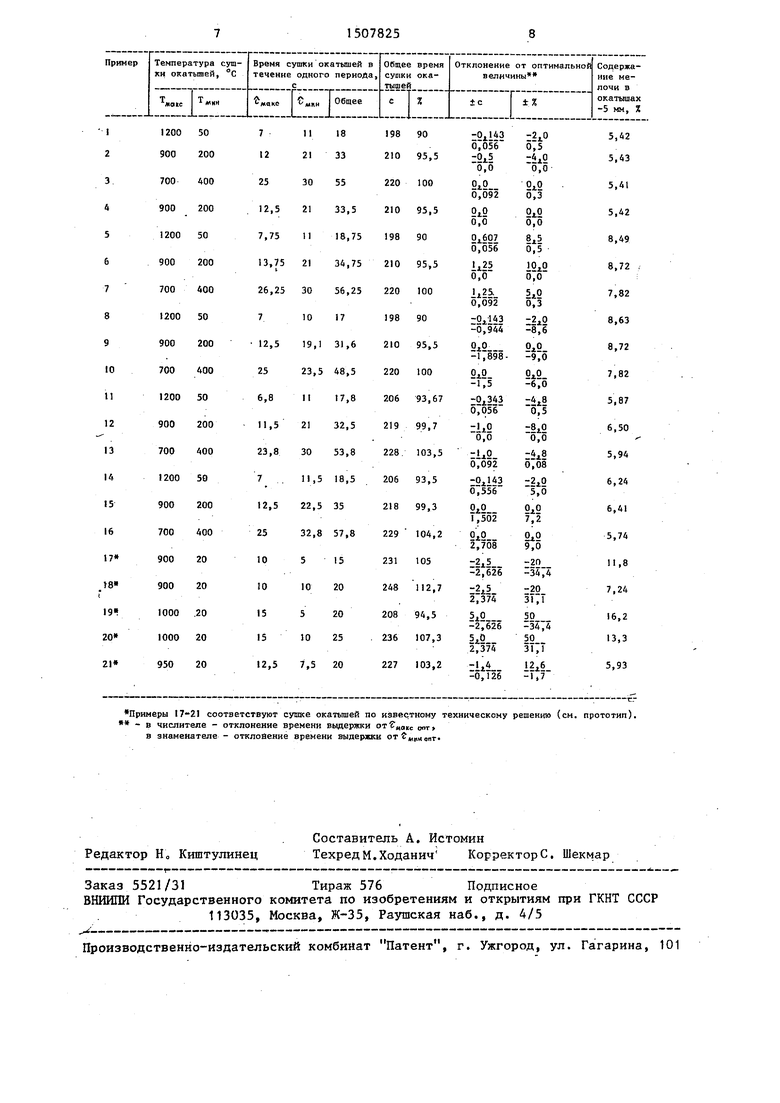

Примеры осуществления. Сушке подвергали желудочные окатьш1и крупностью 8-18 мм с влажностью 9,2-9,8%. Температура шока окатышей составляла 560 С. Навеску окатышей массой 1-2 кг, подвешенную на весах в газоходе, выдерживали в потоке теплоносителя, удельный расход которого составлял 0,6-1,5 м /м С. Общую продолжительность сушки окатышей, характеризующую интенсивность сушки и определяющую производительность процесса термообработки материала, определяли по прекращению изменения массы навески. После сушки окатьпии подвергали обжигу с последующим охлаждением. Обожженные окатыпш испытывали в барабане и определяли выход фрак1щи - 5 мм.

При максимальных температурах теплоносителя J 1200 С, Т 01кс2 900°С, 700°С оптимальное время выдержки, согласно приведенным зависимостям, составляет соот- ветственно&мс1кс1 7,143 0, 12,5 c, 5 25 с. При выдержке в течение этого времени окатыши не разрушаются и сушатся наиболее интенсивно.

Минимальную температуру сушки окатьшгей устанавливали равной TWHHI

50°С, Т,, 200°(:, Т,„,, 400°С, оптимальное время вьщержки соответ- ин 10,94 с,С,,„„ 21 с.

ственно С „,,5 30,09 с.

При выдержке в течение этого времени происходило выравнивание влаго- содержания и давления по сечению окатьшей за счет поступления влаги

15

20

из центра окатыша к поверхности. При- 10 соответствует наиболее высоким покачен выравнивание градиентов п эоисхо- дило тем быстрее, чем меньше было значение минимальной температуры теплоносителя.

В таблице приведены экспериментальные данные, полученные при исследовании сушки железорудных окатышей,

В приведенной таблице примеры 1-4 соответствуют предлагаемым параметрам, при этом общая продолжительность сушки окатышей с увеличением температуры перепада от 300 (пример 3) до 700 (примеры 2 и 4) и II50°С (пример 1) сократилась на 4,5 и 10%.

Увеличение времени выдержки окатышей при максимальной температуре более чем на 5-10% (примеры 5-7) . и уменьшение времени вьщержки при минимальной температуре на 6-9% (примеры 8-10) от оптимальных значений соответственно с моосс повышает содержание мелочи в окатышах на 2,4-3,3%о При оптимальной выдержке содержание мелочи в сред25

30

зателям процесса сушки окатьш1еи, однако при этом продолжительность сушки вьш1е на 3,2% и содержание мелочи больше на 0,51% (см. примеры 21 иЗ).

Формула изобретения

Способ сушки окатышей, включающий загрузку сырых окатышей на конвейерную машину и фильтрацию через слой теплоносителя в количестве 0,6-1,5 м /м . ее периодически меняющейся по всей длине зоны сушки температурой, максимальное и минимальное значение которой соответственно больше и меньше температуры шока окатывлей, отличающийся тем, что, с целью интенсификации процесса и повьш1ения качества окатьш1ей, продолжительность сушки окатьшгей в течение одного периода изменения температуры теплоносителя устанавливают равным

35

С

/WOIKC

А + в т

макс

е

С + D

нем составляет 5,42%, при с

макс, опт

и-г

макс

мин -мин опт

содержание

мелочи составляет 7,82-8,72%.

Снижение времени выдержки окатышей при максимальной температур е на 4,8-8% по отношению к акс опт (см. примеры 11-13) и увеличение времени выдержки при минимальной температуре на 5-9% от оптимального значения д,ин (примеры 14-16) снижает продолжительность (интенсивность сушки на 3,5-4,2% (сравните пример 1 с примерами 11 и 14; примеры 4 и

2 с примерами 12 и 15; пример 3 с примерами 13 и К),

В примерах 17-21 таблицы приведены данные, полученные при реализации известного технического решения - прототипа. Результаты, полученные при средних значениях технологических параметров (см„ пример 21),

соответствует наиболее высоким пока

зателям процесса сушки окатьш1еи, однако при этом продолжительность сушки вьш1е на 3,2% и содержание мелочи больше на 0,51% (см. примеры 21 иЗ).

Формула изобретения

Способ сушки окатышей, включающий загрузку сырых окатышей на конвейерную машину и фильтрацию через слой теплоносителя в количестве 0,6-1,5 м /м . ее периодически меняющейся по всей длине зоны сушки температурой, максимальное и минимальное значение которой соответственно больше и меньше температуры шока окатывлей, отличающийся тем, что, с целью интенсификации процесса и повьш1ения качества окатьш1ей, продолжительность сушки окатьшгей в течение одного периода изменения температуры теплоносителя устанавливают равным

С

/WOIKC

А + в т

макс

е

мин

С + D

0

где €

5

мин

мин время выдержки окатышей при максимальной и минимальной температурах теплоносителя, с;

A,B,C,D - коэффициенты (А -0,1; В 2 С 3,0; D 0,79);

Тмакс J максимальная и минимальная температуры теплоносителя, С;

0

п показатель 0,59).

степени

(п

| Способ сушки окатышей | 1981 |

|

SU1011715A1 |

Авторы

Даты

1989-09-15—Публикация

1987-06-16—Подача