1

(Л

со

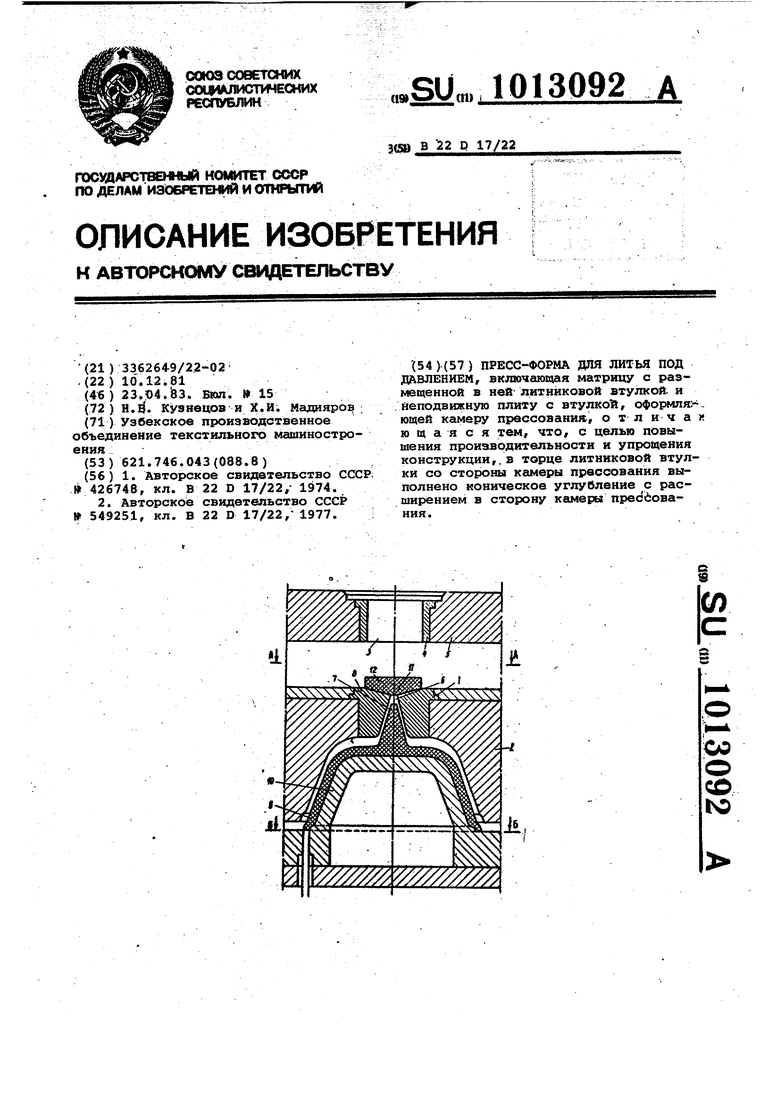

со to Изобретение относится к литейному производству, в частности к конструк ции пресс-формы для литья под давлением из цветных металлов и сплавов полых изделий с глубоким дном средних и крупных размеров на машинах литья под давлением с горизонтальной камерой прессования с центральным поводом металла. Известна пресс-форма, в которой. литниковая система состоит из камеры прессования, прессующего поршня,, литниковой втулки. При этом централь ный литник конусообразно сужается в сторону камеры прессования 1J, Отрядв литника от пресс-остатка в пресс-форме осуществляется с помощью .специального механизма. Механизм содержит клиновые ползуны, размещенные между подвижной плитой крепления неподвижной полуформы и плавающей плитой. В установочной плите закреплены наклонные пальцы. Отрыв литника от пресс-остатка осуществляется при размыкании пресс-формы в результате перемещения клиновых ползунов по нак лонным пальцам и радиальным пазам в плите крепления неподвижной полуфорк1ы. При этом между плитой крепления неподвижной полуформы и плавающей промежуточной плитой образуется зазор достаточный для обеспечения отрыва jnpecc-остатка от литника. Для отрыва, пресс-остатк.а от литника необходимо зн чительное, усилие,.так как к моменту раскрытия пресс-формы вся масса пресс-остатка успевает затвердеть .Это ПЕЯЭИСХОдит за счет того,что пресс-остаток далеет равномерную толщину и остывает по всей толщине равномерно. Трещйна между пресс-остатком и литником возникает по плоской поверхности в результате линейной усадки. Отделе ние же затвердевшего пресс-остатка о литника даже при наличии усадочной полости требуе т значительного усилия Таким образом, недостатком извест ной литниковой системы является значительное усложнение ее конструкции за счет установки 6 ней механизма отрыва пресс-остатка от литника Наиболее близкой по технической сущности к предлагаемому техническому решению является пресс-форма, сос тоящая из матрицы, неподвижной плиты, литниковой втулки и втулки, оформляющей камеру прессования и име ющей пазы, расположенные по ее образующей. Центральный литник сужается конусообразно в сторону камеры прессования. Отрыв цейтрального литника от пресс-остатка осуществляется при раскрытии пресс-формы 2. Недостатком известной пресс- формы является сложность конструкции камеры прессования, износ пресс-формы в месте трения пресс-остатка о промежуточную плиту. Кроме того, размер пресс-остатка увеличивается за счет конусообразного расширения и наличия пазов в камере прессования. Наличие . же большого пресс-остатка увеличивает количество угаров при переплавя ке. в пазах неизбежно прилипание металла, который приходится вычищать. Целью изобретения является повышение производительности и упрощение конструкции. Поставленная цель достигается тем, что в пресс-форме для литья под давлением, включающей матрицу с размещенной в ней литниковой втулкой и неподвижную плиту с втулкой, ОФОЕЯМляющей камеру прессования, в торце литникойой втулки со стороны камеры прессования выполнено коническое углубление с расширением в сторону камеры прессования. .Отрыв пресс-остатка от центрального литника происходи при разъеме пресс-формы. Изделие, сидящее на пуансоне и удерживаемое на нем силЕ1Ми трения, создает усилие, отрьлвающее пресс-остаток от центрального литни- ка. Возможность отрыва пресс-остатка от литника за счет небольшого усилия, создаваемого силами трения изделия о пуансон, возможно благодаря тому, что при ос ывании расплавленного металла, запрессованного в формующее пространство детали и литниковой системы, отдача тепла от пресс-остатка происходит неравномерно. Наиболее тонкие участки прессостатка остывают быстрее и затвердевают. Наиболее утолщенный участок пресс-остатка, соединенный с литником, остывает медленнее, и в нем дольше задерживается жидкая фаза металла. Внутренние напряжения в этом участке пресс-остатка, имеющего коническую форму, распределяются по сферической поверхности так, что внутренние напряжения направлены: к наружной поверхности njpecc-остатка и в сторону центрального литника4 В результате в конусообразной части пресс-остатка образуется ослабленная зона, растянутая внутренними напряжениями и имеющая более высокую температуру, чем остальные участки пресс-остатка. Отрыв пресс-остатка от литника происходит до того, как внутренняя часть прессг остатка полностью затвердеет. Усилие отрыва обеспечивается силами трения между пуансоном и формуемой деталью. На чертеже представлена прессформа, общий вид. Пресс-форма включает литниковую втулку 1, размещенную в матрице 2, камеру 3 прессования, ограниченную втулкой 4, установленной в непод3 , . 1013092

вижной плите 5, прессукнций НЬршёнь тральная часть пресс-достатка .более 1 не показан). Втулка 1 вмещает по- пластична. В результате центральная лость 6 центрального литника 7 и ко- часть конусообразного участка пресснусообразный участок 8, Литниковая остатка имеет невысокую прочность система соединена с деталью 9, формуе- и под действием вытягиваемой из ккэй на пуансоне 10. Пресс-остаток матрицы 2 детали 9, сидячей на пуан- ill в процессе формования образуется соне 10 за счет сил трения, прессI в камере 3 прессования а в тАтнико- остаток легко отрывается от централ4;вой втулке 1 формуется цектральсшй ного литника и падает в разъем пресС;литник 7 и конусообразная часть 12 формы., пресс-остатка.i 10 Предлагаемое изобретение по срав

Пресе-форма работает спекуух&гл ; нению с базовым объектом обеспе;образом. : чивает 30%-ное снижение трудоемкосj При раскрытий щ)еее-форкы разъем ти в изготовлении от стоимости затIсначала происходи по линии А-А. -, :рат на изготовление вставной втулки Пресс-остаток при этом под деист- : 15камеры прессования. При этом увеливием поршня камеры прессования выхо- |чение стойкости втулки камеры прессфдит из нее. После этого происходит | вания с цилинщ ическими стенками в разъем по линийБгБ, и пуансон 10 с: 2-3 раза выше, чем с пазами,где . формуемой деталью 9 выходит из матри- iпроисходит значительный износ их цы 2. ФЬркч емая деталь 9 силами тре- 20 , которы и обес:ния удерживается на пуансоне 10. Этой печивают отрыв прессового, .остатка :сйлы достаточно для отрыва центргшь|Ного литника 7 от пресс-остатка 11. ; Кроме того, изобретение обёспе; В центрсшьной части конусообраз- ; чивает повышение производательности ного участка 12 пресс-остатка при ;машины в целом на 15-20% за счет iостывании Образуется сферическая исключения дополнительного времени, jполость, имекяцад. более высокую тем- потребляемого ранее на выдержку, ;пёратуру, чем остальные участки j ;Так как в известном объекте прессо.пресс-остатка, котосже за счет своей вый остаток более массивный за счет, меньшей толщины остывают быстрее, , объема прорезей, и для гарантирован.чем центральйая часть. Вследствие, 30 ного его вывода требуется больше 1свдей более высокой температуры це,. времени на кристаллизацию металла.

ПРЕСС-ФОРМА ДЛЯ ЛИТЬЯ ПОД ДАВЛЕНИЕМ, включающая матрицу с разкющенной в ней- литниковой втулкой- и неподвижную плиту с втулко)1, оформля:-. юЕцей камеру прессования, о т л и ч а к ю щ а я с я тем, что, с целью повышения производительности и упрощения конструкции,. в торце литниковой втулки со стороны камеры прессования выполнено коническое углубление с расширением в сторону камеры nped oBaния.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПРЕСС-ОСТАТКАОТ ЛИТНИКА НА МАШИНАХ ЛИТЬЯ ПОД ДАВЛЕНИЕМС ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ СЖАТИЯИ ЦЕНТРАЛЬНЫМ ПОДВОДОМ МЕТАЛЛА12 | 1972 |

|

SU426748A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для отрыва прессостатка от центрального литника | 1975 |

|

SU549251A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| ; | |||

Авторы

Даты

1983-04-23—Публикация

1981-12-10—Подача