vj

iu

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс-форма для литья под давлением | 1988 |

|

SU1618498A1 |

| Машина для литья под давлением | 1985 |

|

SU1304982A1 |

| Устройство для отделения пресс-остатка от центрального литника на машине литья под давлением | 1986 |

|

SU1329904A1 |

| Способ литья под давлением отливок с наружной резьбой и пресс-форма для его осуществления | 1990 |

|

SU1743681A1 |

| Пресс-форма для литья под давлением | 1981 |

|

SU1013092A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПРЕСС-ОСТАТКАОТ ЛИТНИКА НА МАШИНАХ ЛИТЬЯ ПОД ДАВЛЕНИЕМС ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ СЖАТИЯИ ЦЕНТРАЛЬНЫМ ПОДВОДОМ МЕТАЛЛА12 | 1972 |

|

SU426748A1 |

| УСТРОЙСТВО ДЛЯ ОТДЕЛЕНИЯ ПРЕСС-ОСТАТКА ОТ ЦЕНТРАЛЬНОГО ЛИТНИКА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ | 1992 |

|

RU2043851C1 |

| Пресс-форма для литья под давлением | 1986 |

|

SU1405954A2 |

| Пресс-форма для литья под давлением | 1975 |

|

SU529896A1 |

| Пресс-форма для литья под давлением | 1985 |

|

SU1310105A1 |

Изобретение относится к литейному производству, в частности к литью под давлением цветных металлов и сплавов. Цель изобретения - снижение расхода металла на литники. Это достигается за счет того, что при прямой литниковой системе металл из камеры прессования подается в форму без переходной втулки, пресс-остаток практически сразу переходит в отливку. Отделение пресс-остатка осуществляется кронштейном 2, который размещен в неподвижной полуформе с возможностью перемещения на величину 1. Пресс-остаток и литниковьй канал оформляются скосом кронштейна 2 и скосом планки 3, размещенной в неподвижной полуформе с возможностью перемещения вдоль плоскости разъема. При раскрытии пресс-формы клиновой палец 10 освобождает планку 3, под давлением пресс-поршня пресс-остаток перемещается вниз. Кронштейн 2, выбрав ход 1, отрывает пресс-остаток от отливки. Отливка не требует дальнейшей механической обработки. 4 ил. ю (Л

л 9.1

Изобретение относится к литейному производству, в частности к литью под давлением цветных металлов и сплавов и может быть использовано для полу- чения отливок с прямой литниковой системой на машинах литья под давлением с горизонтальной камерой прессования с

Цель изобретения - снижение рас- хода металла на литники.

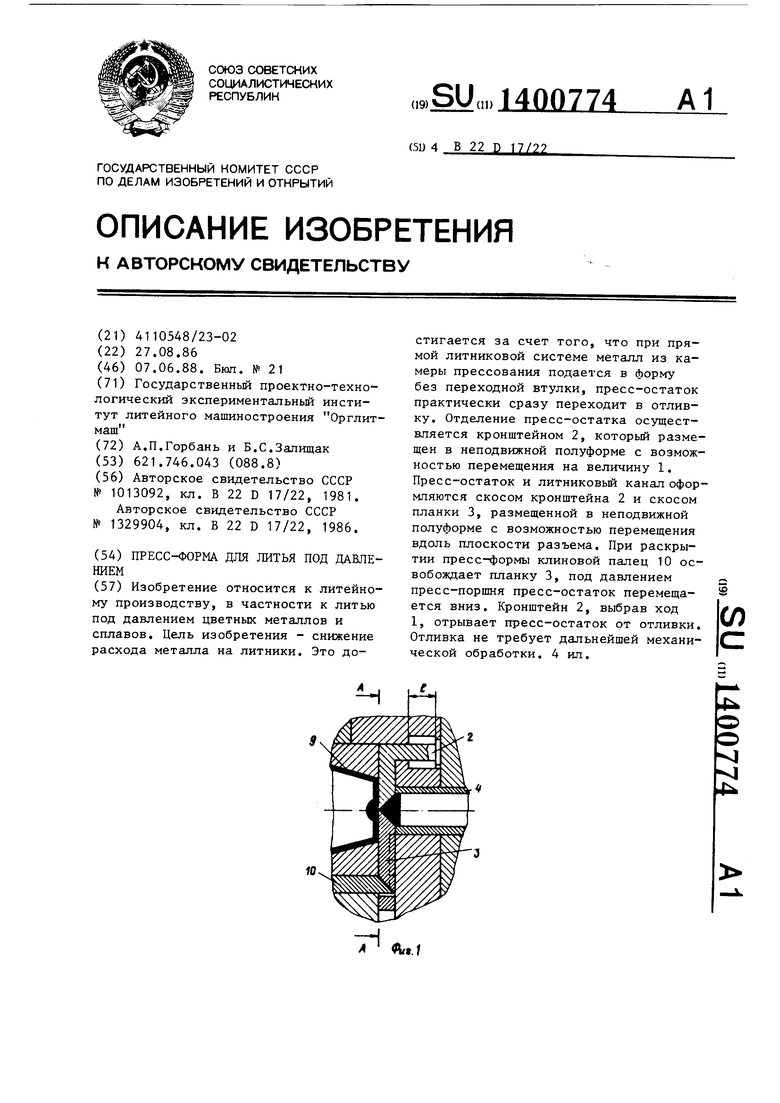

На фигс1 представлена пресс-форма общий вид, в разрезе; на фиг,2 - то же, в момент извлечения пресс-остатка из подвижной полуформы; на фиг.З- то же, в момент отделения пресс-остатка от отливки; на фиг.4 - разрез А-А на фиг.1.

Пресс-форма для литья под давлением содержит неподвижную полуформу 1 с установленными в ней плавающим Г-образным кронштейном 2, подвижной планкой 3 и втулкой 4, оформляющей камеру прессования. Кронштейн 2 выполнен со скосом на свободном торце и установлен с возможностью перемещения перпендикулярно плоскооти разъема пресс-формы на величину 1. Подвижная планка 3 также выполнена со скосом на торце со стороны камеры прессова- ния и установлена с возможностью перемещения параллельно плоскости разъема пресс-формы. Торцовые скосы Г-об- разного кронштейна 2 и планки 3 при смыкании образуют литниковый канал с отверстием 5 для подачи расплава в матрицу 6, расположенную в подвижной полуформе 7. В процессе формования расплава в литниковом канале образуется пресс-остаток 8, а в оформ- ляющей полости матрицы 6 - соединенная с ним отливка 9. Подвижная полуформа 7 снабжена клиновым пальцем 10 а в планке 3 выполнено окно 11 для захода клинового пальца 10.

Пресс-форма работает следующим образом.

Перед началом запрессовки расплава в закрытой пресс-форме Г-образный плавающий кронштейн 2 и подвижная планка 3 перекрывают втулку 4, оформ- ляющую камеру прессования; При этом торцовые скосы кронштейна 2 и планки 3 образуют литниковый канал с отверстием 5 для питания отливки 9. Подвижная планка 3 фиксирует в крайнем верхнем положении клиновым пальцем 10, расположенным в этот момент в ее окне 11.

.

5

0 5 0 Q

5

После запрессовки и окончания кристаллизации расплава пресс-форма рас крывается. При этом закрепленный в подвижной полуформе 7 клиновый палец 10 выходит из окна 11, освобождая подвижную планку 3, а пресс-остаток 8 под действием перемещающейся влево матрицы 6 и остаточного давления пресс-поршня извлекается из втулки 4. Одновременно пресс-остаток 8, взаимодействуя со скосами подвижной планки 3 и кронштейна 2, перемещает подвижную планку 3 вниз на расстояние, необходимое для его свободного прохождения, и увлекает за собой плавающий кронштейн 2. Последний беспрепятственно перемещается влево совместно с пресс-остатком В на величину свободного хода 1 до упора буртов в стенку неподвижной полуформы 1 .Затем Г-образный кронштейн 2 останавливается, а пресс-остаток 8, представляющий одно целое с отливкой 9, продолжает перемещаться влево подвижной полуформой 7. Торцовой скос кронштейна 2 препятствует дальнейшему перемещению пресс-остатка 8, вызывая его надлом и отдаление от отливки 9. Пресс-остаток 8 под действием собственного веса падает в разъем пресс- формы.

После удаления отливки 9 пресс- форма закрывается. При этом плавающий кронштейн 2 и подвижная планка 3 возвращаются в исходное положение. Кронштейн 2 выбирает зазор 1 под действием подвижной полуформы 7, а планка 3 поднимается вверх под действием клинового пальца 10, скос которого входит в контакт со скосом окна 11.

Конструкция пресс-формы позволяет в процессе литейного цикла получить готовое качественное изделие без пресс-остатка и литника. Пресс-форма проста по конструкции и надежна в эксплуатации. Отсутствие литника снижает расход расплава на каждую отливку на 15%. Исключение дополнительной мехобработки снижает себестоимость получаемого изделия на 35%. Произво- дительность труда возрастает в 1,5 раза.

Формула изобретения

Пресс-форма для литья под давлением, содержащая подвижную полуформу, неподвижную полуформу с плитой отрьша пресс-остатка, установленной по плоскости разъема пресс-формы с возможностью перемещения в направлении, перпендикулярном этой плоскости, и имеющей скос на торце, отличающаяся тем, что, с целью снижения расхода металла на литники, она снабжена планкой, установленной

7 6

774

в неподвижной полуформе по плоскости разъема с возможностью перемещения параллельно этой плоскости и имеющей на торце скос, обратный скосу плиты отрыва и образующий с ним литниковый канал, а также закрепленным в подвижной полуформе клиновым пальцем для перемещения планки.

6 1

.

Фиг. 2

А-А

ФигМ

| Пресс-форма для литья под давлением | 1981 |

|

SU1013092A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для отделения пресс-остатка от центрального литника на машине литья под давлением | 1986 |

|

SU1329904A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-06-07—Публикация

1986-08-27—Подача