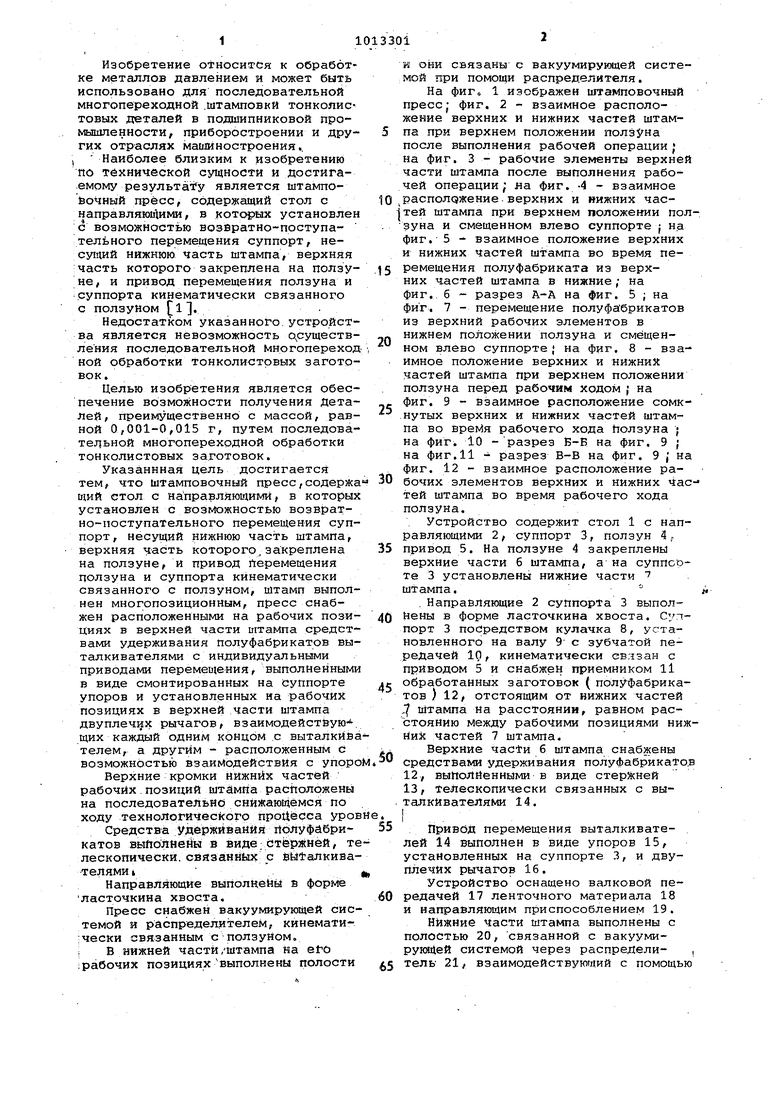

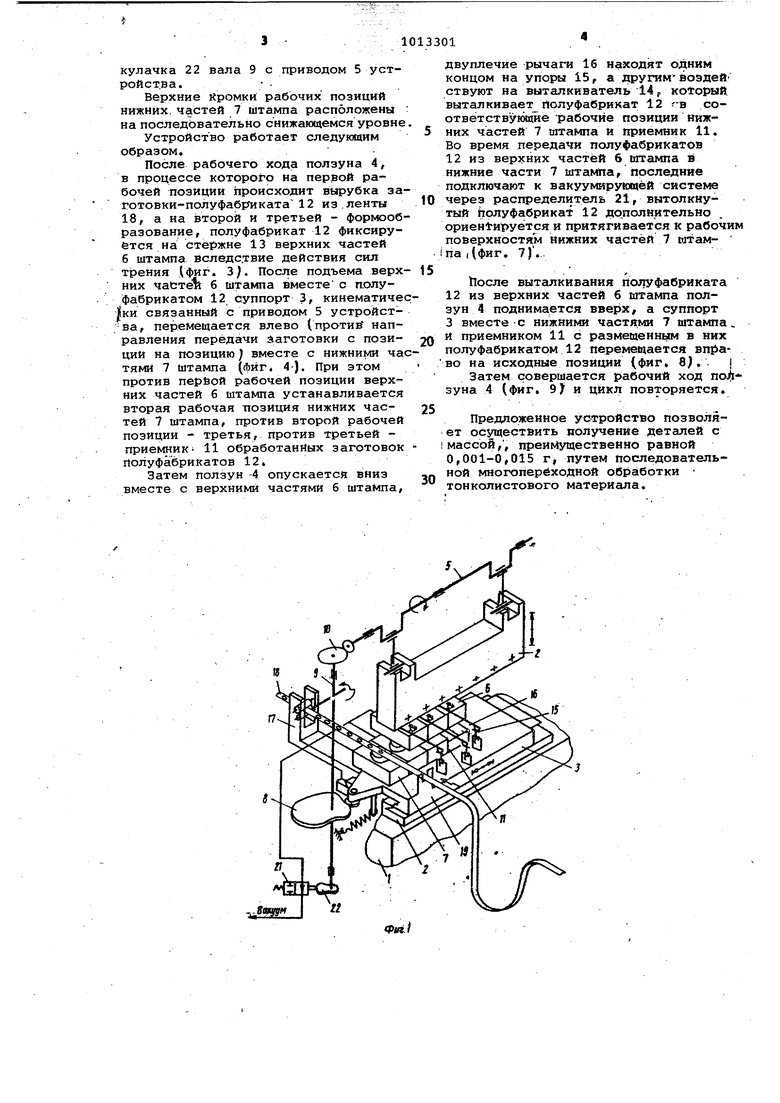

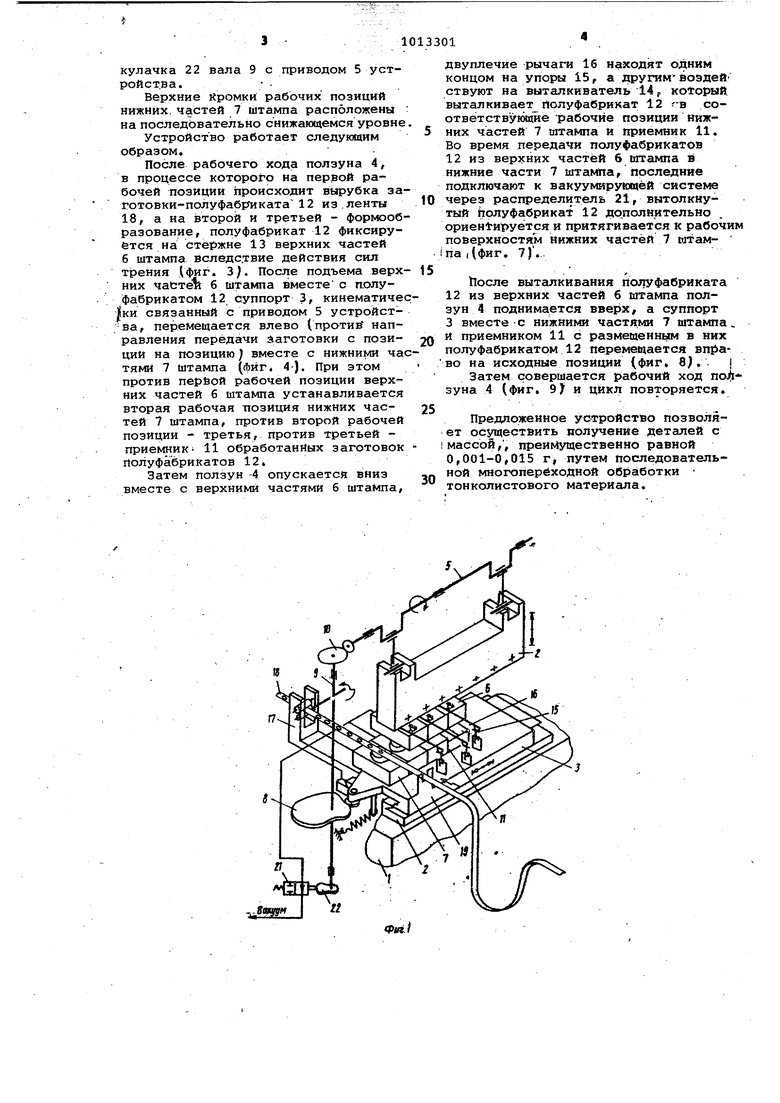

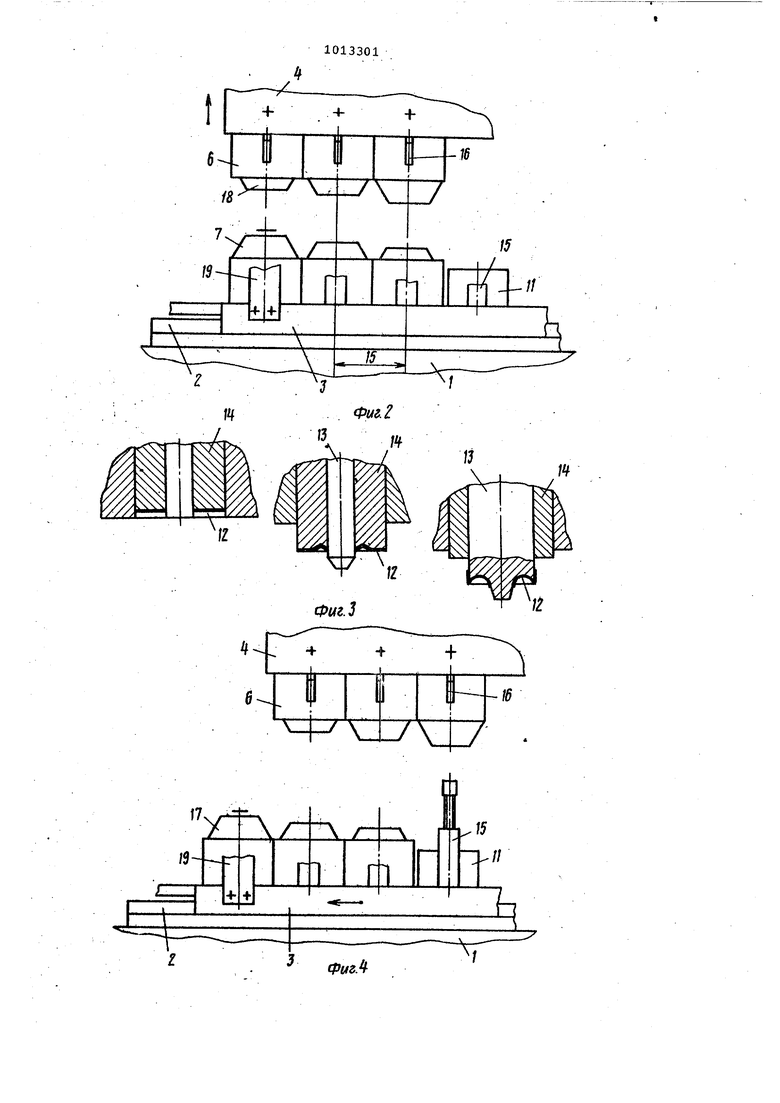

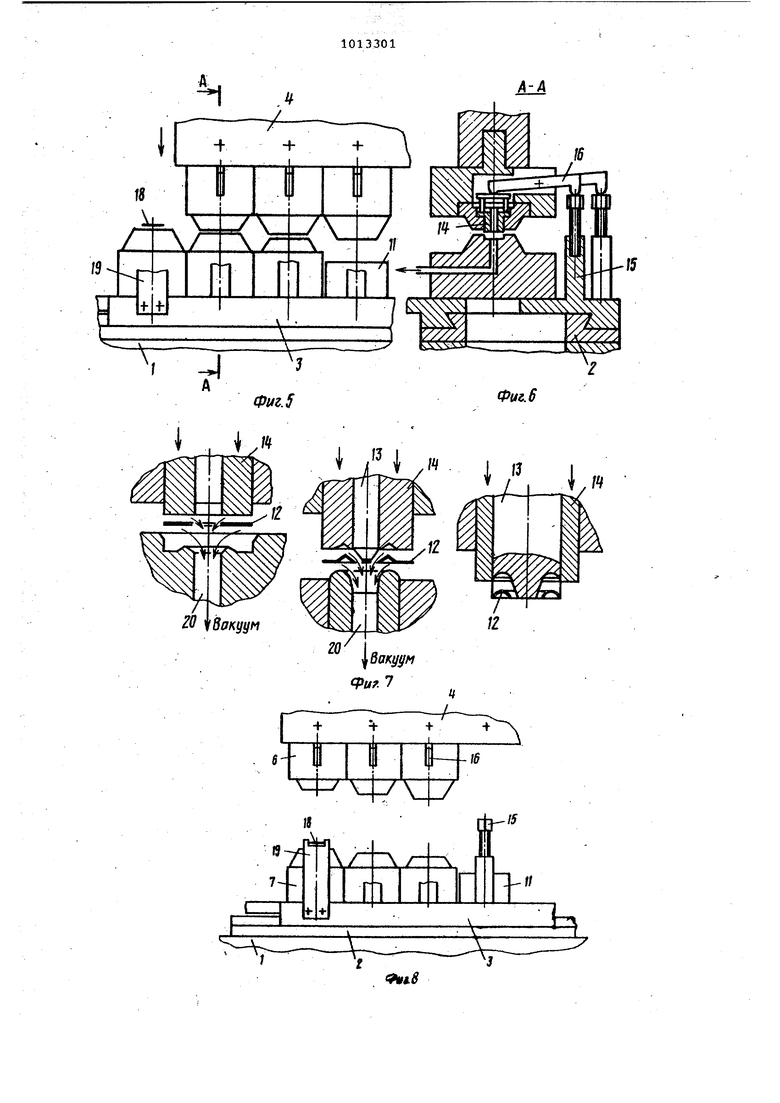

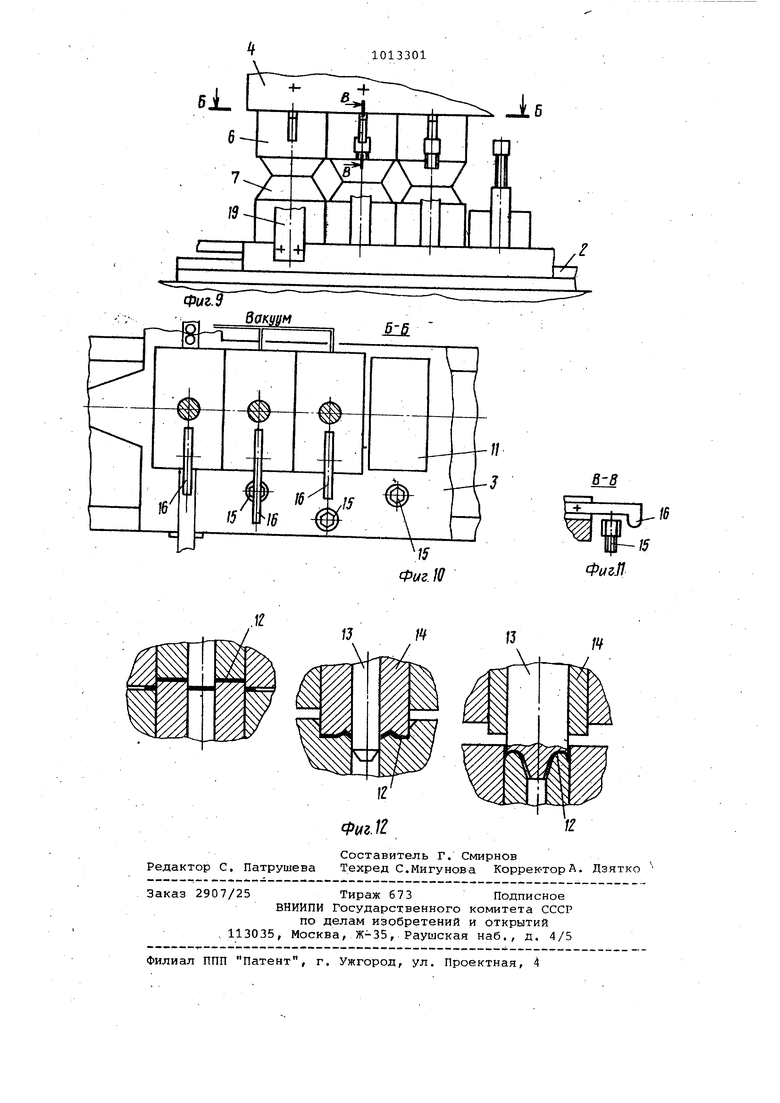

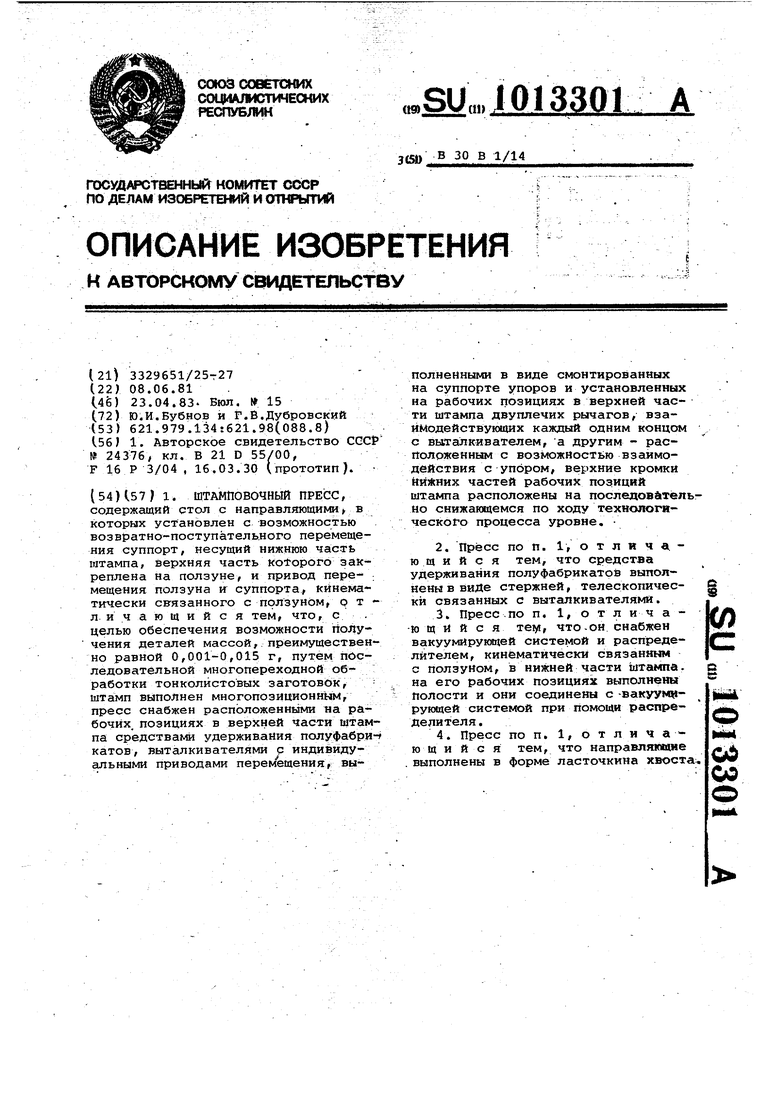

Изобретение относится к обработке металлов давлением и может быть использовано для последовательной многопереходной .штамповки тонколистовых деталей в подшипниковой промышпенности, приборостроении и других отраслях машиностроения,. ) Наиболее близким к изобретению по технической сущности и достигаемому результату является штампойочный пресс, содержащий стол с направляюйшми, в которых установлен с возможностью возвратно-поступательного перемещения суппорт, несущий нижнюю часть штампа, верхняя часть которого закреплена на ползуне, и привод перемещения ползуна и .суппорта кинематически связанного с ползуном ll. Недостатком указанного.устройства является невозможность о существления последовательной Многопереход ной обработки тонколистовых заготовок . Целью изобретения является обеспечение возможности получения Деталей, преимущественно с массой, равной 0,001-0,015 г, путем последовательной многопереходной обработки тонколистовых заготовок. Указаннная цель достигается тем, что штамповочный пресс,содержа щий стол с направляющимй, в которых установлен с возможностью возв|эатно-поступательного перемещения суппорт, несущий цижнюю часть штампа, верхняя часть которого., закреплена на ползуне, и привод Перемещения ползуна и суппорта кинематически связанного с ползуном, штамп выполнен многопозиционным, пресс снабжен расположенными на рабочих позициях в верхней части штампа средствами удерживания полуфабрикатов выталкивателями с индивидуальными приводами перемещения, выполненными в виде смонтированных на суппорте упоров и установленных на рабочих позициях в верхней части штампа двуплечих рычагов, взаимодействующих каждый одним концом с выталкййа телем, а другим - расположенным С возможностью взаимодействия с упоро Верхние кромки нижних частей рабочих.позиций штймна расположены на последовательИс снижающемся по ходу технологического процесса уро Средства Удерживания Лблуфйбрикатов выйоЛнены в виде; стёряснёй, т лескопически, связанных с ШФалкивателями1Направляющие выполкейй в форме ласточкина хвоста. Пресс снабжен вакуумирующей сис темой и распределителем, кинемати;чески связанным с ползуном. I В нижней части/штампа на efo :рабочих позицияхвыполнены полости и они связаны с вакуумирующей системой при помощи распределителя. На фиг 1 изображен штамповочный прессJ фиг. 2 - взаимное расположение верхних и нижних частей штампа при верхнем положении ползуна после выполнения рабочей операции j на фиг. 3 - рабочие элементы верхней части штампа после выполнения рабочей операции; яа фиг. -4 - взаимное располджение.верхних и нижних частей штампа при верхнем положении ползуна и смещенном влево суппорте j на фиг. 5 - взаимное положение верхних и нижних частей штампа во время перемещения полуфабриката из верхних частей штампа в нижние; на фиг. 6 разрез А-А на фиг. В ; на фиг. 7 - перемещение полуфабрикатов из верхний рабочих элементов в нижнем положении ползуна и смещенном влево суппорте; на фиг. 8 - взаимное положение верхних и нижних частей штампа при верхнем положении ползуна перед рабочим ходом ; на фиг. 9 - взаимное расположение сомкнутых верхних и нижних частей штампа во вреМя рабочего хода Ползуна на фиг. 10 -разрез Б-Б на фиг. 9 | на фиг. 11 - разрез В-В на фиг. 9 , на фиг. 12 - взаимное расположение рабочих элементов верхних и нижних Частей штампа во время рабочего хода ползуна. Устройство содержит стол 1 с направляющими 2, суппорт 3, ползун 4, привод 5. На ползуне 4 закреплены верхние части б штампа, а на суппсоТе 3 установлены нижние части штампа. - ji . Направляющие 2 суппорта 3 выполнены в форме ласточкина хвоста. Сулпорт 3 посредством кулачка 8, установленного на валу 9 с зубчатой передачей 1Q, кинематически св:1зан с приводом 5 и снабжен приемником 11 обработанных заготовок ( полуфабрикатов ) 12, отстоящим от нижних частей штампа На расстоянии, равном расстоянию между рабочими позициями нижний частей 7 штампа. Верхние 6 штампа снабжены средствами удерживания полуфабрикато.в 12,выполненными в виде стержней 13,телескопически связанных с выт ал кй вателями 14. ПривсэД перемещения выталкивателей 14 выполнен в виде упоров 15, установленных на суппорте 3, и двуп.печИх рычагов 16. Устройство оснащено валковой передачей 17 ленточного материала 18 и направляющим приспособлением 19. Нижние части штампа выполнены с полостью 20, связанной с вакуумирукн4ей системой через распредели- , тель 21, взаимодействующий с помощью

кулачка 22 вала 9 с приводом 5 устройства.

Верхние Кромки рабочих позиций нижних, частей 7 штампа расположены : на последовательно снижающемся уровне.

Устройство работает следунмцим образом.

После рабочего хода ползуна 4, в процессе которого на первой рабочей позиции происходит вырубка заготовки-полуфабриката 12 из.ленты 18, а на второй и третьей - формообразование, полуфабрикат 12 фиксируется на стержне 13 верхних частей б штампа вследс.твие действия сил трения Фиг. 3). После подъема верхних чаЬте б штампа вместе с полуфабрикатом 12 суппорт 3, кинематически связанный с приводом 5 устройства, перемещается влево (против направления передачи Заготовки с позиции на позицию) вместе с нижни1ми частями 7 штампа (фиг. 4-). При этом против перйой рабочей позиции верхних частей б штампа устанавливается вторая рабочая ттозиция нижних частей 7 штампа, против второй рабочей позиции - третья, против третьей приемник 11 обработанных заготовок полуфабрикатов 12.

Затем ползун -4 опускается вниз вместе с верхними частями 6 штампа.

двуплечие рычаги 16 находят одним концом на упоры 15, а другим воэдей ствуют на выталкиватель 14, который выталкивает йолуфаврикат 12 гв соответствующие рабочие позиции нижних частей 7 штампа и приемник 11. Во время передачи полуфабрикатов 12 из верхних частей 6 штампа в нижние части 7 штампа, последние подключают к вакуумируйвдёй системе через распределитель 21, вытолкну0тый Полуфабрикат 12 дополнительно ориентируется и притягивается к рабочим поверхностям нижних частей 7 штамi па ((фиг, 7)..

5

Йосле вытсшкивания полуфабриката 12 из верхних частей б штампа ползун 4 поднимается вверх, а суппорт 3 вместе с нижними частями 7 штампа. и приемником 11 с размещенным в них полуфабрикатом 12 перемещается вправо на исходные позиции (фиг. 8).. {

Затем совершается рабочий ход nojijзуна 4 (фиг. 9У и цикл повторяется.

5

Предложенное устройство позволяет осуществить получение деталей с массой,, преимущественно равной 0,001-0,015 г, путем последовательной многоперёходной обработки

0 тонколистового материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопереходный штамп | 1974 |

|

SU582875A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1013042A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| РОБОТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ | 1993 |

|

RU2082527C1 |

| Грейферный механизм подачи к штампу | 1990 |

|

SU1729664A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163943A1 |

| КРИВОШИПНЫЙ ПРЕСС | 2005 |

|

RU2308376C2 |

| Штамп для многопереходной штамповки | 1987 |

|

SU1480935A1 |

| ШТАМП ДЛЯ РЕДУЦИРОВАНИЯ | 2008 |

|

RU2417131C2 |

| СПОСОБ МНОГОПЕРЕХОДНОЙ ПОСЛЕДОВАТЕЛЬНОЙ ШТАМПОВКИ В ЛЕНТОЧНО-ПОЛОСОВОЙ ЗАГОТОВКЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2591023C2 |

1. ШТАМПОВОЧНЫЙ ПРЕСС, содержащий стол с направляющими в которых установлен с -возможностью возвратно-поступательного перемещения суппорт, несущий нижнюю часть штампа, верхняя часть Kotoporo закреплена на ползуне, и привод пере- ; мещения ползуна и суппорта, кинематически св-яэанного с ползуном, отличающийся тем, что, с . целью обеспечения возможности получения деталей массой, преимущественно равной 0,001-0,015 г, путем последовательной многопереходной обработки тонколистовых заготовок, штамп выполнен многопозиционным, пресс снабжен расположенными на рабочих, позициях в верхней части штампа средствами удерживания полуфабри- катов, выталкивателями с индивидуальными приводами перемещения, выполненными в виде смонтированных на суппорте упоров и установленных на рабочих позициях в верхней части штампа двуплечих рычагов, взаимодействующих каждый одним концом с выталкивателем, а другим - расположенным с возможностью взаимодействия с упором, верхние кромки ййлних частей рабочих позиций штампа расположены на последов&тёльно снижающемся по ходу технологического процесса уровне. 2.Пресс по п. 1, о т л и ч а. ю щ и и с я тем, что средства удерживания полуфабрикатов выполнены в виде стержней, телескопически связанных с выталкивателями. (/} 3.Пресс по п. 1, о т л и ч а Ю щ и и с я Teiyi, что-он снабжен С вакуумирующей системой и распределителем, кинематически связанным с ползуном, в нижней части штампа. Q на его рабочих позициях выполнены полости и они соединены с -вакуум|«рующей системой при помощи распределителя. 4.Пресс по п. 1, о т л и ч а ю щ и и с я тем, что направляющие 01 . выполнены в форме ласточкина хвоста;. 00

-fч--Ii8

13Л

ФигЛ

-//

Фиг. I J

. i fJ /.

7

I I Н-

;т7 i I

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Штамповочный пресс | 1930 |

|

SU24376A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1981-06-08—Подача