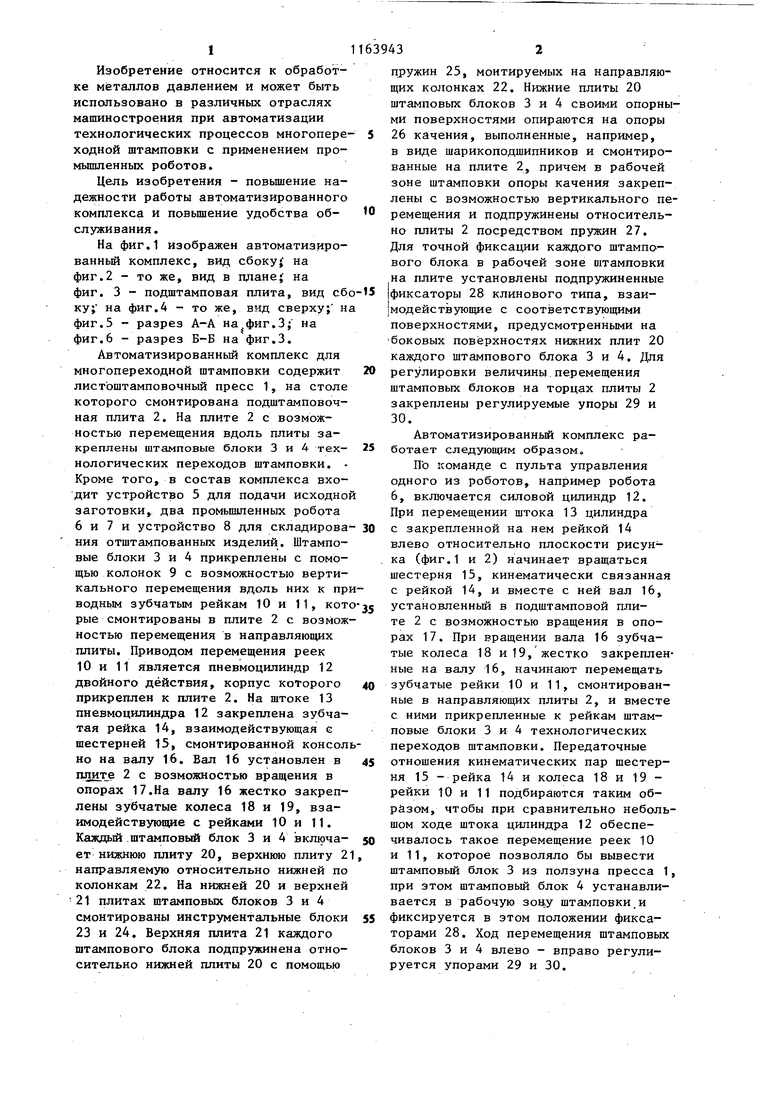

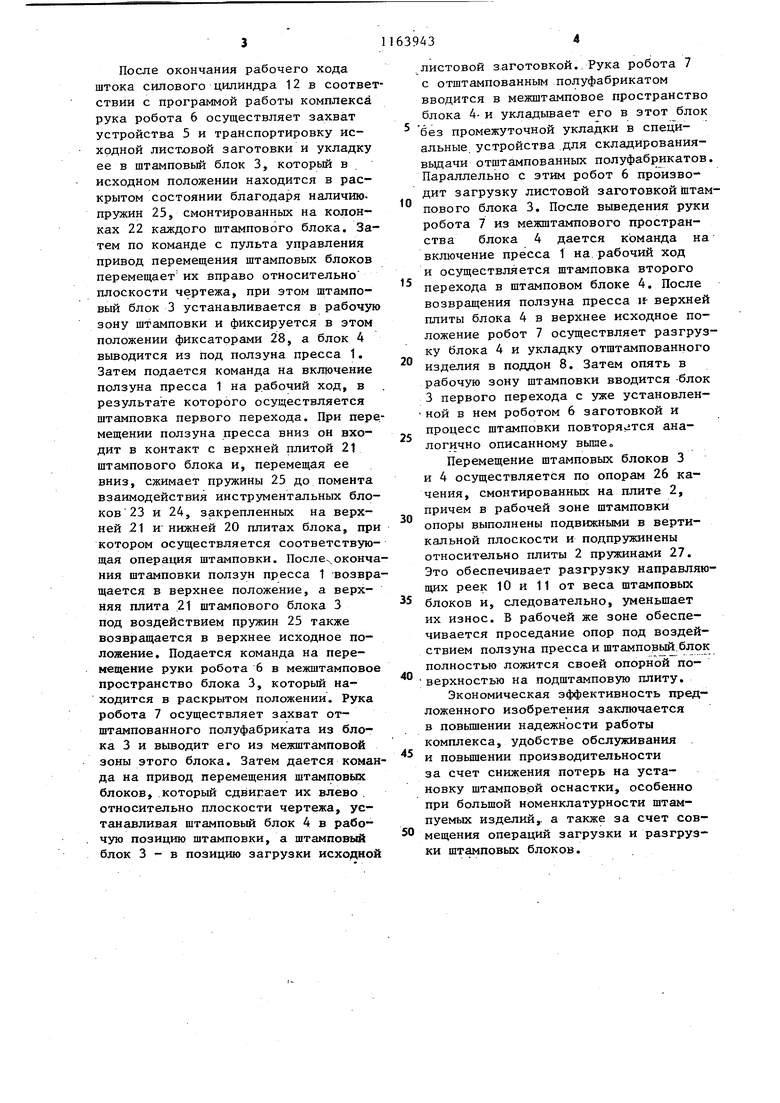

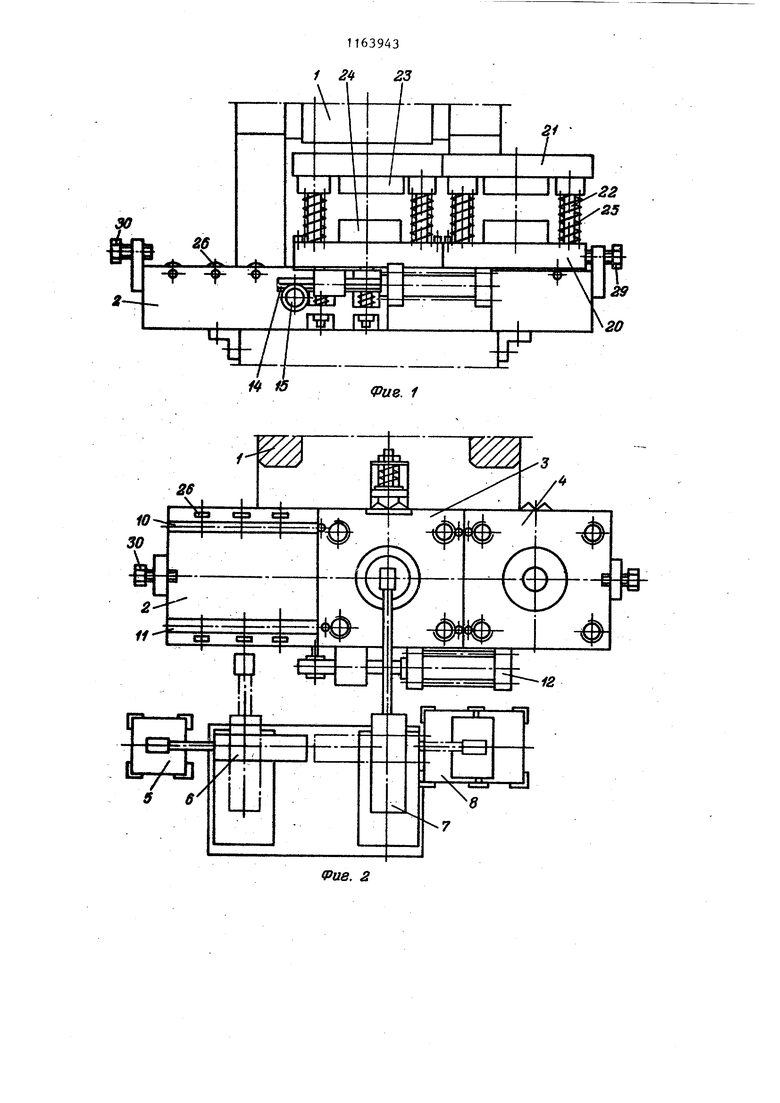

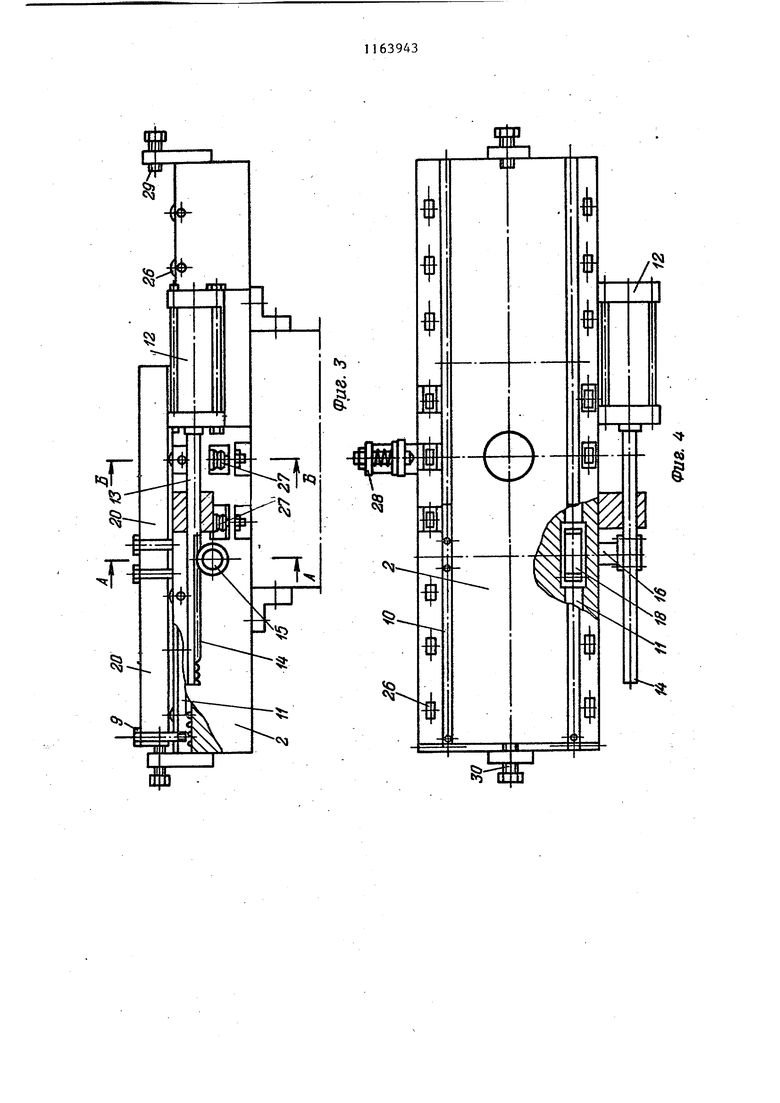

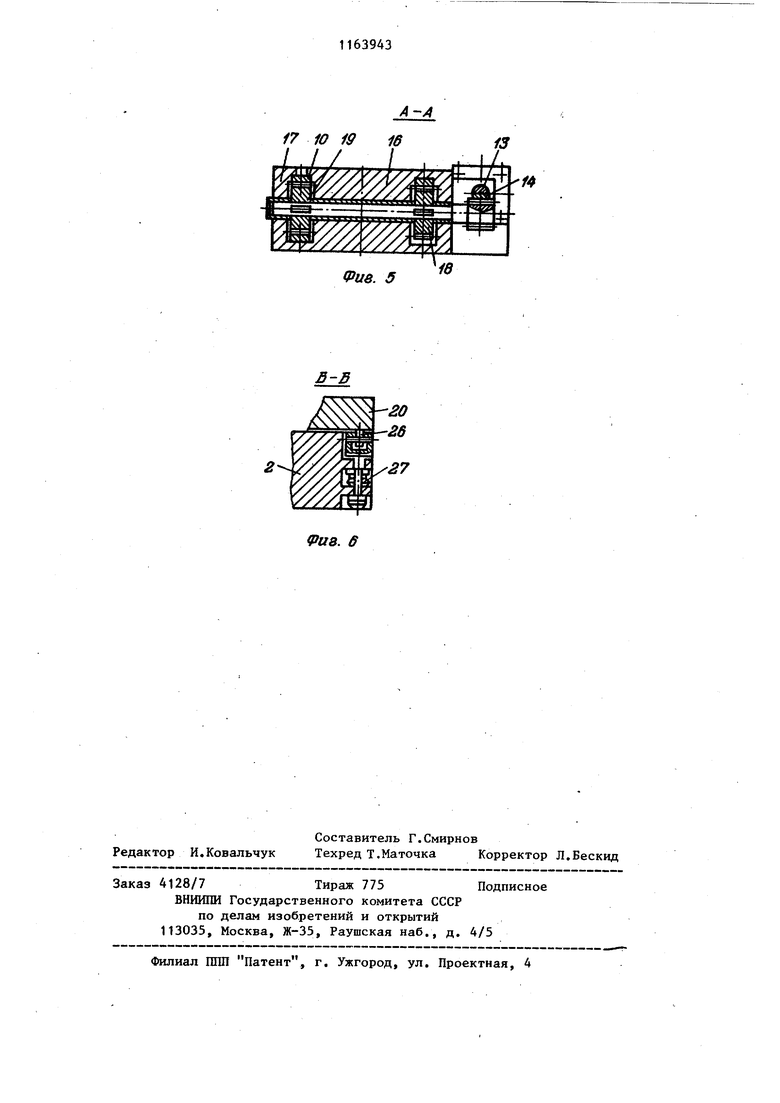

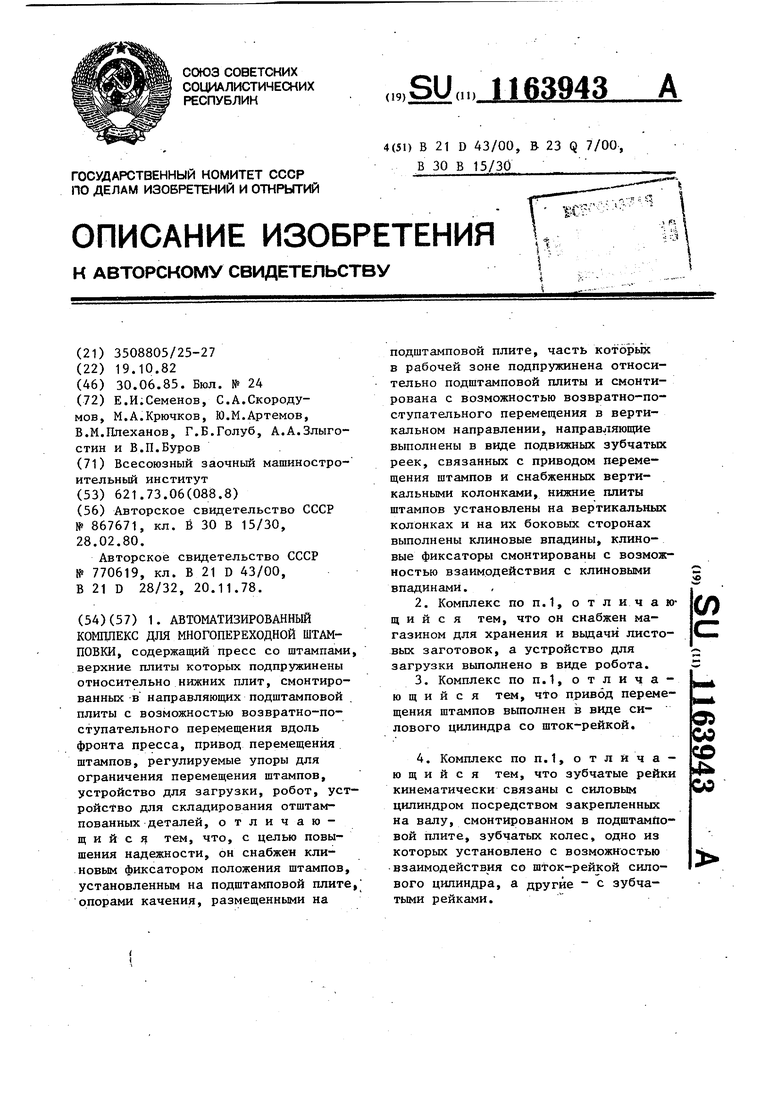

1 Изобретение относится к обработке металлов давлением и может быть использовано в различных отраслях машиностроения при автоматизации технологических процессов многопере ходной штамповки с применением промышленных роботов. Цель изобретения - повышение надежности работы автоматизированного комплекса и повьш1ение удобства обслуживания. На фиг.1 изображен автоматизированньй комплекс, вид сбокуf на фиг.2 - то же, вид в планеJ на фиг. 3 - подштамповая плита, вид сб ку; на фиг.4 - то же, вид сверху; н фиг.5 - разрез А-А на фиг.3; на фиг.6 - разрез Б-Б на фиг.З. Автоматизированный комплекс для многопереходной штамповки содержит листЬштамповочный пресс 1, на столе которого смонтирована подштамповочная плита 2. На плите 2 с возможностью перемещения вдоль плиты закреплены штамповые блоки 3 и 4 технологических переходов штамповки. Кроме того, в состав комплекса входит устройство 5 для подачи исходно заготовки, два промьшшенных робота 6 и 7 и устройство 8 для складирова ния отштампованных изделий. Штамповые блоки 3 и 4 прикреплены с помощью колонок 9 с возможностью вертикального перемещения вдоль них к пр водньм зубчатым рейкам 10 и 11, кот рые смонтированы в плите 2 с возмож ностью перемещения в направляющих плиты. Приводом перемещения реек 10 и 11 является пневмоцилиндр 12 двойного действия, корпус которого прикреплен к плите 2. На штоке 13 пневмоцилиндра 12 закреплена зубчатая рейка 14, взаимодействующая с шестерней 15, смонтированной консол но на валу 16. Вал 16 установлен в плите 2 с возможностью вращения в опорах 17.На валу 16 жестко закреплены зубчатые колеса 18 и 19, взаимодействующие с рейками 10 и 11. Каждый штамповый блок 3 и 4 включает нижнюю плиту 20, верхнюю плиту 2 направляемую относительно нижней по колонкам 22. На нижней 20 и верхней 21 плитах йтамповых блоков 3 и 4 смонтированы инструментальные блоки 23 и 24. Верхняя плита 21 каждого штампового блока подпружинена относительно нижней плиты 20 с помощью 432 пружин 25, монтируемых на направляющих колонках 22. Нижние плиты 20 штамповых блоков 3 и 4 своими опорными поверхностями опираются на опоры 26 качения, выполненные, например, в виде шарикоподшипников и смонтированные на плите 2, причем в рабочей зоне штамповки опоры качения закреплены с возможностью вертикального перемещения и подпружинены относительно плиты 2 посредством пружин 27. Для точной фиксации каждого штампового блока в рабочей зоне штамповки на плите установлены подпружиненные фиксаторы 28 клинового типа, взаимодействзтощие с соответствующими поверхностями, предусмотренными на боковых поверхностях нижних плит 20 каждого штампового блока 3 и 4. Для регулировки величины,перемещения штамповых блоков на торцах плиты 2 закреплены регулируемые упоры 29 и 30. Автоматизированный комплекс работает следующим образом. По команде с пульта управления одного из роботов, например робота 6, включается силовой цилиндр 12. При перемещении штока 13 цилиндра с закрепленной на нем рейкой 14 влево относительно плоскости рисунка (фиг.1 и 2) начинает вращаться шестерня 15, кинематически связанная с рейкой 14, и вместе с ней вал 16, установленный в подштамповой плите 2 с возможностью вращения в опорах 17. При вращении вала 16 зубчатые колеса 18 и 19, жестко закрепленные на валу 16, начинают перемещать зубчатые рейки 10 и 11, смонтированные в направляющих плиты 2, и вместе с ними прикрепленные к рейкам штамповые блоки 3 и 4 технологических переходов штамповки. Передаточные отношения кинематических пар шестерня 15 - рейка 14 и колеса 18 и 19 рейки 10 и 11 подбираются таким образом, чтобы при сравнительно небольшом ходе штока цилиндра 12 обеспечивалось такое перемещение реек 10 и 11, которое позволяло бы вывести штамповый блок 3 из ползуна пресса 1, при зтом штамповый блок 4 устанавливается в рабочую зону штамповки.и фиксируется в этом положении фиксаторами 28. Ход перемещения штамповых блоков 3 и 4 влево - вправо регулируется упорами 29 и 30.

После окончания рабочего хода штока силового цилиндра 12 в соответствии с программой работы комплекса рука робота 6 осуществляет захват устройства 5 и транспортировку исходной листлвой заготовки и укладку ее в штамповьш блок 3, который в исходном положении находится в раскрытом состоянии благодаря наличиюпружин 25, смонтированных на колонках 22 каждого штампового блока. Затем по команде с пульта управления привод перемещения штамповых блоков перемещает их вправо относительно плоскости чертежа, при этом штампо- вый блок 3 устанавливается в рабочую зону штамповки и фиксируется в этом положении фиксаторами 28, а блок 4 выводится из под ползуна пресса 1. Затем подается команда на включение ползуна пресса 1 на рабочий ход, в результате которого осуществляется штамповка первого перехода. При перемещении ползуна пресса вниз он входит в контакт с верхней плитой 21 штампового блока и, перемещая ее вниз, сжимает пружины 25 до помента взаимодействия инструментальных блоков 23 и 24, закрепленных на верхней 21 И нижней 20 плитах блока, при котором осуществляется соответствующая операция штамповки. Поеле окончания штамповки ползун пресса 1 возвращается в верхнее положение, а верхняя плита .21 штампового блока 3 под воздействием пружин 25 также возвращается в верхнее исходное положение. Подается команда на перемещение руки робота 6 в межштамповое пространство блока 3, который находится в раскрытом положении. Рука робота 7 осуществляет захват отштампованного полуфабриката из блока 3 и выводит его из межштамповой зоны этого блока. Затем дается команда на привод перемещения штамповых блоков, который сдвирает их влево . относительно плоскости чертежа, устанавливая штамповый блок 4 в рабочую позицию штамповки, а штамповый блок 3 - в позицию загрузки исходной

листовой заготовкой. .Рука робота 7 с отштампованным полуфабрикатом вводится в межштамповое пространство блока 4- и укладывает его в этот блок без промежуточной укладки в специальные, устройства.для складированиявьщачи отштампованных полуфабрикатов. Параллельно с этим робот 6 производит загрузку листовой заготовкой штам0пового блока 3. После выведения руки робота 7 из межштампового пространства блока 4 дается команда на включение пресса 1 на. рабочий ход и осуществляется штамповка второго

5 перехода в штамповом блоке 4. После возвращения ползуна пресса и- верхней плиты блока 4 в верхнее исходное положение робот 7 осуществляет разгрузку блока 4 и укладку отштампованного

0 изделия в поддон 8. Затем опять в рабочую зону штамповки вводится -блок 3 первого перехода с уже установленной в нем роботом 6 заготовкой и процесс штамповки пoвтopя iтcя ана5логично описанному выше.

Перемещение штамповых блоков 3 и 4 осуществляется по опорам 26 качения, смонтированных на плите 2, причем в рабочей зоне штамповки

0 опоры выполнены подвижными в вертикальной плоскости и подпружинены относительно плиты 2 пружинами 27. Это обеспечивает разгрузку направляющих реек 10 и 11 от веса штамповых

5 блоков и, следовательно, уменьшает их износ. В рабочей же зоне обеспечивается проседание опор под воздействием ползуна пресса и штамповый.блок полностью ложится своей опорной по0 верхностью на .подштамповую плиту.

Экономическая эффективность предложенного изобретения заключается в повьш1ении надежности работы комплекса, удобстве обслуживания

5 и повьш1ении производительности за счет снижения потерь на установку штампов.ой оснастки, особенно при большой номенклатурности штампуемьк изделий,, а также за счет совмещения операций загрузки и разгрузки штамповых блоков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1163942A1 |

| Роботизированный комплекс для листовой штамповки | 1983 |

|

SU1230722A1 |

| Линия для штамповки деталей из листового материала | 1985 |

|

SU1282946A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1983 |

|

SU1207576A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Автоматизированный комплекс для многопереходной штамповки | 1982 |

|

SU1013042A1 |

| Устройство для штамповки длинномерного листового материала из рулона | 1991 |

|

SU1794555A1 |

| Устройство для удаления деталей из рабочей зоны пресса | 1988 |

|

SU1659157A1 |

| ПОЛЗУН КРИВОШИПНОГО ПРЕССА | 1998 |

|

RU2156188C2 |

| Автоматизированный комплекс для штамповки | 1985 |

|

SU1291253A1 |

1. АВТОМАТИЗИРОВАННЫЙ КОМПЛЕКС ДЛЯ МНОГОПЕРЕХОДНОЙ ШТАМПОВКИ, содержащий пресс со штампами, верхние плиты которых подпружинены относительно нижних плит, смонтированных в направляющих подштамповой плиты с возможностью возвратно-поступательного перемещения вдоль фронта пресса, привод перемещения щтампов, регулируемые упоры для ограничения перемещения штампов, устройство для загрузки, робот, устройство для складирования отштампованных деталей, отличающий с тем, что, с целью повыщения надежности, он снабжен клиновым фиксатором положения штампов, установленным на подщтамповой плите, опорами качения, размещенными на подштамповой плите, часть которых в рабочей зоне подпружинена относительно подштамповой плиты и смонтирована с возможностью возвратно-поступательного перемещения в верти кальном направлении, направляющие выполнены в виде подвижных зубчатых реек, связанных с приводом перемещения штампов и снабженных вертикальными колонками, нижние плиты штампов установлены на вертикальных колонках и на их боковых сторонах выполнены клиновые впадины, клиновые фиксаторы смонтированы с возможностью взаимодействия с клиновыми впадинами. (Л 2.Комплекс поп.1, отличающийся тем, что он снабжен магазином для хранения и вьщачй листовых заготовок, а устройство для загрузки выполнено в виде робота. 3.Комплекс поп.1, отличающийся тем, что привод перемещения штампов вьтолнен в виде сиОд лового цилиндра со шток-рейкой. со QO 4.Комплекс поп.1,отлИчаий ю щ и и с я тем, что зубчатые рейки СО кинематически связаны с силовым цилиндром посредством закрепленных на валу, смонтированном в подштамйовой плите, зубчатых колес, одно из которых установлено с возможностью взаимодействия со шток-рейкой силового цилиндра, а другие - с зубчатыми рейками.

fPae. 2

Pua. ff

20

| Установка для автоматической штамповки | 1980 |

|

SU867671A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство для получения деталей из длинномерного материала | 1978 |

|

SU770619A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-06-30—Публикация

1982-10-19—Подача