00

4;;

со

со 1 10 Изобретение относится к металлургии, конкретнее к выплавке сталей, содержащих ниобий, в основной электропечи. В современных металлургии и машиностроении для производства трубопроводов, металлоконструкций, стального литья, работающих в условиях низких температур, повышенных нагрузок, тяжелых условий эксплуатации, все более широкое применение находят ниобийсодержащие стали. Существующие способы выплавки у ка занных сталей предусматривают исполь зование ниобиевых ферросплавов и лигатур), а также метода прямого ле гирования стали путем восстановления ниобия из его пятиокиси 2, Указанные способы не обеспечивают производства необходимого объема ниобийсодержащих сталей из-за дефицитности ниобиевых легирующих сплавов и технически чистой пятиокиси ни обия, а также из-за их высокой стоимости. Расчеты показали, что стоимость 1 кг ниобия, введенного в сталь из феррониобия самой дешевой марки кремнистой группы, 1,3 руб., из технически чистой пятиокиси ниобия - 13,8 руб., из ниобиевого пирохлорового концентрата - 7,7 РУ. Известен способ выплавки стали, заключающийся в том, что легирование стали ниобием осуществляется введени ем в жидкий металл пятиокиси ниобия, являющейся ниобиевым концентратом наиболее высокой степени обогащения, совместно с восстановителем - ферросицилием и ( или) силикокальцием . Такой способ прямого легирования стали ниобием в основной электропечи эффективен, однако он не предполагает использование бедных ниобиевых концентратов с различной степенью обогащения, g предполагает испогГьзование дорогостоящей технически чистой оятиокиси ниобия, ресурсы которой ограничены. Кроме того, в данном случае при введении в жидкий металл пятиокиси ниобия в виде ниобиевых концентратов с различной степенью обогащения снижается степень усвоения ниобия металлом вследствие формирования шлаков неблагоприятного состава, способствующих переходу ниобия в шлаковую фазу и обеспечивающих высокие значения показателя распределения ниобия (Nb)/tNb между шлаком и металлом (где CNb - содержание ниобия в ме3талле, а (Nb) - содержание ниобия в шлаке). Использование же при этом восстановителей - ферросилиция и силикокальция приводит к существенному увеличению себестоимости стали о Наиболее близким по технической сущности и достигаемому результату является способ выплавки ниобийсодержащей стали в основной электропечи, вклю чающий плавление шихты .и последующее проведение окислительного и восстановительного периодов с использованием для легирования стали пятиокиси ниобия, вводимой в виде ниобиевых концентратов различной степени обогащения совместно с известью или известняком . Ниобиевые концентраты совместно с известью или известняком вводят в восстановительный период плавки. Недостатком известного способа является то, что введение ниобиевых концентратов совместно с известью или известняком в восстановительный период плавки не способствует раннему формированию шлака требуемой основности, который необходим для наиболее благоприятного распределения ниобия между шлаком и металлом.. Целью изобретения является повышение степени усвоения ниобия и качества металла. Поставленная цель достигается тем,, что согласно способу выплавки ниобийсодержащей стали в основной электропечи, включающему плавление шихты и последующее проведение окислительного и восстановительного периодов с использованием для легирования стали пятиокиси ниобия, вводимой в виде ниобиевых концентратов различной степени обогащения совместно с известью или известняком, ниобиевые концентраты совместно с известью или известняком вводят в окислительный период плавки, после чего осуществляют выдеркжу в течение 2-12 мин перед пере- : водом плавки в восстановительный период. Наведение шлака необходимого состава из ниобиевого концентрата и извести в окислительный период плавки, когда имеет место дегазация металла, приводит к снижению содержания газов в металле ( таблица), поскольку металл при дальнейшем ходе процесса защищен шлаковым покровом от взаимодействия с газовой фазой, что приводит к повышению качества металла.

Кроме этого, окислы ниобиевого концентрата взаимодействуют с углеродом металлаи выступают в, роли окислителя. При обычной технологии шлак окислительного периода, скачивается на- ч-исто и жидкий металл некоторое время находится без защитного покрова и взаимодействует с газовой фазой.

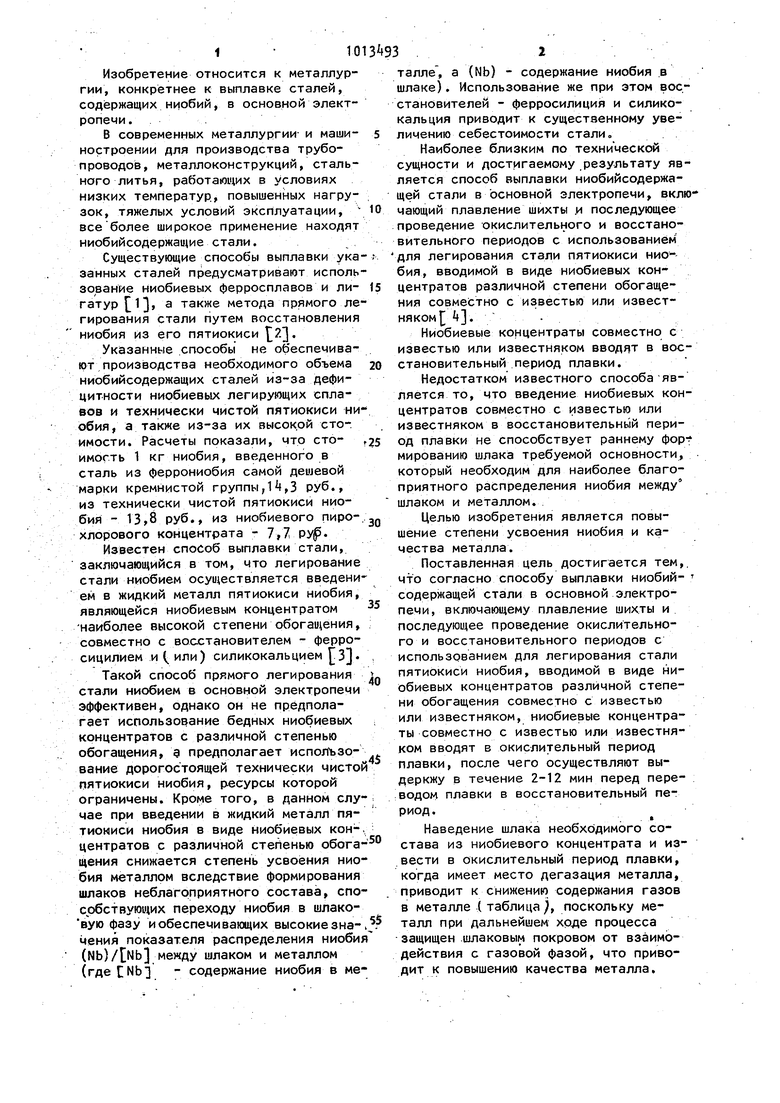

Снижение же кислорода в стали в свою, очередь. приводит к снижению расхода ферромарганца и ферросилиция на раскисление стали и снижению окислейности шлаковой фазы ( таблица . Последнее способствуетболее высокой степени усвоения ниобия металлом. .

; Исследованиями установлено, что,

при основности (отношение СаО kSiO) электросталеплавильных шлаков, которые относятся к категории извест- .

5 ково- силикатных оксидных систем, в пределах 1,8-2,А наблюдается наиболее благоприятное распределение ниобия между металлом и шлаком, коvTOpoe соответствует максимальному содержанию ниобия в металле.

i Предложенный и известный способы опробованы при выплавке ниобийсодер- i жащей стали 20ГФБЛ в основной дуговой 5 электропечи садкой 5т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для легирования стали | 1980 |

|

SU870447A1 |

| ШИХТА И ЭЛЕКТРОПЕЧНОЙ АЛЮМИНОТЕРМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ С ЕЕ ИСПОЛЬЗОВАНИЕМ | 2019 |

|

RU2718497C1 |

| Способ внепечной выплавки феррониобия и состав шихты | 2017 |

|

RU2691151C2 |

| Экзотермическая легирующая смесь | 1974 |

|

SU490837A1 |

| СПОСОБ ПРОИЗВОДСТВА НИОБИЙСОДЕРЖАЩЕЙ СТАЛИ | 2014 |

|

RU2569621C1 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2009 |

|

RU2440435C2 |

| СПОСОБ АЛЮМИНОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ФЕРРОНИОБИЯ | 2003 |

|

RU2258095C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ФЕРРОНИОБИЯ МЕТОДОМ ЭЛЕКТРОШЛАКОВОГО ПЕРЕПЛАВА | 2008 |

|

RU2364651C1 |

| СПОСОБ ЛЕГИРОВАНИЯ СТАЛИ | 2002 |

|

RU2222607C1 |

| Способ выплавки ванадийсодержащих сталей | 1983 |

|

SU1108109A1 |

СПОСОБ ВЫПЛАВКИ НИОБИЙСОДЕРЖАЩЕЙ СТАЛИ В ОСНОВНОЙ ЭЛЕКТРОПЕЧИ, включающий плавление шихты и последующее проведение окислительного и восстановительного периодов с использованием для легирования стали пятиокиси ниобия, вводимой в виде ниобиевых концентратов различной степени обогащения совместно с известью или известняком, о т. л и ч а ю щ и и с я тем, что, с целью повышения степени усвоения ниобия и качества металла, ниобиевые концентраты совместно с известью или известняком вводят в окислительный период плавки, после чего осуществляют выдержку в течение 2-12 миИ перед переводом плавки в восстановительный период.

П р им е р 1. Ниобиевый концент рат, содержащий 38| пятиокиси ниобия брали из расчета k,2 кг на тонну ста ли и вводили в печь в конце окислительного периода по достижении задан ного содержания углерода совместно с известняком, расход которого соста лял кг на тонну стали . Затем через 8 мин в печь вводили углеродистый ферромарганец, что соответствовало началу восстановительного периода. В после/5ующем плавку проводили по действующей технологии. Продолжительность плавки, расход электроэнергии и раскислителей, а также качество ст ли не отличались от серийных плавок, выплавленных при легировании стали стандартным феррониобием. Содержание ниобия в стали составило 0,056. .Усвоение ниобия из концентрата со ставило 92 Основность шлака в начале восстановительного периода была 1,88. При мер 2. Ниобиевый концентрат j содержащий 12 пятиокиси ниобия, брали из расчета 13 кг на тонну стали, а расход известняка составлял 15 кг на тонну стали. Плавку проводили так же, как ив первом примере, только восстановительный период начинали через 12 мин после присадок ниобиевого концентрата и известняка. Содержание ниобия в стали составило О,042 усвоение ниобия из концентрата 90%. Основность шлака в начале вгосстановительного периода была 1,80о , П р и м е р 3. Ниобиевый концентрат, содержащий 87 пятиокиси , ниобия, брали из расчета 1,8 кг на тонну стали,расход извести составлял 2,0 кг на тонну стали. Плавку про водили аналогично плавкам в примерах 1 и 2, а восстановительный лериод начинали через 2 мин после присадок извести и концентрата. Содержа- . ние ниобия в стали составило О,, усвоение ниобия металлом из концентрата 96. Основность шлака в начале. . восстановительного периода была 2,. П, р и м е 43 t. Ниобиевый концентрат, содержащий 9б% пятиокиси ниобия (технически чистая пятиокись ниобия, брали из расчета 1,6 кг на тонну стали и вводили в печь в восстановитель-ный период плавки. Основность шлака при этом составляла 1,5. В остальном плавку проводили так же, как в примерах 1-3. Содержание ниобия в стали составило 1,ОА%, а усвоение ниобия сталью 82%.. , Пример 5. Легирование стали производили стандартным феррониобием марки , который вводили в пемь в восстановительный период плавки после предварительного раскисления стали. В остальном плавка проходила так же, как в примерах 1-. Усвоение ниобия сталью составило . Содержание ниобия в металле - 0,048, Как свидетельствуют результаты испытаний. введение ниобиевых концентратов в кон це окислительного периода способствует более раннему формированию жидкоподвижных шлаков, что приводит к снижению диффузионнйх затруднений про цесса восстановления ниобия из концентратов в восстановительный период плавки. Установлено путем наблюдений, что при расходе ниобиевого концентрата и извести по 2 кг на тонну жидкой стали формирование шлака происходит за 2 мин, при расходе ниобиевого концентрата и известняка ( или извести ) соответственно 13 кг и 15 кг на тонну стали за 12 мин. Таким образом, легирование, стали ниобием из ниобиевых концентратов с различной степенью обогащения, вводимых в основную электропечь в конце окислительного периода совместно с известняком, способствует более полному использованию ниобия (усвоению сталью и сквозному извлечению из сырья), так как при этом формируются жидкоподвижные активные шлаки, под которыми обеспечиваются низкие значения показателя распределения ниобия между шлаком и металлом, соответствующие высокому усвоению ниобия жидкой сталью. Возможность использования для легирования стали ниобиевых концентратов с различной степенью обогащения позволит значительно расширить сырьевую базу для производства ниобийсодержащих сталей.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Лякишев Н.П, Плинер Ю.Л,, Рубинштейн Е.А | |||

| Ниобий в черной металлургии | |||

| М., Металлургия, 1972 с | |||

| Приспособление для получения кинематографических стерео снимков | 1919 |

|

SU67A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| k | |||

| УСТРОЙСТВО для отмывки ТРУБ | 0 |

|

SU287262A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-04-23—Публикация

1980-04-29—Подача