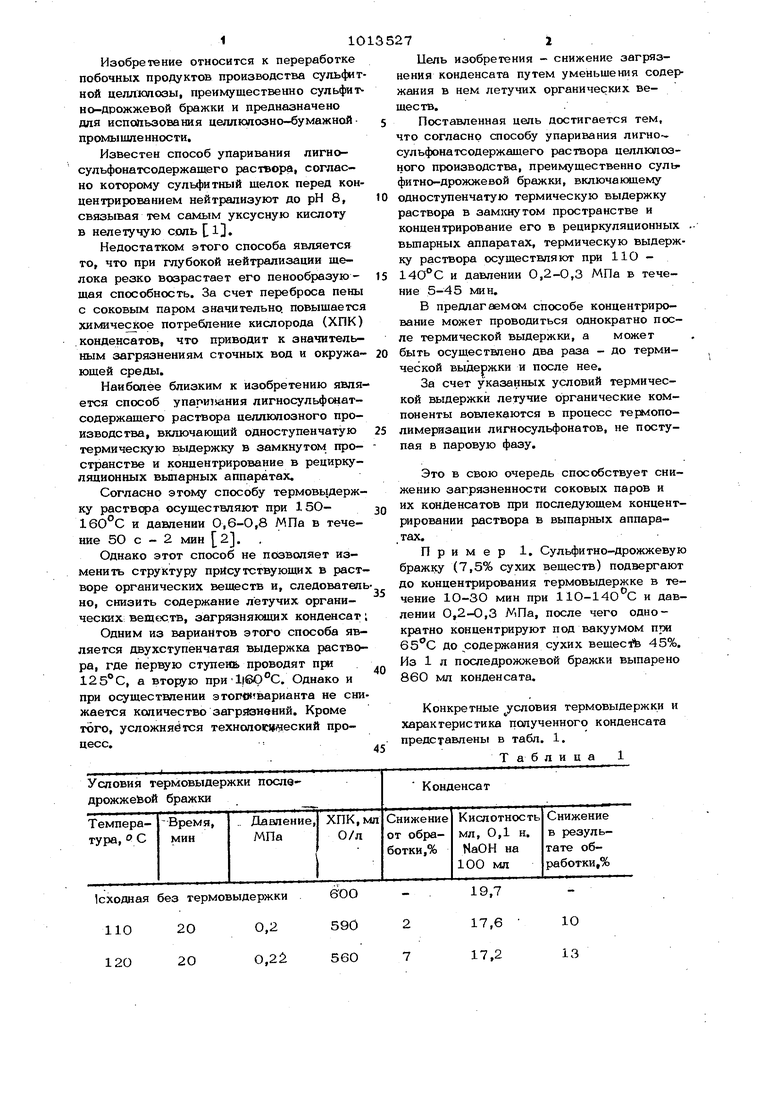

Изобретение относится к переработке побочных продуктов производства сульфи ной целлюлозы, преимущественно сульфит но-дрожжевой бражки и предназначено для использования целлюлозно-бумажнойпромышленности. Известен способ упаривания лигносульфонатсодержащего раствора, согласно которому сульфитный щелок перед кон центрированием нейтрализуют до рН 8, связывая тем самым уксусную кислоту в нелетучую соль. Недостатком этого способа является то, что при глубокой нейтрализации щелока резко возрастает его пенообразуюшая способность. За счет переброса пены с соковым паром значительно, повышается химическое потребление кислорода (ХПК) конденсатов, что приводит к значительным загрязнениям сточных вод и окружающей среды. Наиболее близким к изобретению явля ется способ упари15ания лигносульфщатсодержащего раствора целлюлозного производства, включающий одноступенчатую термическую выдержку в замкнутом пространстве и концентрирование в рециркуляционных вьшарных аппаратах. Согласно этому способу термовы,держку раствсра осуществляют при ISOISO С и давлении 0,б-О,8 МПа в течение 5О с - 2 мин 2. . Однако этот способ не позволяет изменить структуру присутствующих в растворе органических веществ и, следователь но, снизить содержание летучих органических веП1€.ч:тв, загрязнякшшх конденсат; Одним из вариантов этого способа является двухступенчатая выдержка раствора, где первую ступень проводят при , а вторую при1160°О. Однако и при осуществлении этого«шарианта не снижается количество загр нвний. Кроме того, усложняется технолосвдеский процесс. Цель изобретения - снижение загрязнения конденсата путем уменьшения содержания в нем летучих органических веществ. Поставленная цель достигается тем, что согласно способу упаривания лигносульфонатсодержащего раствора целлюлозного производства, преимущественно сульфитно-дрожжевой бражки, включакмцему одноступенчатую термическую выдержку раствора в замзшутом пространстве и концентрирование его в рециркуляционных . выпарных аппаратах, термическую выдержку раствора осуществляют при НО 14ОО и давлении 0,2-0,3 МПа в течение 5-45 мин. В предлагаемся способе концентрирование может проводиться однократно после термической выдержки, а может быть осуществлено два раза - до термической выдержки и после нее. За счет указанных условий термической выдержки летучие органические компоненты вовлекаются в процесс термополимеризации лигносульфонатов, не поступая в паровую фазу. Это в свою очередь способствует снижению загрязненности соковых паров и их конденсатов при последующем концентрировании раствора в выпарных аппаратах.. Пример 1. Оульфитно-дрожжевую бражку (7,5% сухих веществ) подвергают о концентрирования термовыдержке в течение Ю-ЗО мин при 110-140 0 и давении О,2-0,3 МПа, после чего однократно концентрируют под вакуумом при 5 С до ,содержания сухих веществ 45%. з 1 л последрожжевой бражки выпарено 60 мл конденсата. Конкретные условия термовыдержки и арактеристика полученного конденсата редставлены в табл. 1. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ концентрирования биоокисленной последрожжевой бражки | 1980 |

|

SU962311A1 |

| Способ получения целлюлозы | 1987 |

|

SU1497316A1 |

| Способ упаривания сульфитного щелокаили пОСлЕдРОжжЕВОй бРАжКи СульфиТ-цЕллюлОзНОгО пРОизВОдСТВА HA НАТРиЕВОМили КАльциЕВОМ ОСНОВАНии | 1979 |

|

SU821622A1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 2005 |

|

RU2286314C2 |

| Сырьевая смесь для изготовления поризованных строительных изделий | 1981 |

|

SU1031941A1 |

| Состав для изготовления бумаги,картона и древесно-волокнистых плит | 1980 |

|

SU910907A1 |

| Способ получения концентрата сульфитно-дрожжевой бражки | 1980 |

|

SU979360A1 |

| Способ получения концентрата технических лигносульфонатов | 1986 |

|

SU1395718A1 |

| Состав для получения пористого материала | 1981 |

|

SU939469A1 |

| Способ получения органоминерального удобрения | 1982 |

|

SU1101439A1 |

СПОСОБ УПАРИВАНИЯ ЛИГНОСУЛЪ)ФОНАТСОДЕРЖАЩЕГО РАСТВОРА ЦЕЛЛЮЛОЗНОГО ПРОИЗВОДСТВА, преимущественно сульфитно-дрожжевой бражки, включающий одноступенчатую термическую выдержку раств(а в замкнут и«1 пространстве и концентрирование его в рециркуляционных выпарных аппаратах, отличающийся тем, что, с целью снижения загрязнений конденсата путем уменьшения содержания в нем летучих органических веществ, те5ыичес1 ю выдержку раствора осуществляют при 110140 С и давлении 0,2-О,3 МПав течение 5-45 мин.

бОО

я без термовыдержки 590

20

0,2 0,2й 560 20

19,7

17,6 10

2 7

17,2 13 Как видно из таблицы, предлагаемый способ в этом случае позволяет снизить загрязненность конденсатов на 1О-17%. Пример 2. Сульфитно-дрожжевую бражку (7,5% сухих веществ) однократно упаривают под вакуумсяи при 65 С до концентрации сухих веществ 18% (из 1 л бражки выпарено 340 мл ксжденсата) и до концентрации 30% сухих вещес (из 1 л бражки выпарено 566-мл конденсата). Затем растворы выдерживают в автоклаве в течение 1О,20 и 30- мин при 12ОС, после, чего без дополнитвпь него концентрирования продувают паром в течение 6О мин, получив корденсаты пара в различных объемах. Для получения сравниваемых данных в табл. 2 приведены показатели по хара теристике конденсатов пара, отнесен- ные к 1 г сухих веществ термовыд,1ержан ных растворов,;. Таблица Как следует из табл; 2 в процессе термовыдержки летучие органические вещества вовлекаются в реакцию Полиме ризации лиг11осулк фонатов. Интенсивность

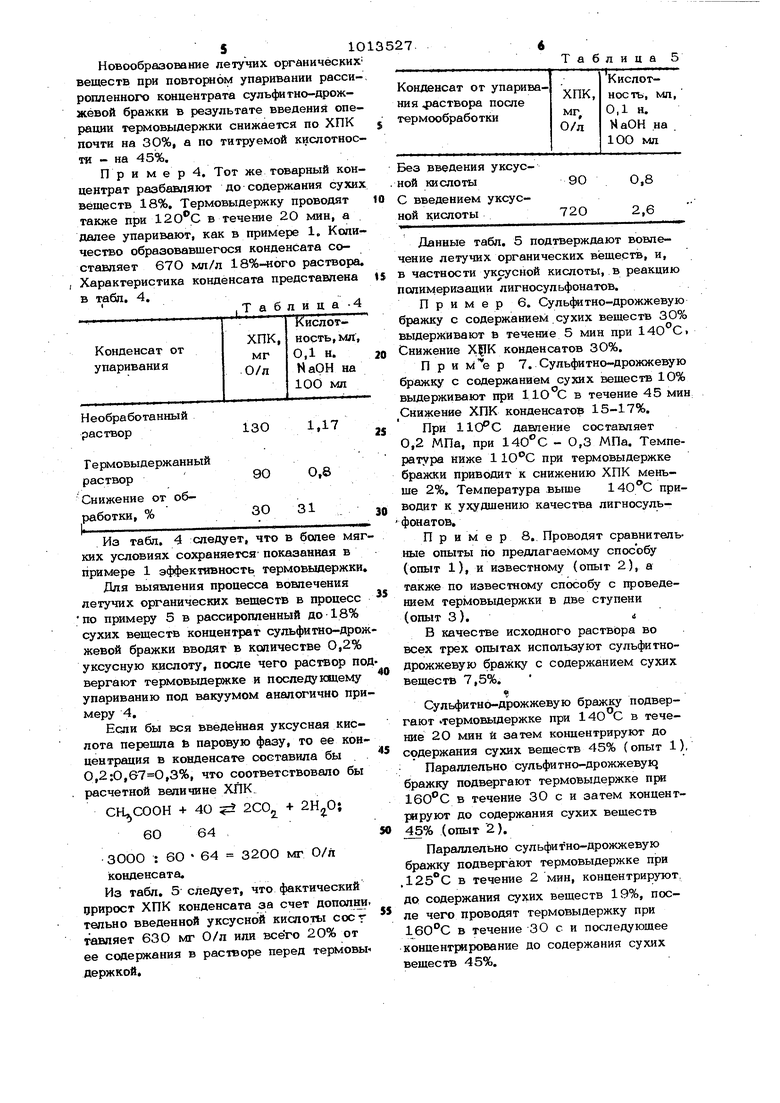

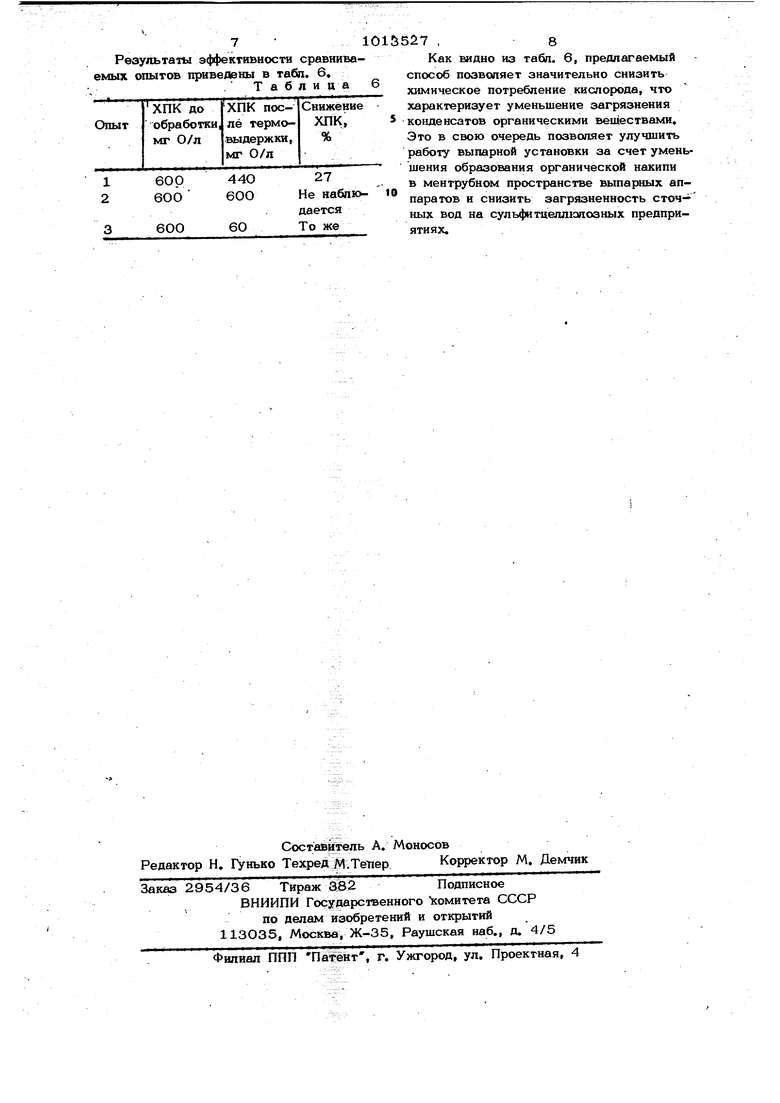

Продолжение табл. 1 50 вовлечения возрастает с повышением концентрации сухих веществ. Однако при достаточно длительной термовыдержке (ЗО мин) достигаемый эффект по снижению ХПК и кислотности становится уже независимым при температуре обработки 12СРС от концентрации сухих веществ. П р и -м е р 3. Товарный концентрат сульфитно-дрожжевой бражки (5О% су5шх веществ), практически полностью освобожденный от летучих органических веществ, разбавляют до содержания Сухих веществ ЗО%. Часть раствора подвергают в течение 10 мин термовыдержке при 12О С в автоклаве. Затем необработанные и обработанные ЗО%-ные растворы вновь однократно у-паривают под вакуумом при до содержания сухих веществ 45%. Количество . образовавщего ;я конденсату составляет 388 мл/л (30%-ного раствора). Характеристика конденсата представлена в табл.3. Таблица 3 Необработанный раствор67О1,3 Термовыдержанный раствор4800,7 Снижение от обработки, % 8 о . . . .. .. 51 Новообразование летучих органических веществ при повторном упаривании расойропленного концентрата сульфитно-дрожжевой бражки в результате введения операции термовыдержки снижается по ХПК почти на 30%, а по титруемой кислотнос ти - на 45%. П р и м е р 4, Тот же товарный кон центрат разбавляют до содержания сухи веществ 18%, Термовыдержку проводят также при в течение 20 мин, а далее упаривают, как в примере 1. Коли чество образовавшегося конденсата составляет 67О мл/л 18%-ного раствора Характеристика конденсата представлена в табл. 4. .Таблица -4 Необработанный раствор Гермовыдержанный раствор Снижение от об30 31 работки, % Из табя. 4 следует, что в более мяг ких условиях сохраняется показанная в примере 1 эффективность термовьшержки. jQля выявления процесса вовлечения летучих органических веществ в процесс по примеру 5 в рассиропленный до 18% сухих веществ концентрат сульфитно-дрож жевой бражки вводят в количестве 0,2% уксусную кислоту, после чего раствор под вергают термовьшержке и последующему упариванию под вакуумом аналогично примеру 4. ЕСЛИ бы вся введеЬная уксусная кислота перещла ь паровую фазу, то ее концентрация в конденсате составила бы О,2:0,,3%, что соответствовало бы расчетной величине ХПК СН,,СООН + 40 200, + 6064 ЗООО : 6О 64 3200 мг О/п конденсата. Из табл. 5 следует, что фактический прирост ХПК конденсата за счет дополни тепьно введенной уксусной кислоты сое т тавляет 63О мг О/л или всего 20% от ее содержания в растворе перед термовы держкой. 27. Таблица Данные табл. 5 подтверждают вовлечение летучих органических веществ, и, в частности уксусной кислоты, в реакцию полимеризации лигносульфонатов. Пример 6. Сульфитно-дрожжевую бражку с содержанием сухих веществ 30% выдерживают в течение 5 мин при 140°Ci Снижение ХЩК конденсатов 30%, П р и р 7, Сульфитно-дрожжевую бражку с содержанием сухих веществ 1О% выдерживают при в течение 45 мин Снижение ХПК конденсатов 15-17%, При 11О°С давление составляет 0,2 МПа, при - О,3 МПа. Температура ниже 1 при термовыдержке бражки приводит к снижению ХПК меньще 2%, Температура выше приводит к ухудщению качества лигносульфонатов. Пример 8.. Проводят сравнительные опыты по предлагаемому способу (опыт 1), и известному (опыт 2), а также по известному способу с проведением термовыдержки в две ступени (опыт 3),i В качестве исходного раствора во всех трех опытах используют сульфитнодрожжевую бражку с содержанием сухих веществ 7,5%. Сульфитно-дрожжевую бражку подвергают .термовыдержке при 140 С в течение 20 мин и затем концентрируют до содержания сухих веществ 45% (опыт 1), Параллельно сульфитно-дрожжевук} бражку подвергают термовыдержке при в течение 30 с и затем концентрируют до содержания сухих веществ 45% (опыт 2), Параллельно сульфитно-дрожжевую бражку подвергают термовыдержке при 125°С в течение 2 мин, концентрируют. о содержания сухих веществ 19%, посе чего проводят термовыдержку при 60С в течение 30 с и последующее онцентрирование до содержания сухих еществ 45%. Результаты эффективности сравниваемых опытов приведены в табп. 6, Таблица Не на6п1о дается То же 27 Как видно из габя. 6, предлагаемый способ позволяет значительно снизить химическое потребление кислорода, что характеризует уменьшение загрязнения конденсатов органическими веществами. Это в свою очередь позволяет улучшить работу выпарной установки за счет уменьшения образования органической накипи в мен трубном пространстве выпарных аппаратов и снизить загрязненность стонных вод на сульфитцеллюгаозных предприятиях.

| JL ZeteeloH и«а Pqpiej, 1973, № 12, 355-363 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сапотницкий, С | |||

| А | |||

| Использование сульфитны: щелоков | |||

| М., Лесная промышленность, | |||

| Приводный механизм в судовой турбинной установке с зубчатой передачей | 1925 |

|

SU1965A1 |

| Водяные лыжи | 1919 |

|

SU181A1 |

Авторы

Даты

1983-04-23—Публикация

1981-10-01—Подача