САЭ С X

эо

113

Изобретение относится к черной металлургии, в частности к устройствам для отливки слитков, и может быть использовано для получения полых слитков.

Цель изобретения - повьппение качества внутренней поверхности слитка и снижение трудоемкости извлечения стержня.

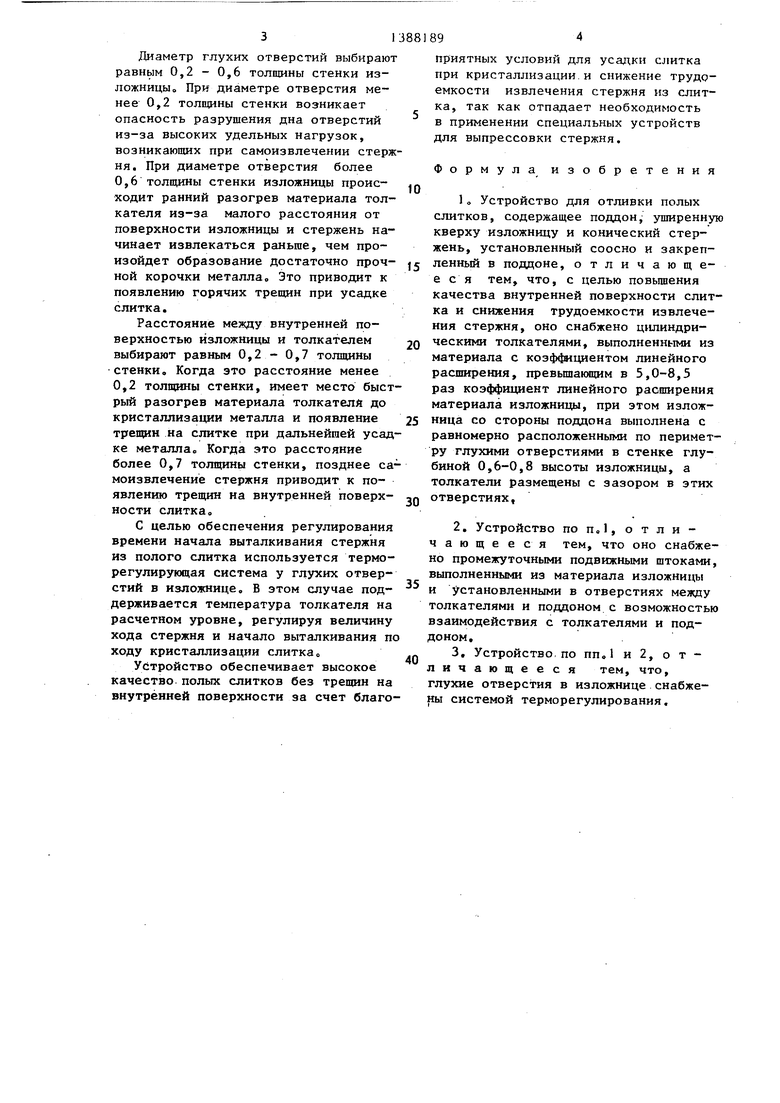

На фиг.1 и 2 дана конструкция уст ройствао

Устройство для отливки полых слитков содержит поддон , уширенную кверху изложницу 2 и конический стержень 3, установленный соосно и закрепленный в поддоне с помощью хвостовика. В изложнице 2 со стороны подцона выполнены равномерно по периметру глухие отверстия 4 глубиной 0,6-0,8 ее высоты, в которых размещены с зазором толкатели 5, вьтолнен- ные из материала с коэффициентом линейного расширения в 5-8,5 раз больше, чем коэффициент линейного расширения материала изложницы, и подвижные штоки 6 из материала изложницы. Изложница может быть снабжена прибыльной надставкой 7 и системой 8 терморегулирования глухих отверстий 4.

Устройство работает следующим образом.

После запивки собранного устройства жидким металлом на поверхности изложницы 2 и стержня 3 образуется уже в начальный момент твердая корочка металла, увеличивающая свою толщину по мере кp cтaллизaции слитка. За это время стенки изложницы прогреваются и нагревается материал толкателей Ввиду большой разницы в коэффициенте линейного расширения материала толкателей и изложницы толкатели значительно удлиняются и, воздействуя через промежуточные штоки 6 на поддон 1, поднимают изложницу со слитком, образуя кольцевой зазор между поверхностью стержня и за- твер;3(евшей корочкой металла на внутренней поверхности слитка. Наличие такого зазора обеспечивает свободную усадку слитка в процессе кристаллизации и получение внутренней поверхности без поверхностных трещин, Б конечной стадии затвердевания слитка по мере удлинения толкателей стержен свободно удаляется из слитка.

5

Толкатель может и непосредственно воздействовать на поверхность поддона при его расширении. Однако в отдельных случаях целесообразно передавать усилие через подвижные штоки, которые выполнены из металла изложницы. В этом случае можно выполнить плотную посадку штока в отверстии с применением уплотнений и использовать в качестве толкателя жидкости с большим коэффициентом объемного расширения

В качестве материала для толкателя необходимо применять металлы с значительно более высоким (в 5- 8,5 раз) коэффициентом линейного расширения по сравнению с материалом изложницы. Для чугунньпс изложниц с коэффициентом линейного расширения (oi) 12,0-13,0 -10 , например, целесообразно применять в качестве материала для толкателей такие сплавы, как сплав марганец-медь (65% 5 Мп и 35% Си) с ог К или

0

0

5

0

5

0

5

сплав марганец-никель-медь (49,7% Мп, 44,8% N1 и 5,5% Си) и об 75-10- к .

При отношении коэффициентов линейного расширения материалов толкателей и изложницы менее 5 ход толкателя будет недостаточным, чтобы обеспечить свободную усадку слитка и беспрепятственное извлечение стержня. Отношение более 8,5 обеспечивает слишком большой зазор между внутрен- ней поверхностью слитка и стержнем, что нарушает контакт между слитком и стержнем и ухудшает условия теплообмена, вызывая смещение фронта кристаллизации в сторону стержня.

Глубина глухих отверстий в изложнице составляет 0,6 - 0,8 ее высоты и выбрана из следующих соображений. При глубине отверстий более 0,8 высоты изложницы высокие удельные нагрузки, возникающие при разделении изложницы и поддона или самоизвлечении стержня, приводят к разрушению дна отверстия и нарушению работы устройства При глубине отверстий менее 0,6 высоты отверстий даже при использовании материала с высоктш значением сС. не обеспечивается достаточный ход толкателя, а соответственно, малая величина кольцевого зазора между поверхностью слитка и стеркня не обеспечивает получение слитков без трещин на внутренней поверхности.

31

Диаметр глухих отверстий выбирают равным 0,2 - 0,6 толщины стенки изложницы. При диаметре отверстия менее 0,2 ТОЛ1ЦИНЫ стенки возникает опасность разрушения дна отверстий из-за высоких удельных нагрузок, возникающих при самоизвлечении стержня. При диаметре отверстия более 0,6 толщины стенки изложницы проис- ходит ранний разогрев материала толкателя из-за малого расстояния от поверхности изложницы и стержень начинает извлекаться раньше, чем произойдет образование достаточно проч- ной корочки металла. Это приводит к появлению горячих трещин при усадке слитка.

Расстояние между внутренней поверхностью изложницы и толкателем выбирают равным 0,2 - 0,7 толщины стенкио Когда это расстояние менее 0,2 толщины стенки, имеет место быстрый разогрев материала толкатели до кристаллизации металла и появление трещин на слитке при дальнейшей усадке металла. Когда это расстояние более 0,7 толщины стенки, позднее са моизвлечениё стержня приводит к появлению трещин на внутренней поверх- ности слитка

С целью обеспечения регулирования времени начала выталкивания стержня из полого слитка используется термо- регулирующая система у глухих отверстий в изложнице, В этом случае поддерживается температура толкателя на расчетном уровне, регулируя величину хода стержня и начало выталкивания п ходу кристаллизации слитка о

Устройство обеспечивает высокое качество полых слитков без трещин на внутренней поверхности за счет благо.

88)

,Q j

20 25 ,Q

.,.

35

894

приятных условий для усадки слитка при кристаллизации.и снижение трудоемкости извлечения стержня из слитка, так как отпадает необходимость в применении специальных устройств для выпрессовки стержня.

Формула изобретения

1 о Устройство для отливки полых слитков, содержащее поддон, уширенную кверху изложницу и конический стержень, установленный соосно и закрепленный в поддоне, отличающееся тем, что, с целью поБЬЩ1ения качества внутренней поверхности слитка и снижения трудоемкости извлечения стержня, оно снабжено цилиндрическими толкателями, выполненными из материала с коэффициентом линейного расширения, превьш1аняцим в 5,0-8,5 раз коэффициент линейного расширения материала изложницы, при этом изложница со стороны поддона выполнена с равномерно расположенными по периметру глухими отверстиями в стенке глубиной 0,6-0,8 высоты изложницы, а толкатели размещены с зазором в этих отверстиях,

2.Устройство по п«1, отличающееся тем, что оно снабжено промежуточными подвижными штоками, выполненными из материала изложницы

и установле;нными в отверстиях между толкателями и поддоном с возможностью взаимодействия с толкателями и поддоном,

3,Устройство по ппо1 и 2, о т - личающее ся тем, что, глухие отверстия в изложнице снабжены системой терморегулирования.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полого слитка | 1983 |

|

SU1088868A1 |

| Способ отливки полых слитков | 1987 |

|

SU1507519A1 |

| Вкладыш для поддона изложницы | 1983 |

|

SU1199439A1 |

| Стержень для отливки полых слитков | 1985 |

|

SU1299701A1 |

| Устройство для отливки слитков | 1983 |

|

SU1194569A1 |

| Устройство для отливки слитков | 1986 |

|

SU1382582A1 |

| Изложница | 1988 |

|

SU1675030A1 |

| Способ изготовления полых заготовок | 1987 |

|

SU1470430A1 |

| Устройство для получения полого слитка | 1987 |

|

SU1526888A1 |

| Изложница для отливки многогранных слитков | 1982 |

|

SU1058710A1 |

Изобретение относится к черной металлургии, в частности к устройствам для отливки слитков, и может быть использовано для получения полых слитков Цель изобретения - повышение качества внутренней поверхности слитка и снижение трудоемкости извлечения, стержня. Устройство содержит поддон 1, уширенную кверху изложницу 2 и конический стержень 3, закрепленный в поддоне. В изложнице 2 со стороны поддона выполнены равномерно по периметру глухие отверстия 4 глубиной 0,6 - 0,8 ее высоты, в которых размещены с зазором толкатели 5 из материала с коэффициентом линейного расширения в 5 - 8,5 раза больше, чем у материала изложницы, и подвижные штоки 6 из материала изложницы. Изложница снабжена прибыльной надставкой 7 и системой терморегулирования глухих отверстий. 2 з.п. ф-лы, 2 ил о S (Л

Фиг.2

| 0 |

|

SU172966A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Стержень для получения полого слитка | 1981 |

|

SU1069928A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| М,: Машиностроение, 1967, с„228-229 | |||

| Способ изготовления полых заготовок | 1977 |

|

SU722659A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-04-15—Публикация

1986-07-07—Подача