2. Устройство по п. 2, отличающееся тем, что на поверхности смыкания полуформ по

периметру выполнены: канавки, заполненные термостойкой резиной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для формования и вулканизации покрышек | 1973 |

|

SU430605A1 |

| Пресс-форма для литья полимерных изделий с криволинейным отверстием | 1983 |

|

SU1154097A1 |

| Литьевая форма | 1980 |

|

SU889448A1 |

| Литьевая пресс-форма | 1972 |

|

SU656265A2 |

| Устройство для выгрузки свулканизованных покрышек | 1980 |

|

SU904250A1 |

| Форма для изготовления тел вращения из бетонных смесей | 1979 |

|

SU870157A1 |

| ВУЛКАНИЗАТОР ДЛЯ КОЛЬЦЕВЫХ РЕЗИНОВЫХ ИЗДЕЛИЙ | 1971 |

|

SU304147A1 |

| Способ формования стеклянной тары | 1978 |

|

SU953976A3 |

| Литьевая форма для изготовления изделий из полимерных материалов | 1981 |

|

SU958111A1 |

| Устройство для формования стеклянной тары | 1978 |

|

SU963458A3 |

1. УСТРОЙСТВО ДЛЯ ВАКУУМНО-. ГО ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ МАТЕРИАЛОВ, содержащее форму, формующая полость которой сообщена каналами с системой вакуумирования. отличающееся тем, что, с целью формования на конце трубы сложного профиля, форма выполнена в виде шарнирно соединенных полуформ и снабжена смонтированными на нижней полуфррме подпружиненной пробкой для герметизации конца трубы н шарнирно установленной вдоль нижней пЬлуформы защелкой, снабженной на одном конце упором, взаимодействующим с пробкой, а на другом конце - поворотным рычагом с толкателем, и закрепленными на верхней полуформе C-o6pci3HtOki рыч.агом смыкания полуформ/ взаимодействующим с толкателем защелки, и копирной пластиной для взаимодействия с пробкой, причем на боковой стороне одной из полуформ О) закреплены.:Направляющие, выпоилненные в виде пластины с радиусными фасками на конце. 4;ib

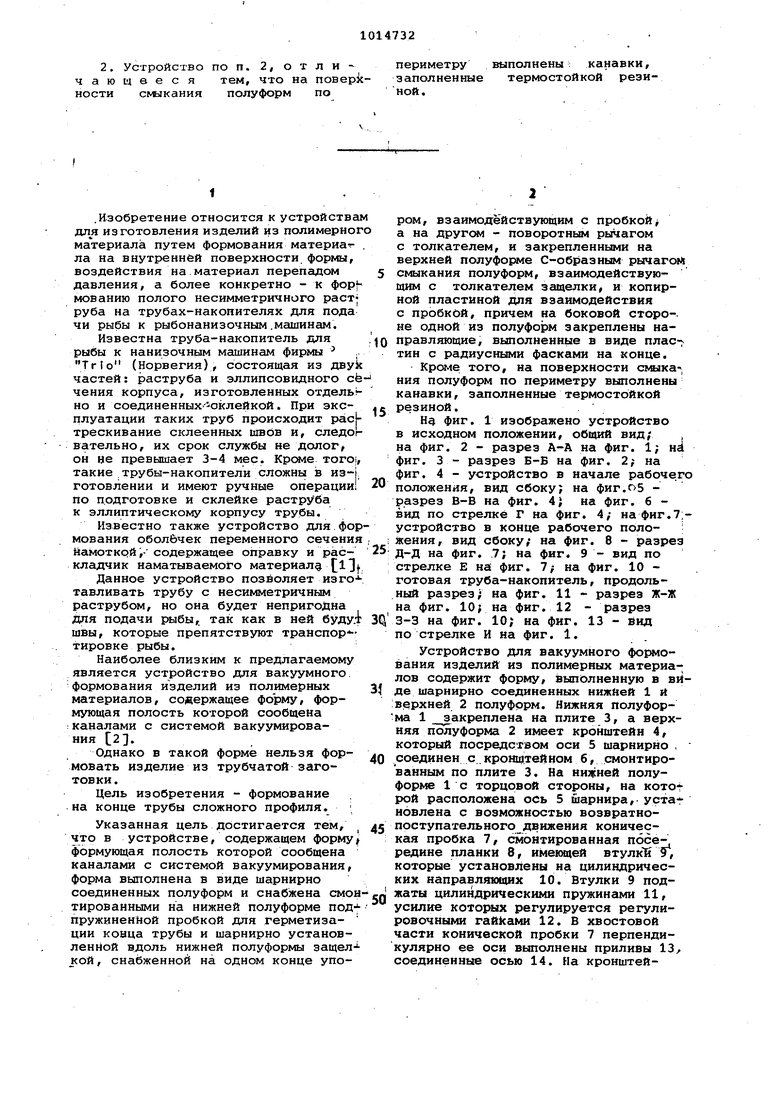

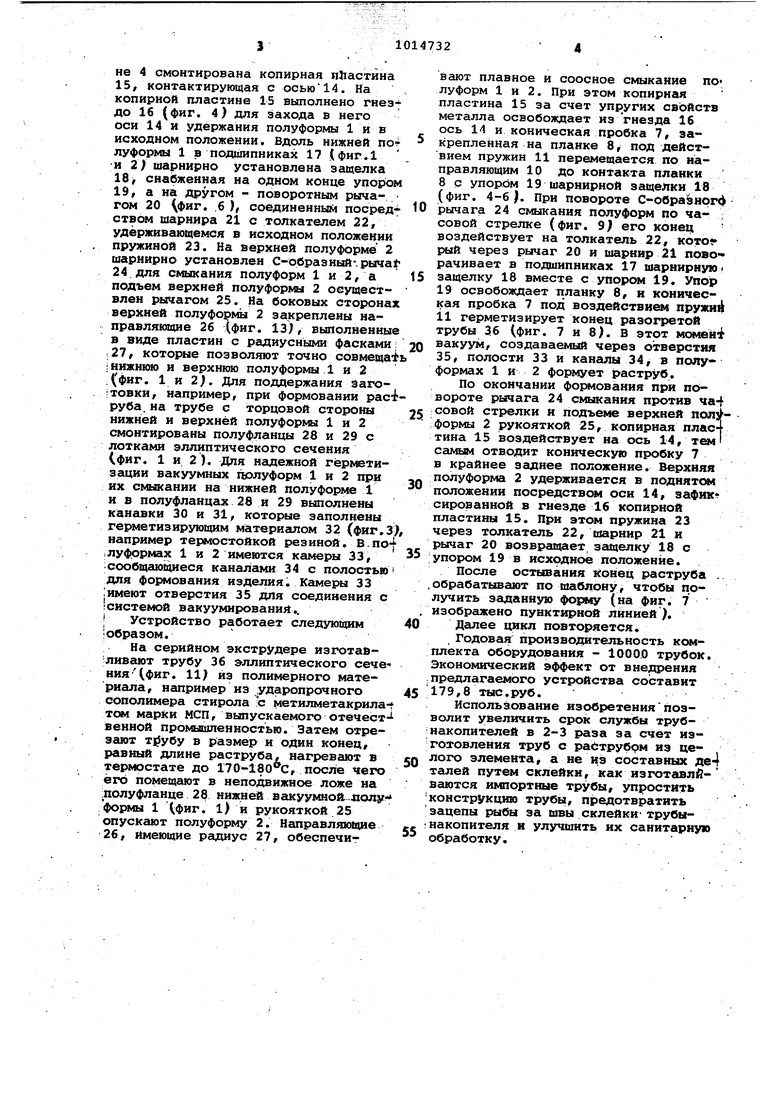

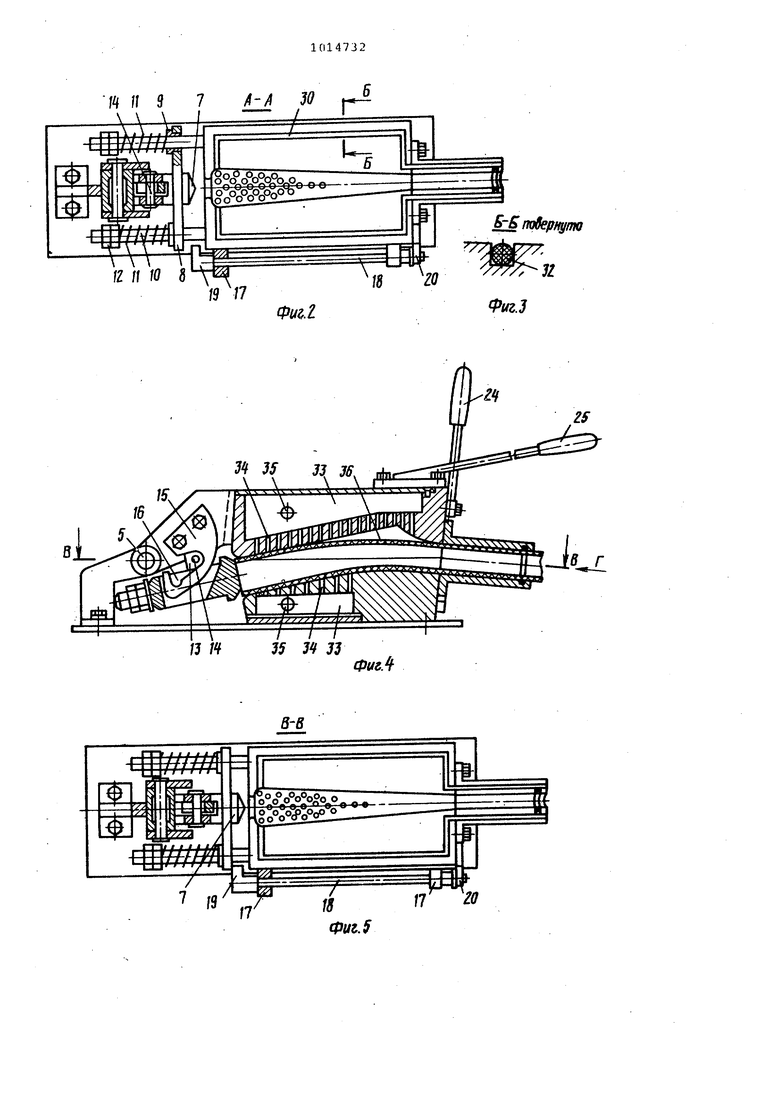

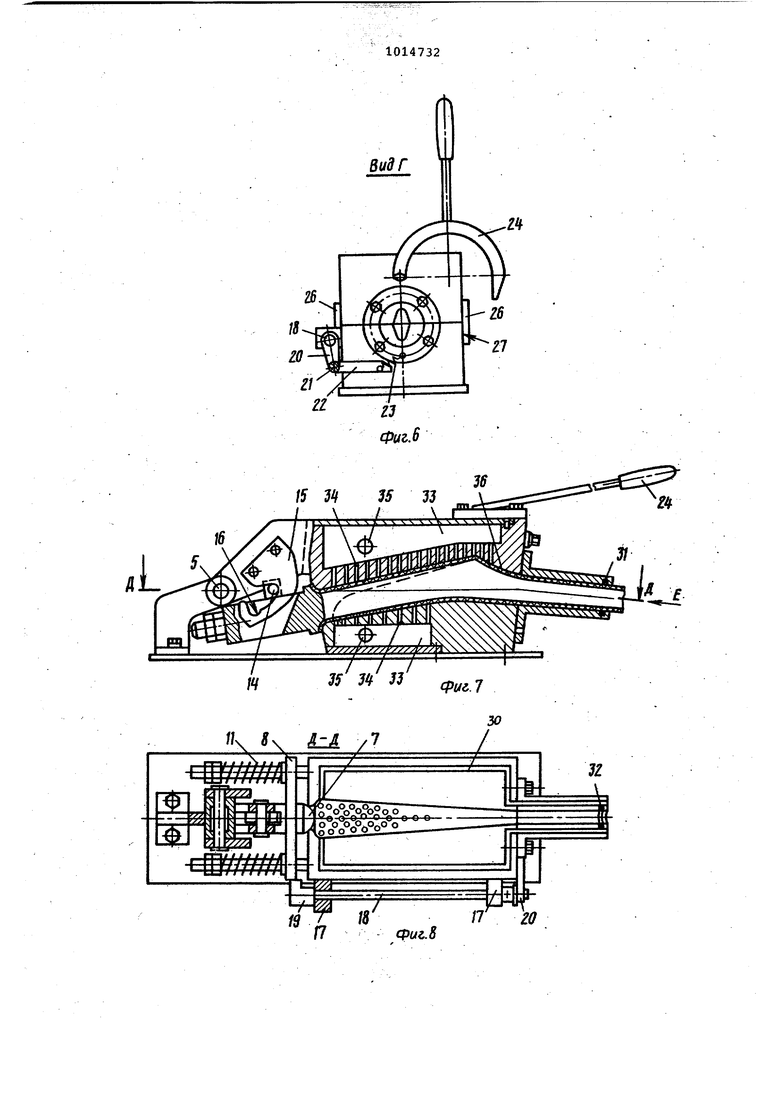

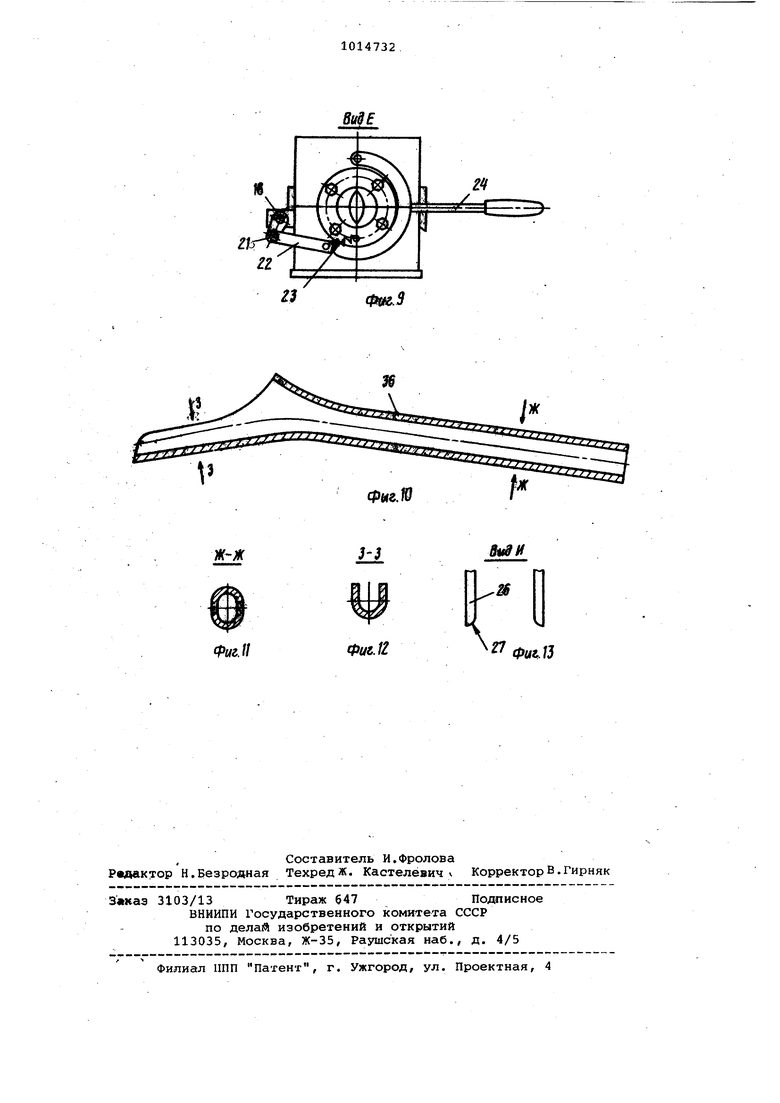

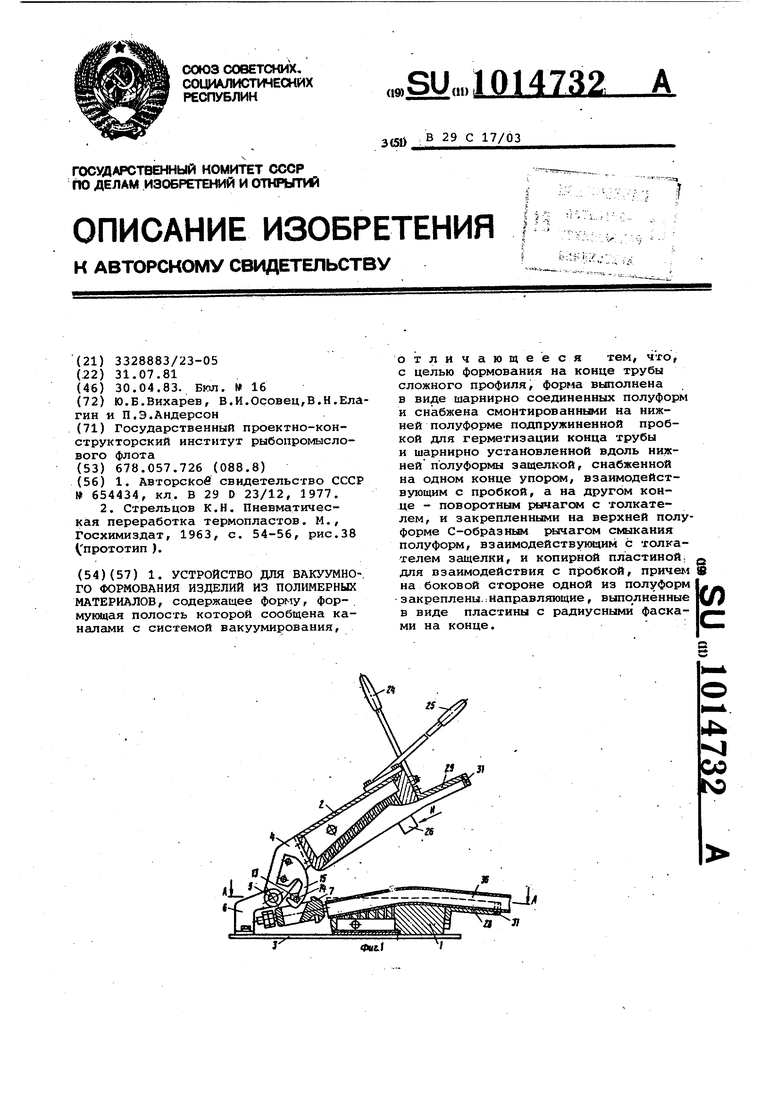

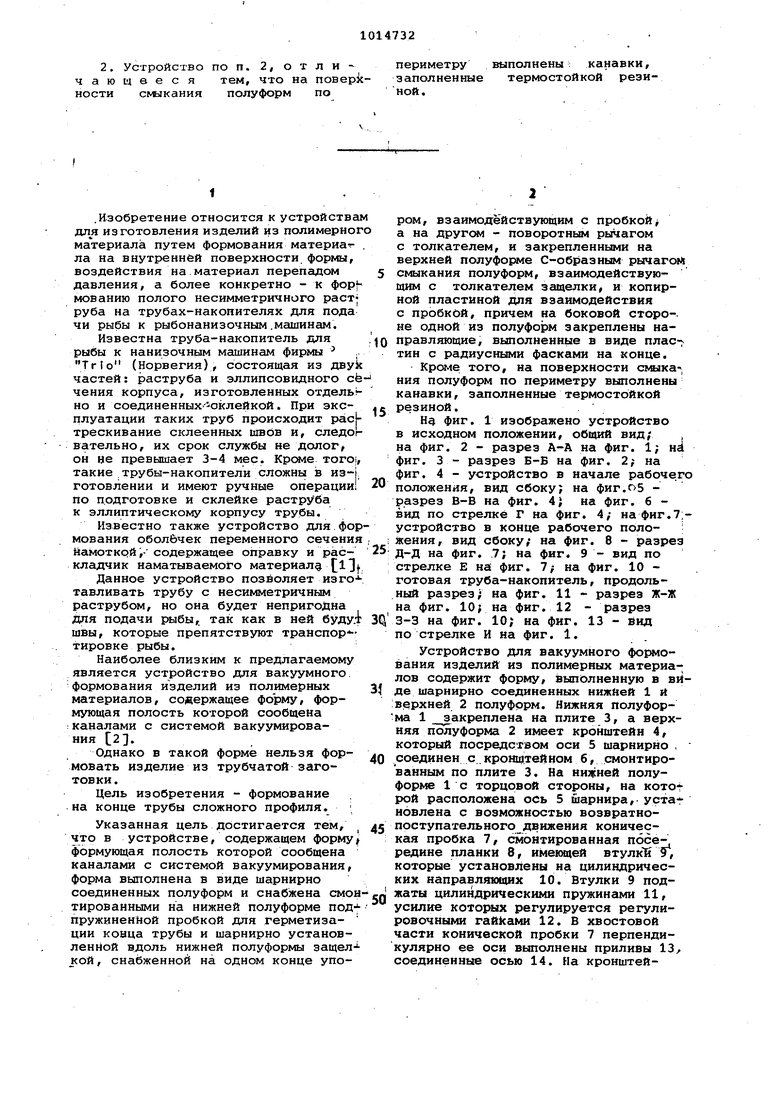

.Изобретение относится к устройствам для изготовления изделий из полимерног материала путем формования материалла на внутренней поверхности формы, воздействия на.материал перепадом давления, а более конкретно - к форь мованию полого несимметричного раструба на трубах-накопителях для пода чи рыбы к рыбонанизочным.машинам. Известна труба-накопитель для рыбы к нанизочным машинам фирмы . Trfo (Норвегия), состоящая из двуй частей: раструба и эллипсовидного сё чения корпуса, изготовленных отдель но и соединенных-оклейкой. При эксплуатации таких труб происходит рас{трескивание склеенных швов и, следог вательно, их срок службы не долог, он не превьпиает 3-4 мес. того;, такие трубы-накопители сложны в из-j. готовлении и имеют ручные операции Jto подготовке и склейке раструба к эллиптическому корпусу трубы. Известно также устройство для фор мования оболбчек переменного сечения намоткой,-содержащее оправку и ра.складчик наматываемого материалу 13f Данное устройство позволяет изготавливать трубу с несимметричным раструбом, но она будет непригодна для подачи рыбы, так как в ней буду.т швы, которые препятствуют транспор -тировке рыбы. Наиболее близким к предлагаемому является устройство для вакуумного формования изделий из полимерных материалов, содержащее форму, формующая полость которой сообщена :каналами с системой вакуумирования 2. Однако в такой форме нельзя формовать изделие из трубчатой заготовки. Цель изобретения - формование на конце трубы сложного профиля. Указанная цель достигается тем, , что в устройстве, содержащем форму формующая полость которой сообщена каналами с системой вакуумирования, форма выполнена в виде шарнирно соединенных полуформ и снабжена смонтированными на нижней полуформе под пружиненной пробкой для герметизации конца трубы и шарнирно установленной вдоль нижней полуформы защел- кой, снабженной на одном конце упором, взаимодействующим с пробкой а на другом - поворотным рычагом с толкателем, и закрепленными на верхней полуформе С-образным рычагом смыкания полуформ, взаимодействующим с толкателем защелки« и копирной пластиной для взаимодействия с пробкой, причем на боковой стороне одной из полуформ 3 акреплены направляющие, выполненные в виде пластин с радиусными фасками на конце. Кроме того, на поверхности сьолка, ния полуформ по периметру выполнены канавки, заполненные термостойкой резиной. На фиг. 1 изображено устройство в исходном положении, общий вид; на фиг. 2 - разрез А-А на фиг. 1; не фиг. 3 - разрез Б-Б на фиг. 2; на фиг. 4 - устройство в начале рабоче.го положения, вид сбоку; на фиг. разрез В-В на фиг. 4} на фиг. 6 вид по стрелке Г на фиг. 4; на фиг.7;устройство в конце рабочего положения, вид сбоку; на фиг. 8 - разрез Д-Д на фиг. 7; на фиг. 9 - вид по стрелке Е на фиг. 7/ на фиг. 10 готовая труба-накопитель, продольный разрез; на фиг. 11 - разрез Ж-Ж на фиг. 10; на фиг. 12 - разрез 3-3 на фиг. 10; на фиг. 13 - вид по стрелке И иа фиг. 1. Устройство для вакуумного формования изделий из полимерных материалов содержит форму, выполненную в виде шарнирно соединенных нижней 1 и верхней 2 полуфррм. Нижняя полуформа 1 дакреплена на плите 3, а верхняя полуформа 2 имеет кронштейн 4, который посредством оси 5 шарнирно , соединен с..кронштейном б, смонтированным по плите 3. На нидсней полуформе 1с торцовой стороны, на расположена ось 5 шарнира, ycTat иовлена с возможностью возвратнопоступательного движения коническая пробка 7, вмонтированная посередине плаики 8, имеющей втулк11 Т, которые установлены на цилиндрических направляющих 10. Втулки 9 поджаты цилиндрическими пружинами 11, усилие которых регулируется регулировочными гайками 12. В хвостовой части конической пробки 7 перпендикулярно ее оси выполнены приливы 13, соединенные осью 14. На кронштейне 4 смонтирована копирная пЬастиаа 15, контактирующая с осью14. На копирной пластине 15 выполнено гнездо 16 (фиг. 4) для захода в него оси 14 и удержания полуформы 1 и в исходном положении. Вдоль нижней по луформы 1 в подшипниках 17 .1 и 2| шарнирно установлена защелка 18 снабженная на одном конце упором 19, а на другом - поворотным рыча- . гом 20 фиг. .6), соединенным посредством шарнира 21 с толкателем 22, удерживающемся в исходном положении пружиной 23. На верхней полуформе 2 шарнирно установлен С-образный-.рыча 24.для смыкания полуформ 1 и 2, а подъем верхней полуфоркы 2 осуществлен рычагом 25. На боковых сторонах верхней полуформы 2 закреплены направляющие 26 (фиг. 13), выполненные в виде пластин с радиусными фасками 27f которые позволяют точно совмещат :нижнюю и верхнюю полуформы 1 и 2 Дфиг. 1 и 2). Для поддержания эаго1ТОВКИ, например, при формовании расруба.на трубе с торцовой стороны нижней и верхней полуформы 1 и 2 смонтированы полуфланцы 28 и 29 с лотками эллиптического сечения (.фиг. 1 и 2 ). Для надежной герметизации вакуумных полуформ 1 и 2 при их смыкании на нижней полуформе 1 и в полуфланцгис 28 и 29 выполнены канавки 30 и 31, которые заполнены герметизирующим материалом 32 (фиг.З например термостойкой резиной. В.полуфррмах 1 и 2 имеются камеры 33, :сообщс1ющиеся каналами 34 с полостью для формования изделия. Каме{хя 33 :имеют отверстия 35 для соединения с Системой вакуумированиЯ.. I Устройство работает следующим образом. На серийном экструдере изготаВливают трубу 36 эллиптического сечения (фиг. 11) из полимерного материала, например из ударопрочного сополимера стирола Ъ метилметакрилатом марки МСП, выпускаемого отечественной промышленностью. Затем отрезают в размер и один конец, равный длине раструба, нагревают в термостате до 170-180С, после чего его помещают в неподвижное ложе на .полуфланце 2 нижней вакуумной.41олу форма 1 (фиг. 1) и рукояткой 25 опускают полуформу 2. Направляюацие 26, Имеющие радиус 27, обеспечит вают плавное и соосное смыкание полуформ 1 и 2. При этом копирная пластина 15 за счет уп{)угнх свойств металла освобождает из гнезда 16 ось 14 и коническая пробка 7, закрепленная на планке 8, под действием пружин 11 перемещается по направляющим 10 до контакта планки 8 с упором 19 шарнирной защелки 18 (фиг. 4-6J. При повороте С-обраэнргф рычага 24 смыкания полуформ по ча- ; совой стрелке (фиг. 9 его конец воздействует на толкатель 22, кото рый через рычаг 20 и шарнир 21 поворачивает в подшипниках 17 шарнирную защелку 18 вместе с упором 19, Упор 19 освобождает планку 8, и коническая пробка 7 под воздействием пружн 11 герметизирует конец разогретой трубы 36 (фиг. 7 и 8). В этот момен1 вакуум, создаваемый через отверстия 35, полости 33 и каналы 34, в попуформах 1 и 2 формует раструб. По окончании формования при пс вороте ptanara 24 смыкания против ча- совой стрелки и подъеме верхней полуформы 2 рукояткой 25, копирная плас тина 15 воздействует на ось 14, тем самым отводит коническую пробку 7 в крайнее заднее положение. Верхняя полуформа 2 удерживается в поднятом положении посредством оси 14, эафикг сированной в гнезде 16 копирной пластины 15. При этом пружина 23 через толкатель 22, шарнир 21 и рычаг 20 BOSBpcunaetr згицелку 18 с упором 19 в исходное положение. После остывания к;онец раструба . обрабатывают по шаблону, чтобы получить заданную форму (на фиг. 7 изображено пунктирной линией ). Далее цикл повторяется. Годовая производительность комплекта оборудования - 1000.0 трубок. Экономический эффект от внедрения предлагаемого устройства составит 179,8 тыс.руб. Использование изобретенияпозволит увеличить срок службы трубнакопителей в 2-3 раза за счет изготовления труб с раструбом из целого элемента, а не из составных де4 талей путем склейки, как изготешлЙваются импортные трубы, упростить конструкцию трубы, предотвратигв зацепы рыбы за швы склейки трубынакопителя и улучшить их санитарную обработку. W ff 9 7 /f-/f 30 fZZ-ZfZ /f fO 8 19 n Фиг2 35 W IQ 34 JJ побергупю Фи&Л ч К 3 /

ВаЗЕ

Фиг.Ю

Фиг. 11

Фut.lЗ

Фм.11

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для формирования оболочек переменного сечения | 1977 |

|

SU654434A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Стрельцов К.Н | |||

| Пневматическая переработка термопластов | |||

| М., Госхимиздат, 1963, с | |||

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-31—Подача