1

Изобретение относится к устройствам для центрирования двил ущегося ленточного материала и быть использовано в шинной отрасли промышленности при центрировании профилированных резиновых полос.

Известно устройство для центрирования движуш,егося полосового материала, содержащее барабан, наружная поверхность которого образована подвижными планками, связанными с механизмом их возвратно-поступательного перемещения вдоль оси барабана {.

Однако известное устройство не обеспечивает высокой точности цеитрирования.

Известно также устройство для центрирования движущегося полосового материала, содержащее барабан, наружная поверхность которого образована подвижными направляющими элементами, связанными с механизмом их возвратно-поступательного перемещенпя вдоль оси барабана, и датчик положения кромки материала 2.

В известном устройстве вращение барабана и центрирование материала осуществляется за счет силы трения между материалом и планками барабана при огибании барабана центрируемым материалом под натяжением, что при центрировании, например, профилированных резиновых лент вызывает их деформацию.

Цель изобретения - повышение точности центрирования материала при обеспечении его минимальных деформаций.

Достигается это тем, что предлагаемое устройство, содержащее барабан, наружная поверхность которого образована подвижными направляющими элементами, свяванными с механизмом их возвратно-поступательного перемещения вдоль оси барабана, и датчик положения кромки материала, снабжено кинематически связанными с барабаном и установленными по ходу движения материала соответственно перед барабаном и -noCvie него роликами и приводом для вращения барабана п роликов.

Кроме того, с целью обеспечения надежного сцепления направляющих элементов с центрируемым материалом, направляющие элементы выполнены с гребенчатой рабочей поверхностью.

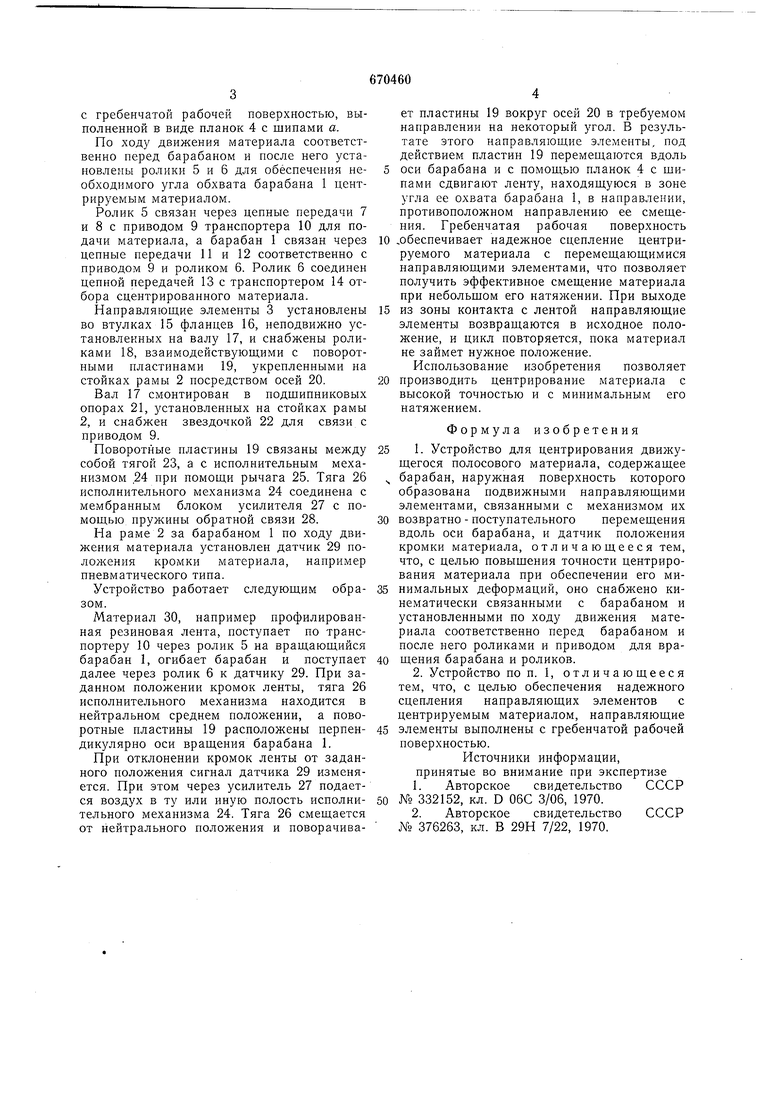

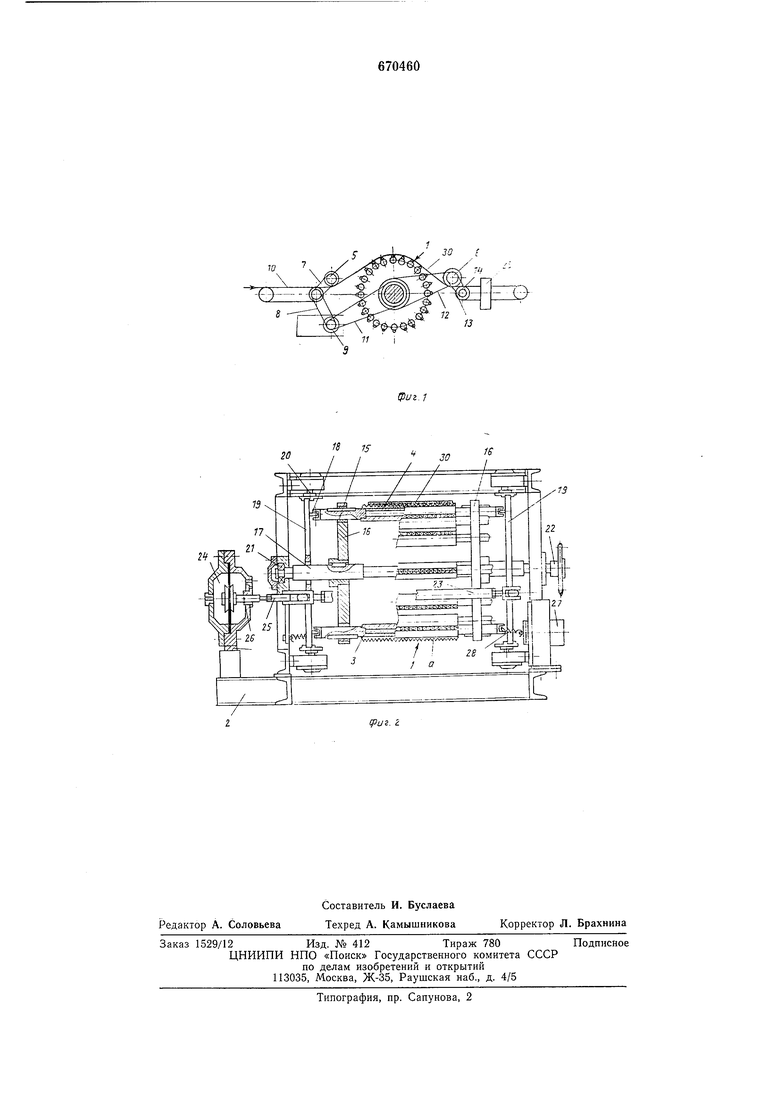

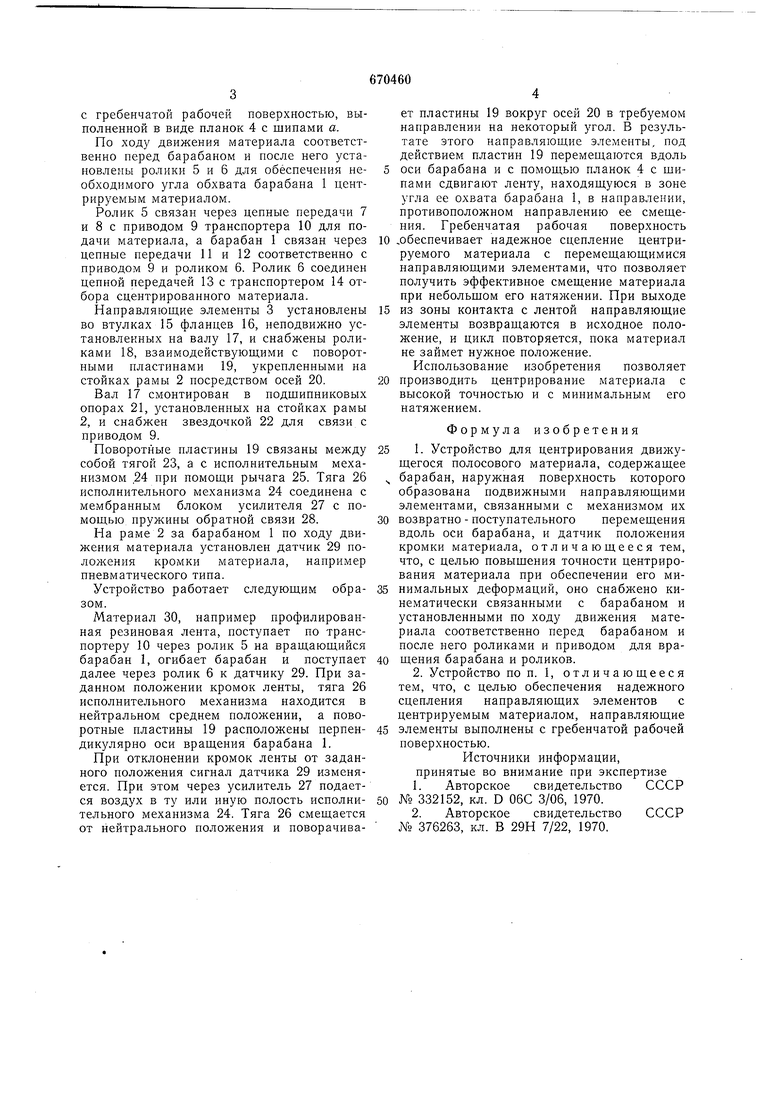

На фиг. 1 изображено предлагаемое устройство, общий вид; на фиг. 2 - общий вид барабана.

Устройство содержит барабан 1, смонтированный на раме 2. Наружная поверхность барабана образована подвижными трубчатыми направляющими элементами 3

с гребенчатой рабочей поверхностью, выполненной в виде планок 4 с шипами а.

По ходу движения материала соответственно перед барабаном и после него установлены ролики 5 и 6 для обеспечения необходимого угла обхвата барабана 1 центрируемым материалом.

Ролик 5 связан через цепные передачи 7 и 8 с приводом 9 транспортера 10 для подачи материала, а барабан 1 связан через цепные передачи 11 и 12 соответственно с приводом 9 и роликом 6. Ролик 6 соединен цепной передачей 13 с транспортером 14 отбора сцентрированного материала.

Направляющие элементы 3 установлены во втулках 15 фланцев 16, неподвижно установленных на валу 17, и снабжены роликами 18, взаимодейств)пощими с поворотными пластинами 19, укрепленными на стойках рамы 2 посредством осей 20.

Вал 17 смонтирован в подшипниковых опорах 21, остановленных на стойках рамы 2, и снабжен звездочкой 22 для связи с приводом 9.

Поворотные пластины 19 связаны между собой тягой 23, а с исполнительным механизмом .24 при помощи рычага 25. Тяга 26 исполнительного механизма 24 соединена с мембранным блоком усилителя 27 с помощью пружины обратной связи 28.

Па раме 2 за барабаном 1 по ходу движения материала установлен датчик 29 положения кромки материала, например пневматического типа.

Устройство работает следующим образом.

Материал 30, например профилированная резиновая лента, поступает по транспортеру 10 через ролик 5 на вращающийся барабан 1, огибает барабан и поступает далее через ролик 6 к датчику 29. При заданном положении кромок ленты, тяга 26 исполнительного механизма находится в нейтральном среднем положении, а поворотные пластины 19 расположены перпендикулярно оси вращения барабана 1.

При отклонении кромок ленты от заданного положения сигнал датчика 29 изменяется. При этом через усилитель 27 подается воздух в ту или иную полость исполнительного механизма 24. Тяга 26 смещается от нейтрального положения и поворачивает пластины 19 вокруг осей 20 в требуемом направлении на некоторый угол. В результате этого направляющие элементы, под действием пластин 19 перемещаются вдоль 5 оси барабана и с помощью планок 4 с шипами сдвигают ленту, находящуюся в зоне угла ее охвата барабана 1, в направлении, противоположном направлению ее смещения. Гребенчатая рабочая поверхность

0 .обеспечивает надежное сцепление центрируемого материала с перемещающимися направляющими элементами, что позволяет получить эффективное смещение материала при небольшом его натяжении. При выходе

5 из зоны контакта с лентой направляющие элементы возвращаются в исходное положение, и цикл новторяется, пока материал не займет нужное положение. Использование изобретения позволяет

0 производить центрирование материала с высокой точностью и с минимальным его натяжением.

Формула изобретения

5 1. Устройство для центрирования движущегося полосового материала, содержащее барабан, наружная поверхность которого образована подвижными направляющими элементами, связанными с механизмом их

0 возвратно - поступательного перемещения вдоль оси барабана, и датчик положения кромки материала, отличающееся тем, что, с целью повышения точности центрирования материала при обеспечении его минимальных деформаций, оно снабжено кинематически связанными с барабаном и установленными по ходу движения материала соответственно перед барабаном и после него роликами и приводом для вра0 шения барабана и роликов.

2. Устройство по п. 1, отличаюшееся тем, что, с целью обеспечения надежного сценления направляющих элементов с центрируемым материалом, направляющие

5 элементы выполнены с гребенчатой рабочей поверхностью.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР 0 № 332152, кл. D 06С 3/06, 1970.

2.Авторское свидетельство СССР № 376263, кл. В 29Н 7/22, 1970.

w

13

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для центрирования движущегося полосового материала | 1985 |

|

SU1240619A2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1982 |

|

SU1086641A1 |

| Устройство для центрирования полосового материала | 1990 |

|

SU1719294A1 |

| Устройство для центрирования движущегося полосового материала | 1988 |

|

SU1565721A1 |

| Устройство для намотки ленточного материала на бобину | 1990 |

|

SU1726344A2 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1992 |

|

RU2008245C1 |

| Устройство для центрирования движущегося полосового материала | 1983 |

|

SU1164178A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ПОЛОСОВОГО МАТЕРИАЛА | 1984 |

|

SU1159235A2 |

| Агрегат для изготовления декоративного ранта для деталей низа обуви | 1982 |

|

SU1063377A1 |

| Устройство для центрирования движущегося полосового материала | 1990 |

|

SU1761545A2 |

1 15

20

15

сриг. i

Авторы

Даты

1979-06-30—Публикация

1978-02-20—Подача