Изобретение относится к оборудованию шинной и резинотехнической промышленности и может быть использовано для центрирования резинокордных материалов, например а линиях обрезинивания корда или агрегатах раскроя.

Известно устройство для центрирования ленточного материала, содержащее барабан, наружная поверхность которого образована расположенными вдоль его оси по.пружиненными планками, прикрепленными с помощью оеей с возможностью поворота с даух сторон центральной части барабана. Центральная часть барабана установлена иа оси посредством подшипников. На внутренней поверхности планок аыполнены копиры, взаимодействующие с роНиками, смонтированными на каретке, установленной на оси барабана с возможностью вращения и перемещения вдоль оси с помощью пневмоцилиндров, по сигналу датчиков, фиксирующих от;;лрнение материала от номинального положения в поперечном направлении.

Недостатком зтого устройства является сложность конструк11ии, невысокая точность центрирования (± 5 мм и ниже) и замед ленное срабатывание механизма, тик как планки не смещаются в осевом направлеНИИ, а только поднимаются, лишь после чего материал ползет вверх по планкам. Позтому устройство применимо для центрирования при невысоких скоростях (не более 10 м/мин).

Известно устройство для центрирования ленточного материала, содержащее две пары направляющих роликов, расположенных с двух сторон материала под углом к направлению его подачи и прикрепленных к рычажным двухкоромысловым механизмам, перемещаемым ni евмоцилиндрами. При отклонении ленточного материала от заданного положения по сигналу датчиков срабатывает один из пневмоцилиндров. в результате соответствующий рычажный механизм с одной стороны материала прижимает друг к другу роликами, которые зажимают край материала. Вследствие углевого расположения роликов к направлению подачи материал возвращается в заданное положение.

Недостаток данного устройства заключается в том, что рычажные механизмы обеспечивают зажатие ролики материала по краям для смещения его в направлении, поперечном движению, что вызывает при большой ширине резинокордного материала (1200-1400 мм) смятие и повреждение его.

Наиболее близким по технической сущности является устройство для центрирования ленточного материала, содержащее барабан, образованный планками,которые связаны с механизмом их перемещения относительно оси барабана, связанный с механизмом поворота относительно оси барабана копирный диск, ролики для его взаимодействия с барабаном и датчик контроля положения материала.

Устройство крайне сложно по конструкции, кроме того при боковом смещении материала влево или вправо на нем с одного из краев возникает слабина, то есть материал образует форму конуса, а планочный барабан имеет цилиндрическую форму. В результате возникает зазор между материалом и барабаном, материал касается не всей поверхности барабана, а только у одной из боковых кромок возникает проскальзывание материала относительно планок, что значительно снижает точность центрирования,

Целью изобретения является повышение точности центрирования и быстродействия устройства.

Поставленная цель достигается тем, что в устройстве механизм перемещения каждой планки выполнен в виде связанного с одним концом каждой планки шарнирного параллелограмма, шатун которого параллелен оси барабана, а ролики для связи с копирным диском закреплены на этом шатуне. Кроме того поворотные рычаги установлены на валу с возможностью регулирования их положения вдоль оси барабана. Устройство снабжено механизмом регулирования поворота копирного диска, выполненным в виде механизма перемещения, связанного с ним кронштейна и установленной на кронштейне оси для закрепления на ней копирного диска.

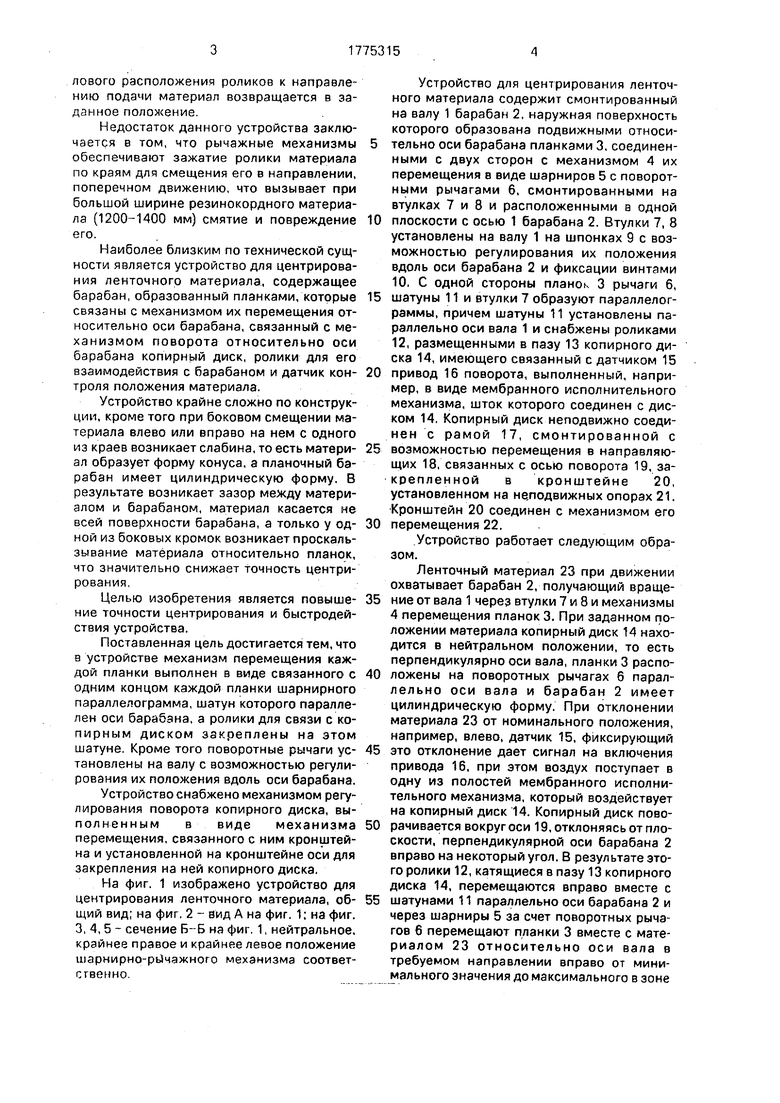

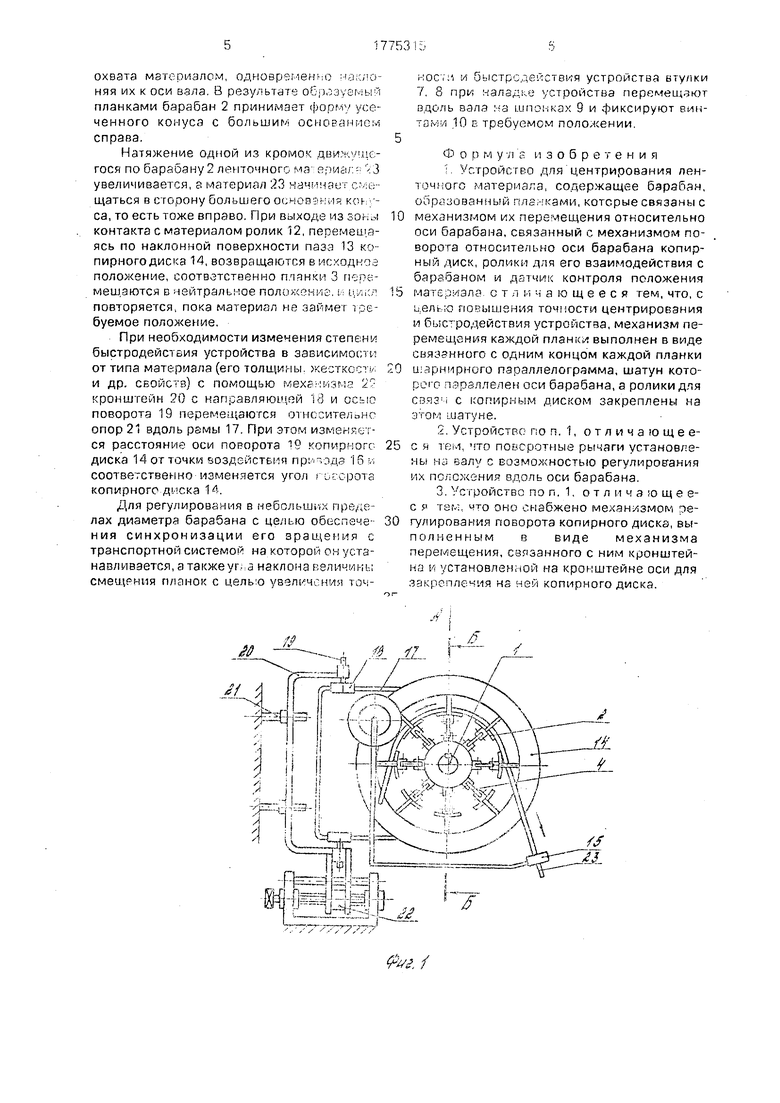

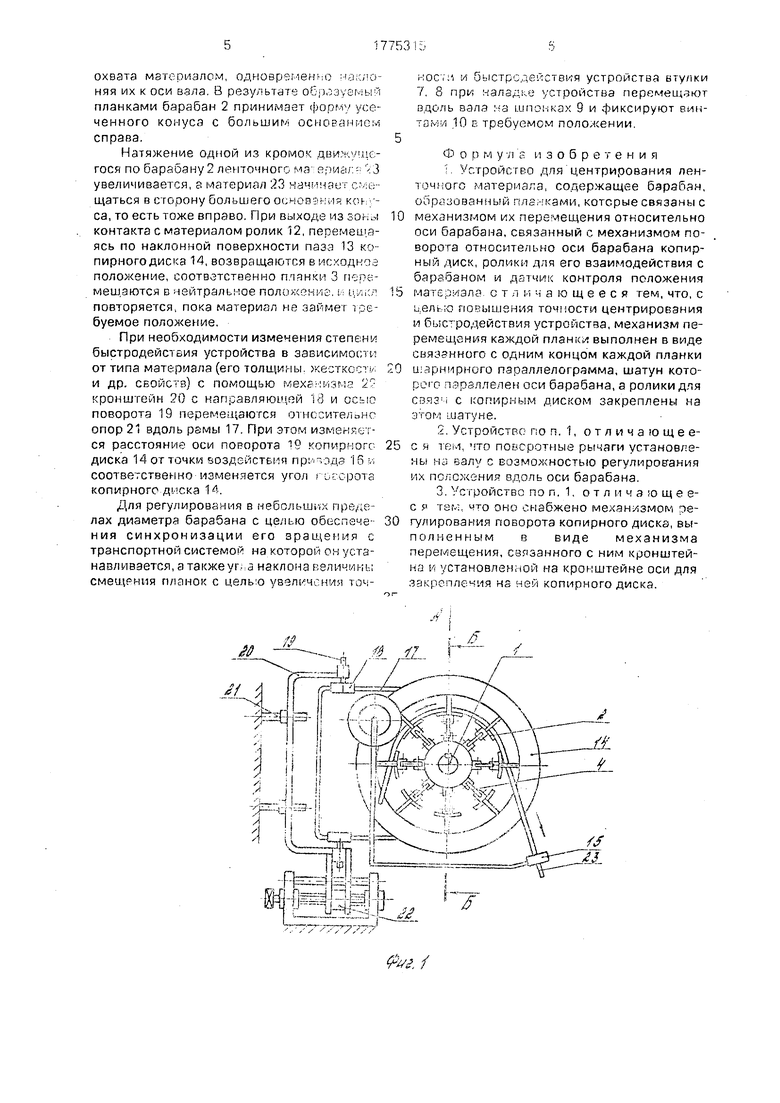

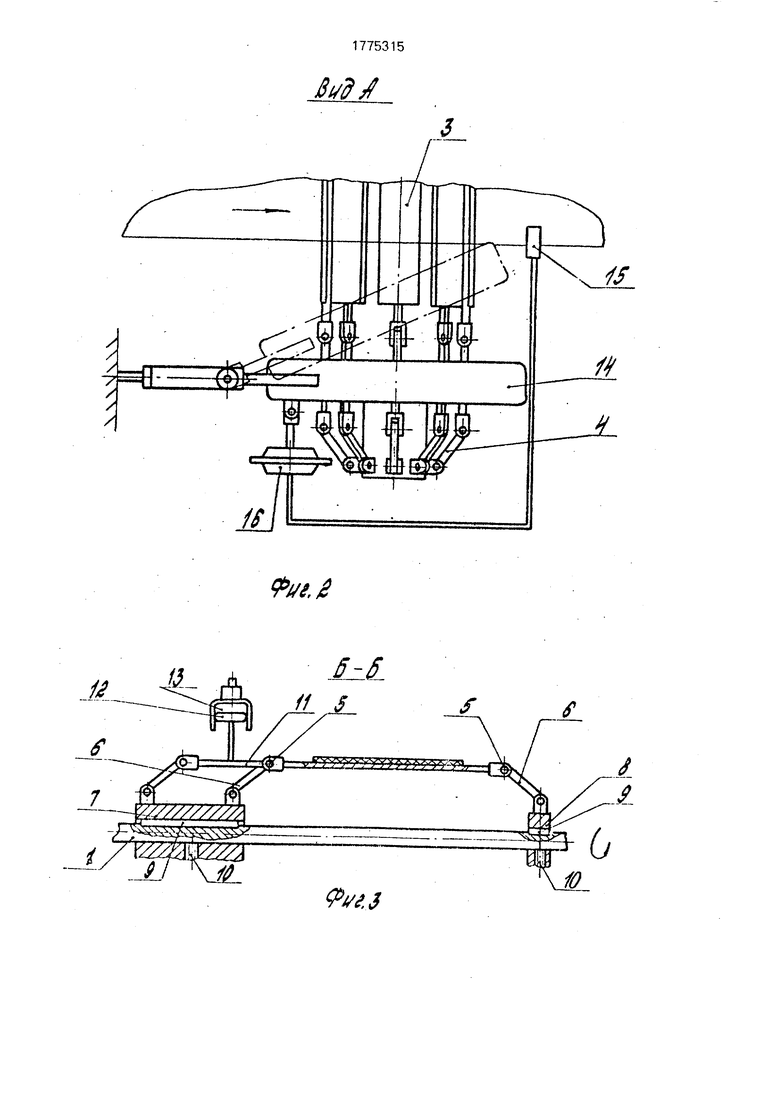

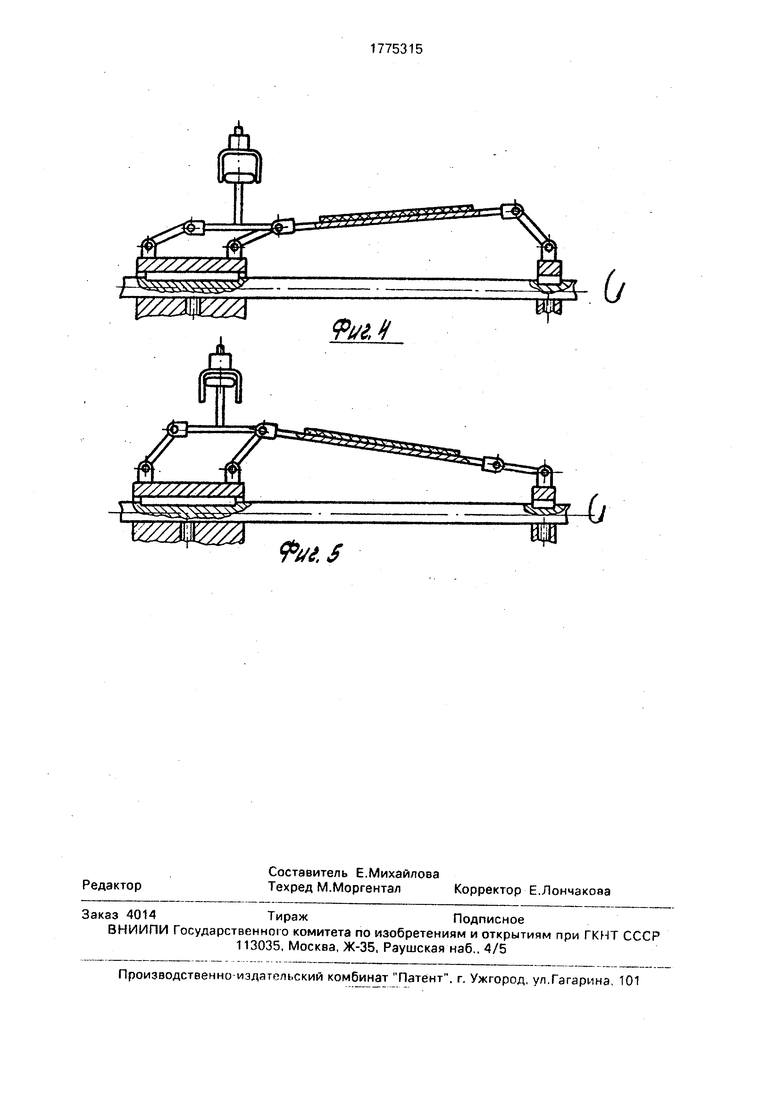

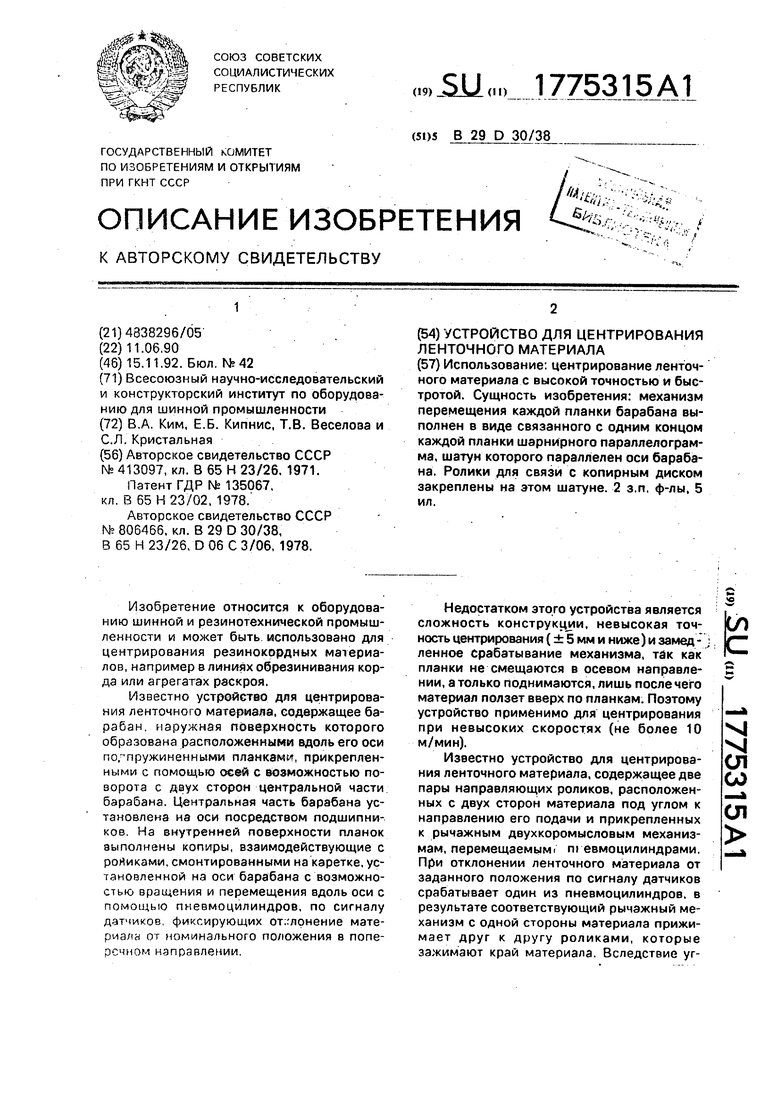

На фиг. 1 изображено устройство для центрирования ленточного материала, общий вид; на фиг. 2 - вид А на фиг. 1; на фиг. 3,4,5- сечение Б--Б на фиг. 1, нейтральное, крайнее правое и крайнее левое положение шарнирно-рь)цажного механизма соответсгвенно.

Устройство для центрирования ленточного материала содержит смонтированный на валу 1 барабан 2, наружная поверхность которого образована подвижными относительно оси барабана планками 3, соединенными с двух сторон с механизмом 4 их перемещения в виде шарниров 5 с поворотными рычагами 6. смонтированными на втулках 7 и 8 и расположенными в одной

0 плоскости с осью 1 барабана 2. Втулки 7, 8 установлены на валу 1 на шпонках 9 с возможностью регулирования их положения вдоль оси барабана 2 и фиксации винтами 10, С одной стороны планок 3 рычаги 6,

5 шатуны 11 и втулки 7 образуют параллелограммы, причем шатуны 11 установлены параллельно оси вала 1 и снабжены роликами 12, размещенными в пазу 13 копирного диска 14, имеющего связанный с датчиком 15

0 привод 16 поворота, выполненный, например, в виде мембранного исполнительного механизма, шток которого соединен с диском 14. Копирный диск неподвижно соединен с рамой 17, смонтированной с

5 возможностью перемещения в направляющих 18, связанных с осью поворота 19.закрепленной в кронштейне 20, установленном на неподвижных опорах 21. Кронштейн 20 соединен с механизмом его

0 перемещения 22.

Устройство работает следующим образом.

Ленточный материал 23 при движении охватывает барабан 2, получающий вращение от вала 1 через втулки 7 и 8 и механизмы 4 перемещения планок 3. При заданном положении материала копирный диск 14 находится в нейтральном положении, то есть перпендикулярно оси вала, планки 3 расположены на поворотных рычагах б параллельно оси вала и барабан 2 имеет цилиндрическую форму. При отклонении материала 23 от номинального положения, например, влево, датчик 15, фиксирующий

5 это отклонение дает сигнал на включения привода 16. при этом воздух поступает в одну из полостей мембранного исполнительного механизма, который воздействует на копирный диск 14. Копирный диск поворачивается вокруг оси 19, отклоняясь от плоскости, перпендикулярной оси барабана 2 вправо на некоторый угол. В результате этого ролики 12, катящиеся в пазу 13 копирного диска 14, перемещаются вправо вместе с

5 шатунами 11 параллельно оси барабана 2 и через шарниры 5 за счет поворотных рычагов 6 перемещают планки 3 вместе с материалом 23 относительно оси вала в требуемом направлении вправо от минимального значения до максимального в зоне

охвата материалом, одновременно ; а:;лоняя их к оси вала. В результате образуемый планками барабан 2 принимает рорму усеченного конуса с большир основанием справа.

Натяжение одной из кромок двиху.цегося по барабану 2 ленточного ма епиаг.- 3 увеличивается, а материал 23 начинает смещаться в сторону большего осчовзкия конуса, то есть тоже вправо. При выходе из зоны контакта с материалом ролик 12, перемещаясь по наклонной поверхности паза 13 копирного диска 14, возвращаются в исходноа положение, соотвэтстаенно плянки 3 перемещаются Б нейтральное полох еки. i повторяется, пока материал не займет требуемое положение.

При необходимости изменения степени быстродействия устройства в зависимости от типа материала (его толщиньг жесткост /; и др. свойств) с помощью Mexa--:i.i3M3 2 кронштейн 20 с направляющей 18 и осью поворота 19 перемещаются относительно опор 21 вдоль рамы 17. При этом изменяется расстояние оси поворота 19 копириогс диска 14 отточки воздействия пр1..одз 15 ;.-: соответственно изменяется угол гоесрота копирногс диска .

Для регулирования в небольших пределах диаметра барабана с целью обеспечения синхронизации его зраидения с транспортной системой на которой он устанавливается, а также уг;.а наклона величмкь; смещения планок с целью увелг/чсния ..-jLLn...p

кос .;. и оыстрсдеЛствия устройства втулки 7. 8 при налздке устройства перемещают вдоль вала -зз шпонках 9 и фиксируют винтами 10 Е требуемом положении.

Ф о р м у -ц изобретения к Устройство для центрирования ленточ.чогс материала, содержащее барабан, о5разованнь й планками, которые связаны с механизмом их перемещения относительно оси барабана, связанный с механизмом поворота относительно оси барабана копирный диск, ролики для его взаимодействия с барабаном и датчик контроля положения рлатериалэ, с т л и чающееся тем, что, с целью повышения точности центрирования и быстродействия устройства, механизм перемещения каждой планкйл выполнен в виде связанного с одним концом каждой планки 1л;арнирного параллелограмма, шатун котороге параллелен оси барабана, а ролики для сзязч с копирным диском закреплены на этом шатуне.

2.Устройство по п. 1, отличающеес я тем, что поворотные рычаги установлены на валу с возможностью регулирования их положения вдоль оси барабана.

3.Устройство по п. 1. отличающеес я тем, что оно снабжено механизмом регулирования поворота копирного диска, выполненным в виде механизма перемещения, связанного с ним кронштейна 1л установленной на кронштейне оси для закрепления HS ней копирного диска.

/

%1 /

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для подачи многослойного настила к вырубочному прессу | 1981 |

|

SU1036648A1 |

| Устройство для центрирования ленточногоМАТЕРиАлА | 1978 |

|

SU806466A1 |

| УСТРОЙСТВО для ЦЕНТРИРОВАНИЯ и ШИРЕНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1972 |

|

SU350891A1 |

| Устройство для подготовки радиоэлементов с осевыми выводами к монтажу | 1986 |

|

SU1370805A2 |

| Устройство для гибки зигзагообразных нагревателей | 1987 |

|

SU1540897A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ЛЕНТОЧНОГО МАТЕРИАЛА | 1992 |

|

RU2015096C1 |

| Трафаретная многокрасочная печатная машина | 1977 |

|

SU1003744A3 |

| Автоматическая линия формирования садки кирпича на печной вагонетке | 1983 |

|

SU1178604A1 |

| СПОСОБ РЕГУЛИРОВАНИЯ КУРСОВОГО ДВИЖЕНИЯ ТРУБОУКЛАДЧИКА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2019496C1 |

| Устройство для центрирования движущегося материала | 1981 |

|

SU1014793A2 |

Использование: центрирование ленточного материала с высокой точностью и быстротой. Сущность изобретения: механизм перемещения каждой планки барабана выполнен в виде связанного с одним концом каждой планки шарнирного параллелограмма, шатун которого параллелен оси барабана. Ролики для связи с копирным диском закреплены на этом шатуне. 2 з.п, ф-лы, 5 ил.

ifaij A ф8 OTTE W////////yA . ./.... r я / r-CC J if-AU V -t-twUiiJ 1/ Jj / fe- Л И1 )ИvE aia a

f.S

Щ

| 1971 |

|

SU413097A1 | |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство станционной централизации и блокировочной сигнализации | 1915 |

|

SU1971A1 |

| кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-11-15—Публикация

1990-06-11—Подача