Изобретение относится к сельскому хозяйству, в частности к хлопкоочистительной промьшленности, и может быть использовано на хлопкоочистительных заводах при приемке и после- дующей подаче хлопка на переработку. Целью изобретения является повышение надежности в работе за счет устранения забоев и самоочистки грабельных планок.

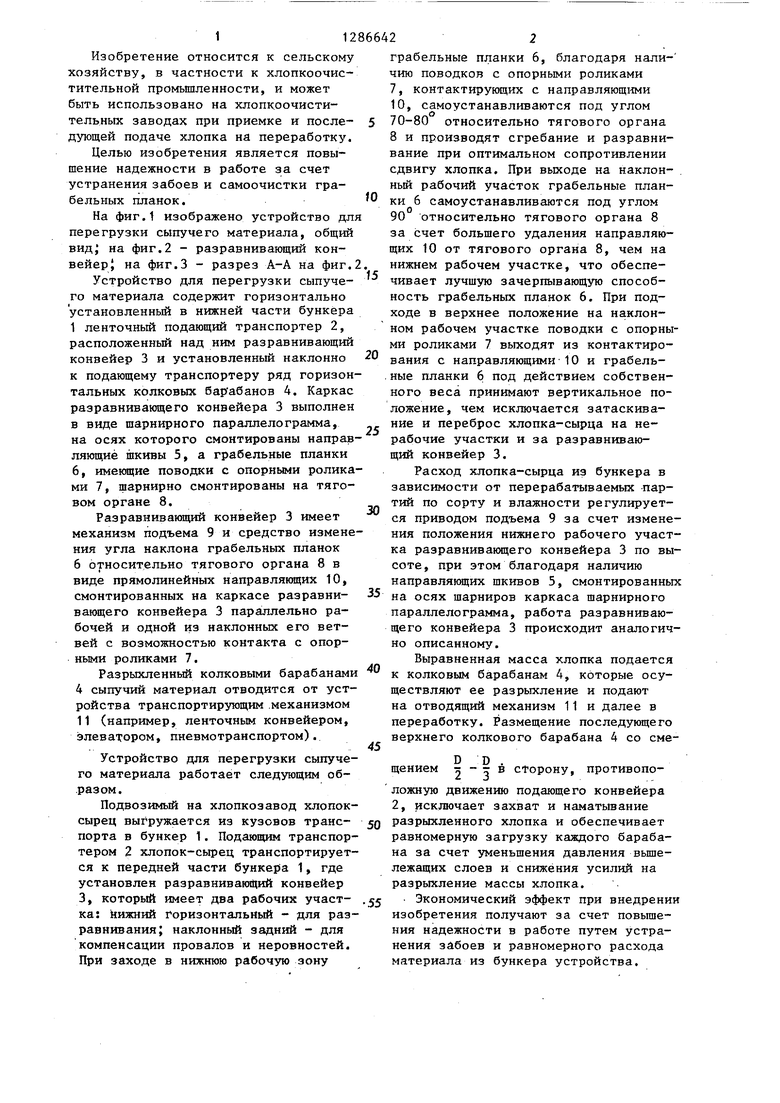

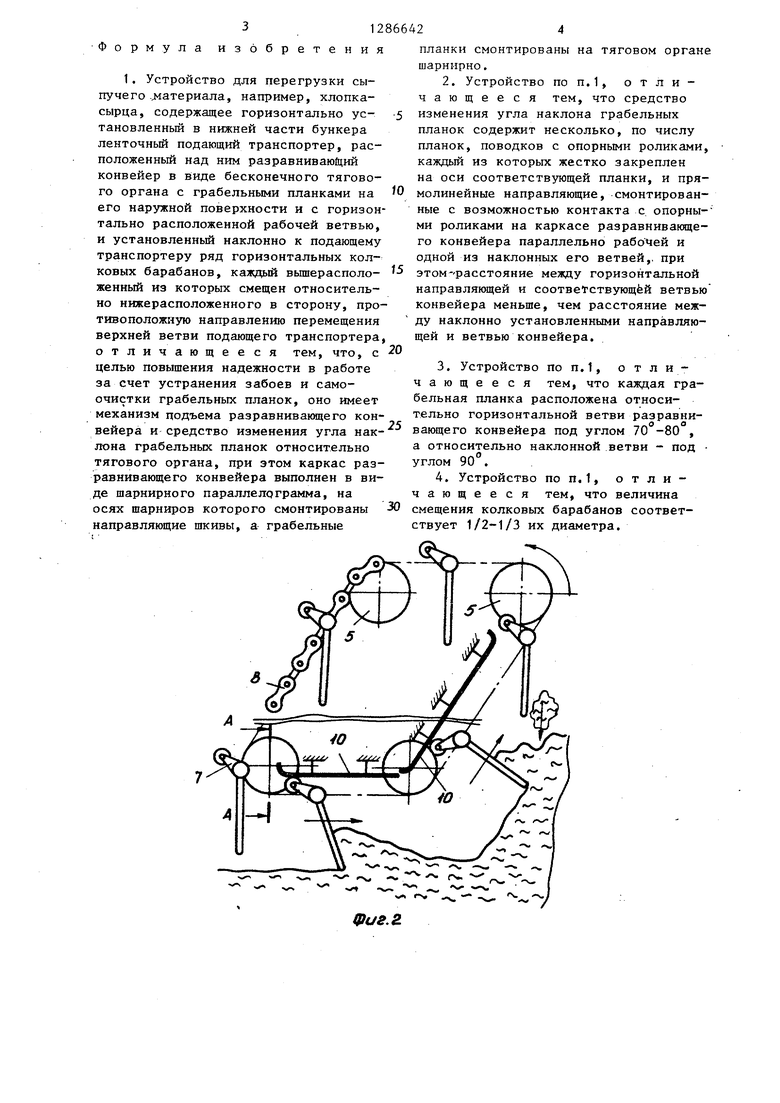

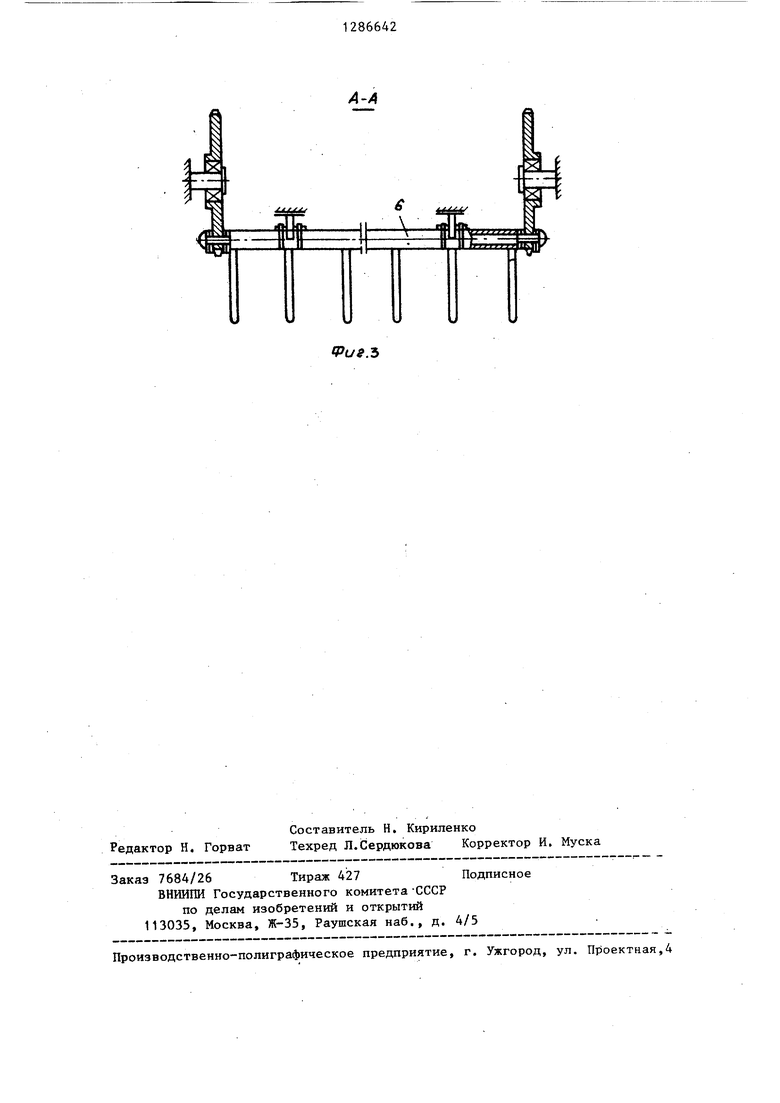

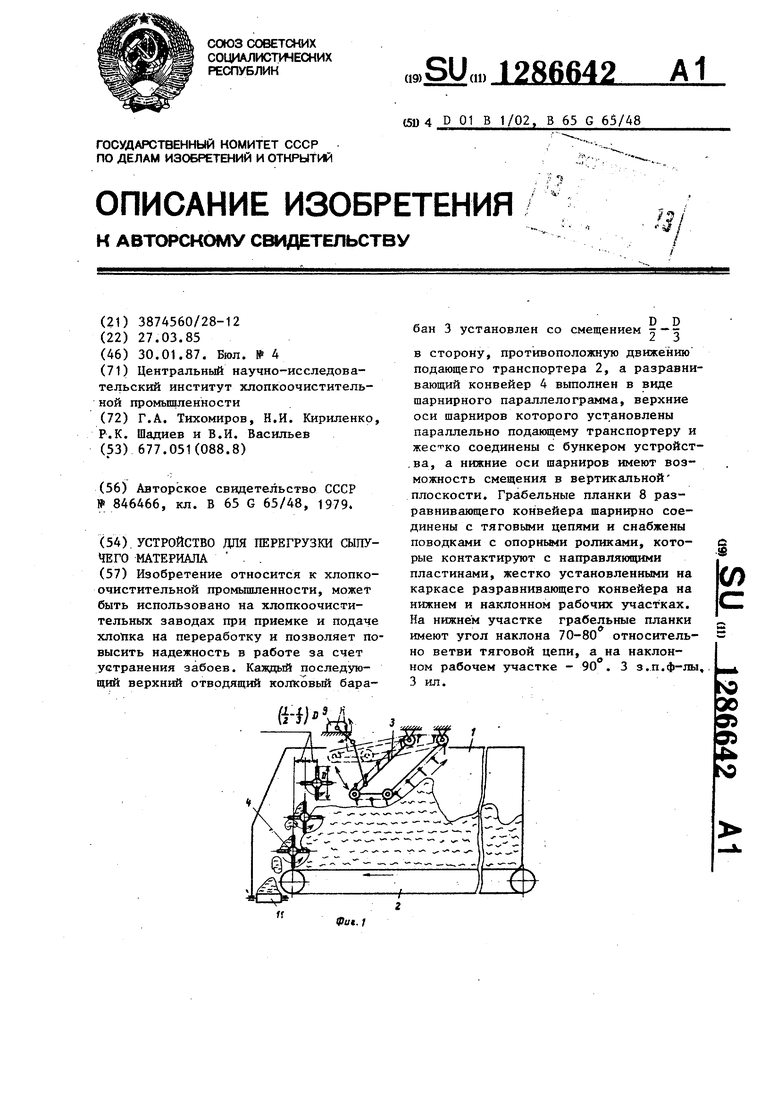

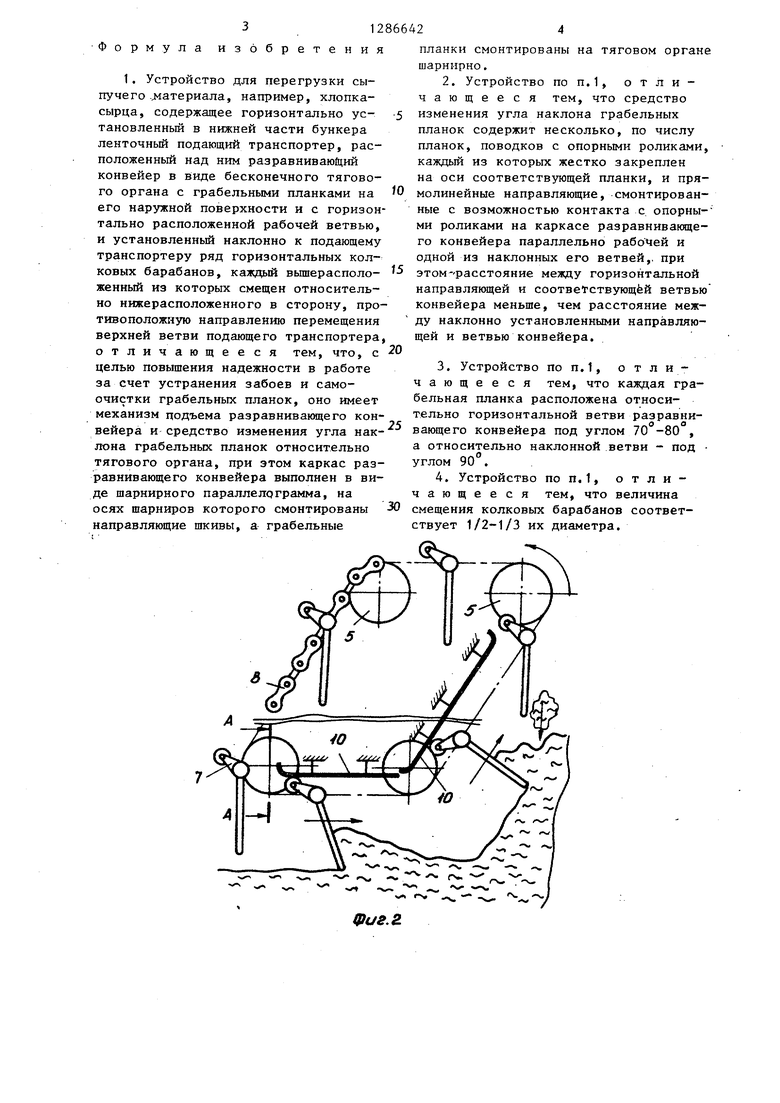

На фиг.1 изображено устройство дл перегрузки сыпучего материала, общий вид, на фиг.2 - разравнивающий конвейер i на фиг.З - разрез А-А на фиг.

Устройство для перегрузки сыпучего материала содержит горизонтально установленный в нижней части бункера 1 ленточный подающий транспортер 2, расположенный над ним разравнивающий конвейер 3 и установленный наклонно к подающему транспортеру ряд горизонтальных колковых бар абанов 4. Каркас разравнивающего конвейера 3 выполнен в виде щарнирного параллелограмма, на осях которого смонтированы направляющие шкивы 5, а грабельные планки 6, имекяцие поводки с опорными роликами 7, щарнирно смонтированы на тяговом органе 8.

Разравнивающий конвейер 3 имеет механизм подъема 9 и средство изменения угла наклона грабельных планок 6 относительно тягового органа 8 в виде прямолинейных направлякнцих 10, смонтированных на каркасе разравнивающего конвейера 3 параллельно рабочей и одной из наклонных его ветвей с возможностью контакта с опорными роликами 7.

Разрыхленный колковыми барабанами 4 сыпучий материал отводится от устройства транспортирующим .механизмом 11 (например, ленточным конвейером, элеватором, пневмотранспортом).

Устройство для перегрузки сыпучего материала работает следующим образом.

Подвозимый на хлопкозавод хлопок- сырец выгружается из кузовов транс- порта в бункер 1. Подающим транспортером 2 хлопок-сырец транспортируется к передней части бункера 1, где установлен разравнивающий конвейер 3, который имеет два рабочих участ- ка: Нижний горизонтальный - для разравнивания; наклонный задний - для компенсации провалов и неровностей. При заходе в нижнюю рабочую зону

5

О

0

0 5

0

5

0

5

ки 6

90 относительно

грабельные планки 6, благодаря нали- чию поводков с опорными роликами 7, контактирующих с направляющими 10, самоустанавливаются под углом 70-80 относительно тягового органа 8 и производят сгребание и разравнивание при оптимальном сопротивлении сдвигу хлопка. При выходе на наклон- ньм рабочий участок грабельные план- самоустанавливаются под углом тягового органа 8 за счет большего удаления направляющих 10 от тягового органа 8, чем на нижнем рабочем участке, что обеспечивает лучшую зачерпывающую способность грабельных планок 6. При подходе в верхнее положение на наклонном рабочем участке поводки с опорными роликами 7 выходят из контактирования с направляющими10 и грабельные планки 6 под действием собственного веса принимают вертикальное положение, чем исключается затаскивание и переброс хлопка-сырца на нерабочие участки и за разравнивающий конвейер 3.

Расход хлопка-сырца из бункера в зависимости от перерабатываемых партий по сорту и влажности регулируется приводом подъема 9 за счет изменения положения нижнего рабочего участка разравнивающего конвейера 3 по высоте , при этом благодаря наличию направляющих шкивов 5, смонтированных на осях шарниров каркаса шарнирного параллелограмма, работа разравнивающего конвейера 3 происходит аналогично описанному.

Выравненная масса хлопка подается к колковым барабанам 4, которые осуществляют ее разрыхление и подают на отводящий механизм 11 и далее в переработку. Размещение последующего верхнего колкового барабана 4 со смеD D .

щением - - в ctopoHy, противоположную движению подающего конвейера 2, исключает захват и наматьшание разрыхленного хлопка и обеспечивает равномерную загрузку каждого барабана за счет уменьшения давления вьш1е- лежащих слоев и снижения усилий на разрыхление массы хлопка.

Экономический эффект при внедрении изобретения получают за счет повьш1е- ния надежности в работе путем устранения забоев и равномерного расхода материала из бункера устройства.

Формула изобретен

1. Устройство для перегрузки сыпучего риала, например, хлопка- сырца, содержащее горизонтально установленный в нижней части бункера ленточный подающий транспортер, расположенный над ним разравнивающий конвейер в виде бесконечного тягового органа с грабельными планками на его наружной поверхности и с горизонтально расположенной рабочей ветвью, и установленньй наклонно к подающему транспортеру ряд горизонтальных кол- ковых барабанов, каждый вышерасположенный из которых смещен относительно нижерасположенногр в сторону, про- тивоположязпо направлению перемещения верхней ветви подающего транспортера, отличающееся тем, что, с целью повышения надежности в работе за счет устранения забоев и самоочистки грабельных планок, оно имеет механизм подъема разравнивающего кон2. Устройство по п.1,

fO

f5

20

отли чающееся тем, что средство изменения угла наклона грабельных планок содержит несколько, по числ планок, поводков с опорными ролика каждый из которых жестко закреплен на оси соответствующей планки, и п молинейные направляющие, смонтиров ные с возможностью контакта с опор ми роликами на каркасе разравниваю го конвейера параллельно рабочей и одной из наклонных его ветвей,, при этом- расстояние между горизонтальн направляющей и соответствующей вет конвейера меньше, чем расстояние м ду наклонно установленными направл щей и ветвью конвейера.

3. Устройство по п.1, отли чающееся тем, что каждая г бельная планка расположена относительно горизонтальной ветви разрав

о „„

вейера и средство изменения угла нак- вающего конвейера под углом 70 -80 лона грабельных планок относительно тягового органа, при этом каркас разравнивающего конвейера выполнен в виде шарнирного параллелограмма, на осях шарниров которого смонтированы

а относительно наклонной ветви - по углом 90 .

4. Устройство по п.1,

30

отличающееся тем, что величина смещения колковых барабанов соответ ствует 1/2-1/3 их диаметра.

направляющие шкивы, а грабельные

6642

планки смонтированы на тяговом органе шарнирно.

2. Устройство по п.1,

fO

f5

20

отличающееся тем, что средство изменения угла наклона грабельных планок содержит несколько, по числу планок, поводков с опорными роликами, каждый из которых жестко закреплен на оси соответствующей планки, и прямолинейные направляющие, смонтированные с возможностью контакта с опорными роликами на каркасе разравнивающего конвейера параллельно рабочей и одной из наклонных его ветвей,, при этом- расстояние между горизонтальной направляющей и соответствующей ветвью конвейера меньше, чем расстояние между наклонно установленными направляющей и ветвью конвейера.

3. Устройство по п.1, отличающееся тем, что каждая грабельная планка расположена относительно горизонтальной ветви разравнио „„о

вающего конвейера под углом 70 -80

вающего конвейера под углом 70 -80

а относительно наклонной ветви - под углом 90 .

вающего конвейера под углом 70 -80 4. Устройство по п.1,

30

отличающееся тем, что величина смещения колковых барабанов соответствует 1/2-1/3 их диаметра.

фиг. г.

1

tf

fPu9.b

Редактор Н. Горват

Составитель Н. Кириленко

Техред Л.Сердюкова Корректор И. Муска

Закаэ 7684/26 Тираж 427Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Передвижной пневмомеханический питатель | 1989 |

|

SU1694727A1 |

| Машина для очесывания и разборки хлопкового бунта | 1982 |

|

SU1060141A1 |

| Устройство для формирования слоя короткого волокна | 1977 |

|

SU745969A1 |

| Питатель к джину | 1988 |

|

SU1601224A1 |

| Очиститель хлопка-сырца | 2022 |

|

RU2784500C1 |

| ПИТАТЕЛЬ-ДОЗАТОР | 2003 |

|

RU2264707C2 |

| Устройство для транспортировки и распределения волокнистого материала | 1988 |

|

SU1703726A1 |

| Хлопкоочистительный агрегат | 1976 |

|

SU609784A1 |

| Метатель сыпучего материала | 1980 |

|

SU925797A1 |

| Устройство для загрузки контейнеров изделиями | 1989 |

|

SU1705190A1 |

Изобретение относится к хлопкоочистительной промьшшенности, может быть использовано на хлопкоочистительных заводах при приемке и подаче хлолка на переработку и позволяет повысить надежность в работе за счет устранения забоев. Каждый последующий верхний отводящий колковый бара« оD D бан 3 установлен со смещением и о в сторону, противоположную движению подающего транспортера 2, а разравнивающий конвейер 4 выполнен в виде шарнирного паргшлелограмма, верхние оси шарниров которого установлены параллельно подающему транспортеру и соединены с бункером устройст- .ва, а нижние оси шарниров имеют возможность смещения в вертикальной плоскости. Грабельные планки 8 разравнивающего конвейера шарнирно соединены с тяговыми цепями и снабжены поводками с опорньми роликами, которые контактируют с направляюпрши пластинами, жестко установленными на каркасе разравнивающего конвейера на нижнем и наклонном рабочих участках. На нижнем участке грабельные планки имеют угол наклона 70-80 относительно ветви тяговой цепи, а на наклонном рабочем участке - 90 . 3 з.п.ф-лы, 3 ил. (Л С Фи. 1

| Устройство для разгрузки бункера | 1979 |

|

SU846466A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1987-01-30—Публикация

1985-03-27—Подача