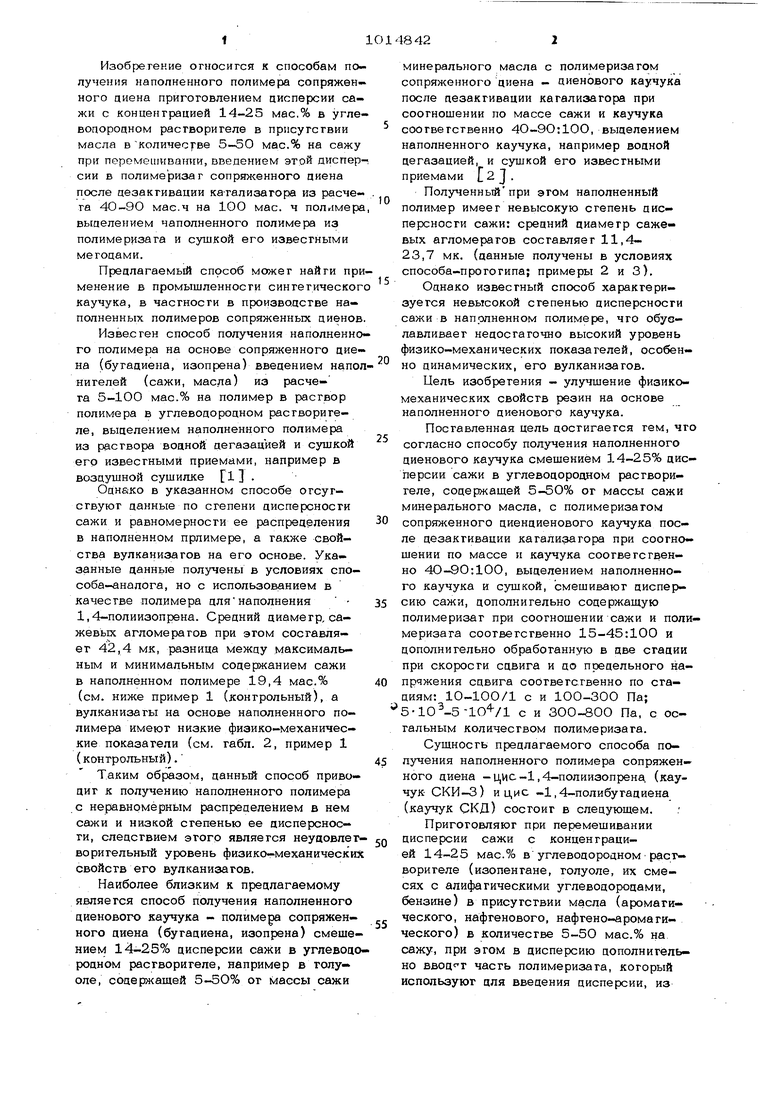

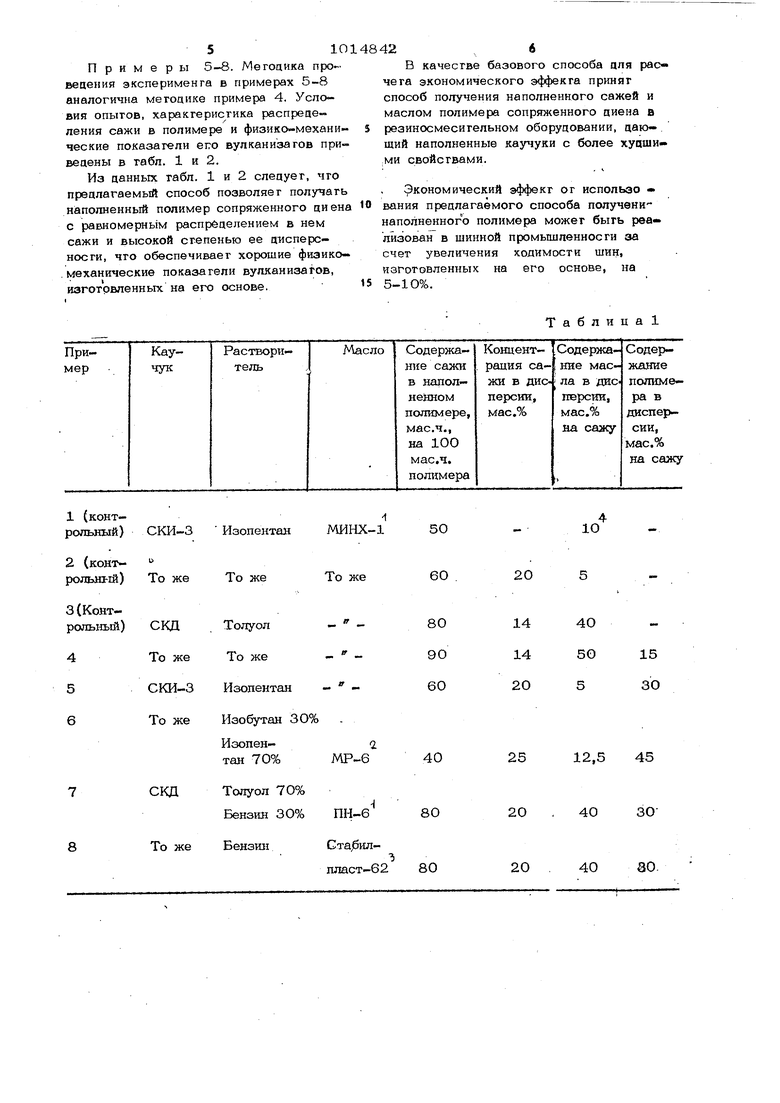

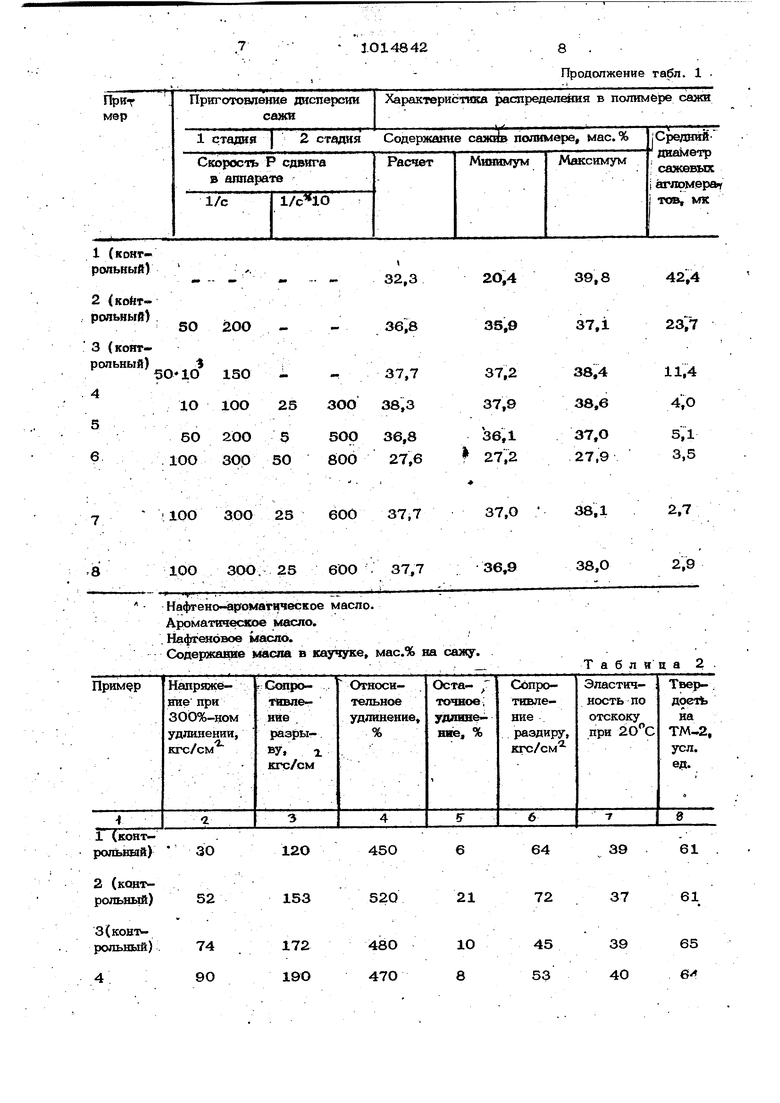

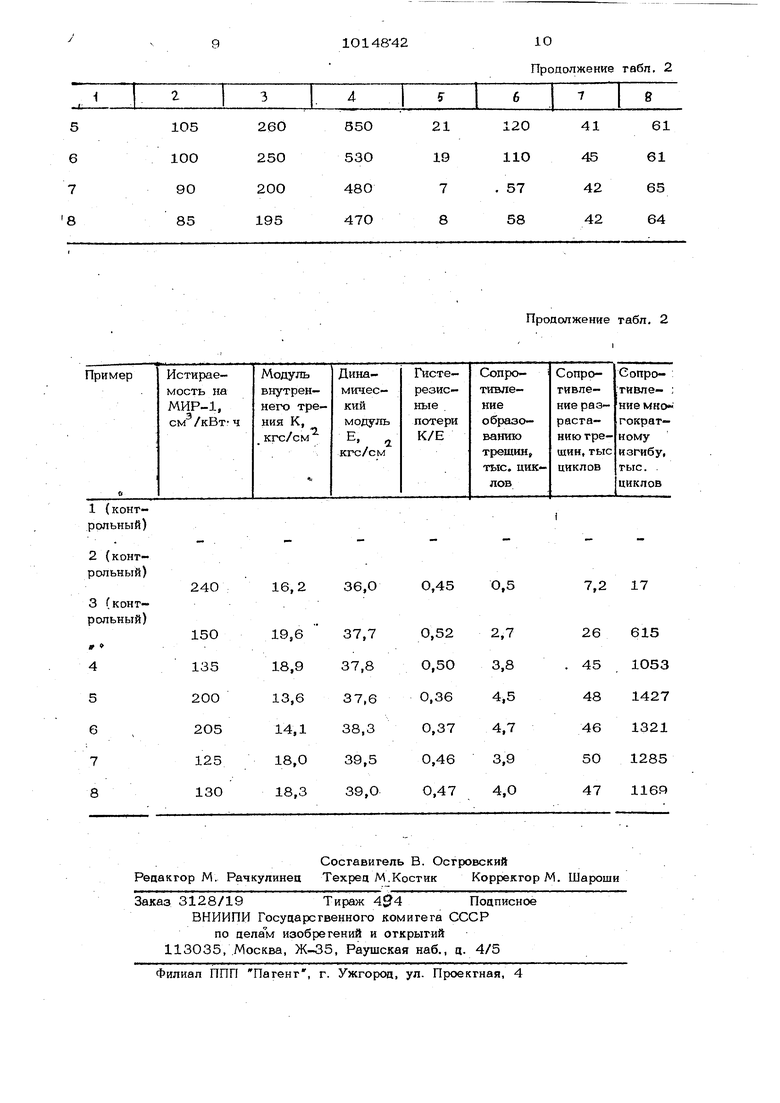

42ь 00 4 IN9 Изобретение огносигся к способам по лучения наполненного полимера сопряжен ного аиена приготовлением цисперсии са жи с концентрацией 14-25 мас.% в угл вопородном расгворигеле в присугсгвии масла вколичестве 5-50 мас.% на саж при перемешивании, введением этой диспе сии в полимеризаг сопряженного диена после цезакгивации катализатора иэ расче та 4О-9О мае.ч на 10О мае. ч полимер вьшелением наполненного полимера из полимеризата и сушкой его известными методами. Предлагаемый спрсоб может найти пр менение в промышленности синтетическо каучука, в частности в произвоцстве наполненных полимеров сопряженных циено Известен способ получения наполненн го полимера на основе сопряженного цие на (бутадиена, изопрена) введением напо нителей (сажи, масла) иэ расчета 5-100 мас.% на полимер в раствор полимера в углеводородном растворителе, выделением наполненного полимера из раствора водной дегазацией и сушкой его известными приемами, например в воздушной сушилке 1 . Однако в указанном способе отсутствуют данные по степени дисперсности сажи и равномерности ее распределения в наполненном прлимере, а также свойства вулканизатов на его основе. Указанные данные получены в условиях способа-аналога, но с использованием в качестве полимера длянаполнения 1,4-полиизопрена. Средний диаметр, сажевых агломератов при этом составляет 42,4 мк, разница между максимальным и минимальным содержанием сажи в наполненном полимере 19,4 мас.% (см. ниже пример 1 (контрольный), а вулканизаты на основе наполненного полимера имеют низкие физико-механические показатели (см. табл. 2, пример 1 (контрольный). Таким образом, данный способ приводит к получению наполненного полимера с неравномерным распределением в нем сажи и низкой степенью ее дисперсности, следствием этого является неуцовле ворительный уровень физико-механически свойств его вулканизатов. Наиболее близким к предлагаемому является способ получения наполненного диенового каучука - полимера сопряженного диена (бутадиена, изопрена) смеше нием 14-25% дисперсии сажи в углевоц родном растворителе, например в толуоле, содержащей 5-50% от массы сажи минерального масла с полимеризатом сопряженного диена - диенового каучука после дезактивации катализатора при соотношении по массе сажи и каучука соответственно 4О-9О:100, выделением наполненного каучука, например водной дегазацией, и сушкой его известными приемами 2 J . Полученныйпри этом наполненный полимер имеет невысокую степень дисперсности сажи: средний диаметр сажевых агломератов составляет 11,423,7 мк. (данные получены в условиях способа-прототипа; примеры 2 и 3). Однако известный способ характеризуется невысокой степенью дисперсности сажи в наполненном полимере, что обуславливает недостаточно высокий уровень физико-механических показателей, особенно динамических, его вулканизатов. Цель изобретения - улучшение физикомеханических свойств резин на основе наполненного диенового каучука. Поставленная цель достигается тем, что согласно способу получения наполненного диенового каучука смешением 14-25% дисперсии сажи в углеводородном растворителе, содержащей 5-5О% от массы сажи минерального масла, с полимеризатом сопряженного диендиенового каучука после дезактивации катализатора при соотношении по массе и каучука соответственно 4О-9О:100, выделением наполненного каучука и сушкой, смешивают дисперсию сажи, дополнительно содержащую полимеризат при соотношении сажи и поли- меризата соответственно 15-45:100 и дополнительно обработанную в две стадии при скорости сдвига и до предельного напряжения сдвига соответственно по стадиям: 10-100/1 с и 1ОО-300 Па; 5-10 -5-1о4-/1 с и ЗОО-800 Па, с остальным количеством полимеризата. Сущность предлагаемого способа получения наполненного полимера сопряженного диена -цис-1,4-полиизопрена. (каучук СКИ-3) и цис -1,4-полибу та диена (каучук СКД) состоит в следующем. Приготовляют при перемешивании дисперсии сажи с концентрацией 14-25 мас.% в углеводородном растворителе (изопентане, толуоле, их смесях с алифатическими углеводородами, бензине) в присутствии масла (ароматического, нафтенового, нафтено-ароматического) в количестве 5-50 мас.% на сажу, при этом в дисперсию дополнительно ввод- г часть полимеризата, который используют для введения дисперсии, из расчета cone ржания в ней полимера (кау чука СКИ-З и СКД) 15-45 мас.% на сажу и осущесгБляюг перемешивание дисперсии в условиях, указанных в иэобре гении. Полученную аисперсию ввоцяг в полиме риэаг после дезактивации кагализагора из расчета 4О-9О мае.ч. сажи на 1ОО мае.ч. полимера. Наполненный полимер выделяю из полимеризага водной дегазацией и . суша г известными приемами, например в червячной машине. Полученный полимер характеризуется равномерностью распределения в нем сажи по разнице между максимальным и минимальным ее содержанием, степенью дисперсности сажи, определяемой микроскопическим методом по среднему диаме ру сажевых агломератов, а также физико механическими показателями вулканиьагов, изготовленных на его основе. Пример 1 (контрольный); осу-шествлен в условиях способа-аналога. В 2 л раствора каучука СКИ-З в изопен тане, содержащего 16О г полимера, вводят 8О г сажи и 8 г нафтено-ароматического масла МИНХ-1, Наполненный полимер выделяют из раствора водной дегазацией и сушат в вакуум-сушильном шкафу при 5О С. Полимер на 100 мас.ч. содержит 50 мас сажи и 5 мас.ч. масла. Полученный полимер характеризуется неравномерным распределением в нем сажи (разница между максимальным и минимальным содержанием .сажи составляет 19,4 мас.%, средним диаметром сажевых агломератов (42,4 мк) и неудовлетворительными физико-механическими показателями его вулканизатов. Условия опыта и характеристика распределения сажи в полимере из этого и последующих примеров приведены в табл. 1, а физико-механические показатели его вулканизатов - в табл. 2. П р и м .е р 2 (контрольный); осуществлен в условиях способа-прототипа. Приготовляют При перемешивании 600 г дисперсии сажи в изопентане с концентрацией 20 мас.% в присутствии 6 г маела МИИНХ-1. Скорость сдвига в аппарате при приготовлении дисперсии 50 1/с Ру дисперсии 200 Па. Полученную дисперсию вводят в 2 л полимеризата (каучук СКИ-З в изопенгане) после дезактивации катализатора, содержащего 20О г полимера. Наполненный полимер выделяют из полимеризата водной дегазацией и сушат в вакуум-сушильном шкафу при . Полимер на 100 мас.ч. содержит 6О мае.ч. сажи и 3 мас.ч. масла. Полученный полимер характер.зуется равномерным распределением в нем сажи, средним диаметром сажевых агломератов (23,7 мк) и невысоким уровнем физико-механических показателей его вулканизатов. Пример 3 (контррльный); осуществлен в условиях способа-прототипа. Приготовляют при перемешивании 500 г дисперсии сажи в толуоле с концентрацией 14 мас.% в присутствии 28 г масла МИНХ-1. Скорость сдвига в аппарате при приготовлении дисперсии 50: 10 1/с, Ру дисперсии. 15О Па. Полученную дисперсию вводят в 1 л пол име риза та (каучук СКД в толуоле) после дезактивации катализатора, содержащего 87,5 г полимера. Наполненный полимер выделяют из полимеризата дегазацией и сушат в вакуум-сушильном шкафу при 50С. Полимер на 1ОО мас.ч. содержит 8Q мас.ч. сажи и 32 мас.ч. масла. Полученный полимер характеризуется равномерным распределением в нем са- жи, средним диаметром сажевых агломёратов (11,4 мк) и недостаточно высоким уровнем физико-механических показателей его вулканизаторов. Пример 4. Приготовляют при перемешивании 600 г дисперсии сажи в толуоле с концентрацией 14 мас.% в присутствии 42 г масла МИНХ.-1 и 1ОО г полимеризата (каучук СКД в толуоле) после дезактивации катализатора с концентрацией полимера 12,6 мас.%. Перемешивание дисперсии осуществляют в две последовательные стадии: сначала при скорости сдвига в аппарате 10 1/с до Па, а затем при скорости сдвига 25 10 1/с до Па. Полученную дисперсию вводят в 0,736 л полимериаата после цезактивации катализатора с концентрацией полимера 12,6 мас.%. Наполненный полимер выделяют из полимеризата водной дегазацией и сушаг в вакуум-сушильном шкафу при 50°С. Полимер на 1ОО мас.ч. содержит 90 мас.ч. сажи и 45 мас.ч. масла. Полученный полимер характеризуется равномерным распределением в нем сажи, средним диаметром сажевых агломератов (4,О мк) и высоким уровнем физико-механических показателей его вулканизатов. Примеры 5-8. Мегоцика провецения эксперимента в примерах 5-8 аналогична методике примера 4. Условия опытов, характеристика распреаепения сажи в полимере и физико-мэхани ческие показатели его вулканизатов при ведены в табл. 1 и 2. Из данных табл. 1 и 2 следует, чго предлагаемый способ позволяет получать наполненный полимер сопряженного диен с равномерным распределением в нем сажи и высокой степенью ее дисперсности, что обеспечивает хорошие физико .механические показатели вулканизатов, I изготовленньтх на его основе. В качестве базового способа для рас« чета экономического эффекта принят способ получения наполненного сажей и маслом полимера сопряженного циена в резиносмесительном оборудовании, дающий наполненные кау1уки с более хуцши,ми свойствами. Экономический эффект от использо вания предлагаемого способа получвни наполненного полимера может быть реализован в шинной промышленности за счет увеличения кодимости шин. изготовленных на его основе, на 5-1О%. Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ модификации ненасыщенных стереорегулярных каучуков | 1973 |

|

SU509053A1 |

| Сажевая композиция для получения резиновых смесей | 1974 |

|

SU734227A1 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1977 |

|

SU675871A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 2002 |

|

RU2206579C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАУЧУКА, НАПОЛНЕННОГО В ЖИДКОЙ ФАЗЕ ОСАЖДЕННЫМ КРЕМНЕКИСЛОТНЫМ НАПОЛНИТЕЛЕМ | 2009 |

|

RU2433146C2 |

| Способ получения модифицированного цис-1,4-полиизопрена | 1979 |

|

SU788676A1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ЦИС-1,4-ПОЛИИЗОПРЕНА | 2012 |

|

RU2527083C2 |

| Способ получения цис-1,4-полиизопрена | 1975 |

|

SU671302A1 |

| ЖИДКОФАЗНЫЙ СПОСОБ ПРИГОТОВЛЕНИЯ КАУЧУКОВЫХ МАТОЧНЫХ СМЕСЕЙ, СОДЕРЖАЩИХ БЕЛУЮ САЖУ | 2009 |

|

RU2405003C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДСОДЕРЖАЩЕЙ ДИСПЕРСИИ | 2006 |

|

RU2318837C2 |

СПОСОБ ПОЛУЧЕНИЯ НАПОЛНЕННОГО ЦИЕ НОВОГО КАУЧУКА смешением 14-25% цисперсви сажи в углевоао- родном расгворигеле, соаержашей 5-5О% ог массы сажи минерального масла, с пол име риза гом сопряженного щиен-циенох вого каучука после аезактивации каталн за гора при соогношении по массе сажи и каучука соогвегсг нно 4О-90:10О, выае лением наполненного каучука и сушкой, отличающийся тем, что, с целью улучшения физико-механических свойств резин на основе наполненного аиенового каучука, смешивают аисперсию сажи, пополнительно соаержашую полимеризат при соотношении сажи и поли мертзата соответственно 15-45:100 R пополнительно обработанную в аве ста- . они при скорости савига и по предельного напряжения савига соответственно по ста« циям: 1О-1ОО/1 с и 100-ЗОО Па; 510-5 10 /1 с и ЗОО-8ОО Па, с остальным копичесгвом полимеризата.

1(контрольный)СКИ-3 ИзопентанМИНХ2(КОНТрольш-Ш)То же То же То же 3(Контрольиъй)СКД Толуол- То же- То же Изолентан - СКИ-ЗИзобутан 30% То же Изопен-1 тан 70%МР-6 Толуол 70% СКД Бензин 30% ПН-6 БензииСта илТо же пласт-6 5 45 ЗО30.

Нафтено-арюматическое масло. Ароматическое масло. . Нафтеновое масло. Содержаще Miacna в каучуке, мас.% на сажу.

Продолжение табл. 1

Таблица 2

Продолжение габп, 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Па ген г Великобритании N 916091, кл | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1983-04-30—Публикация

1981-07-24—Подача