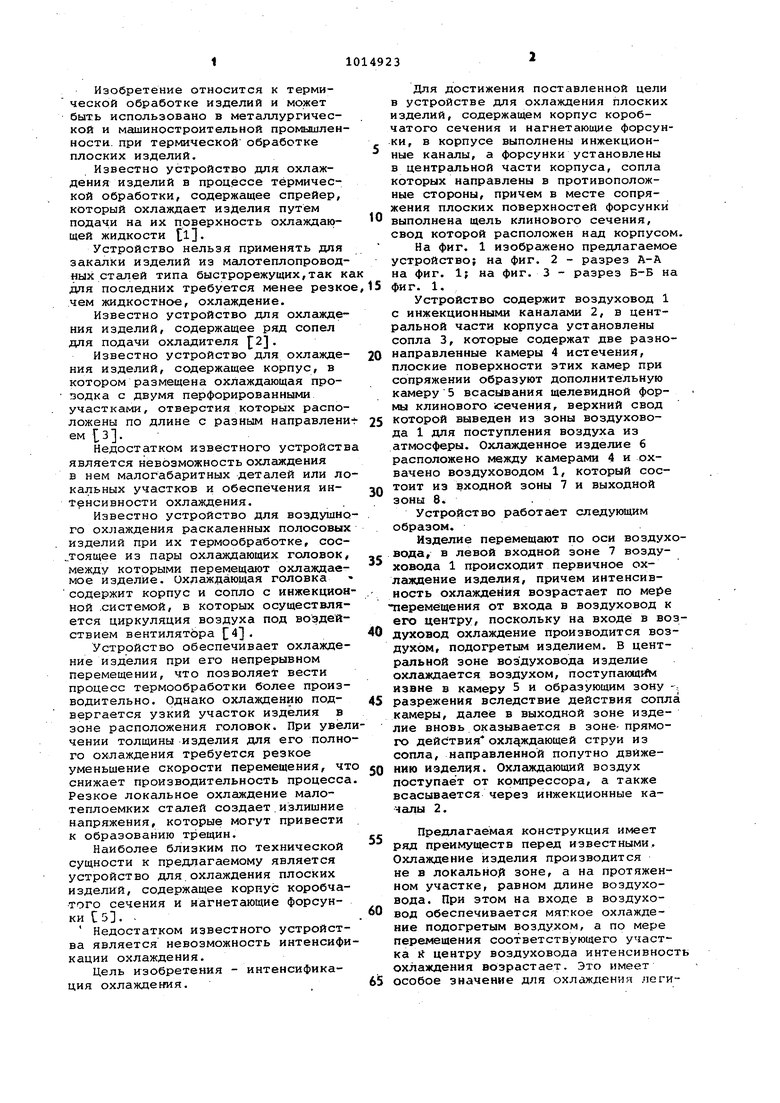

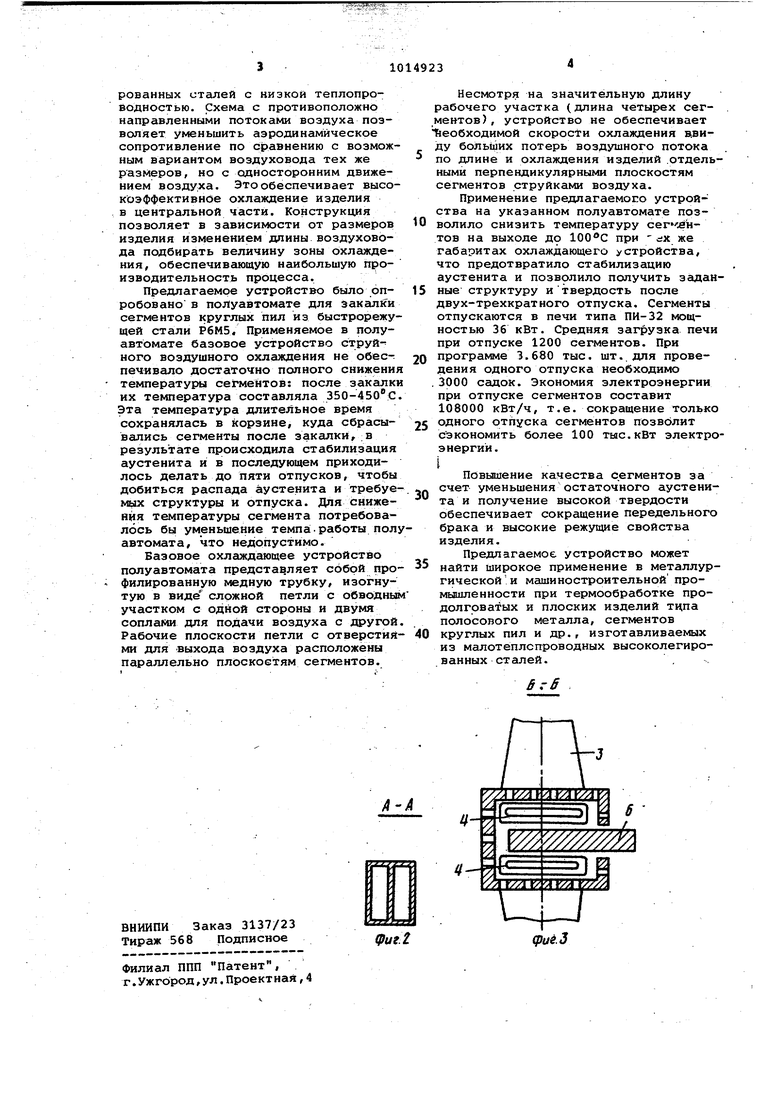

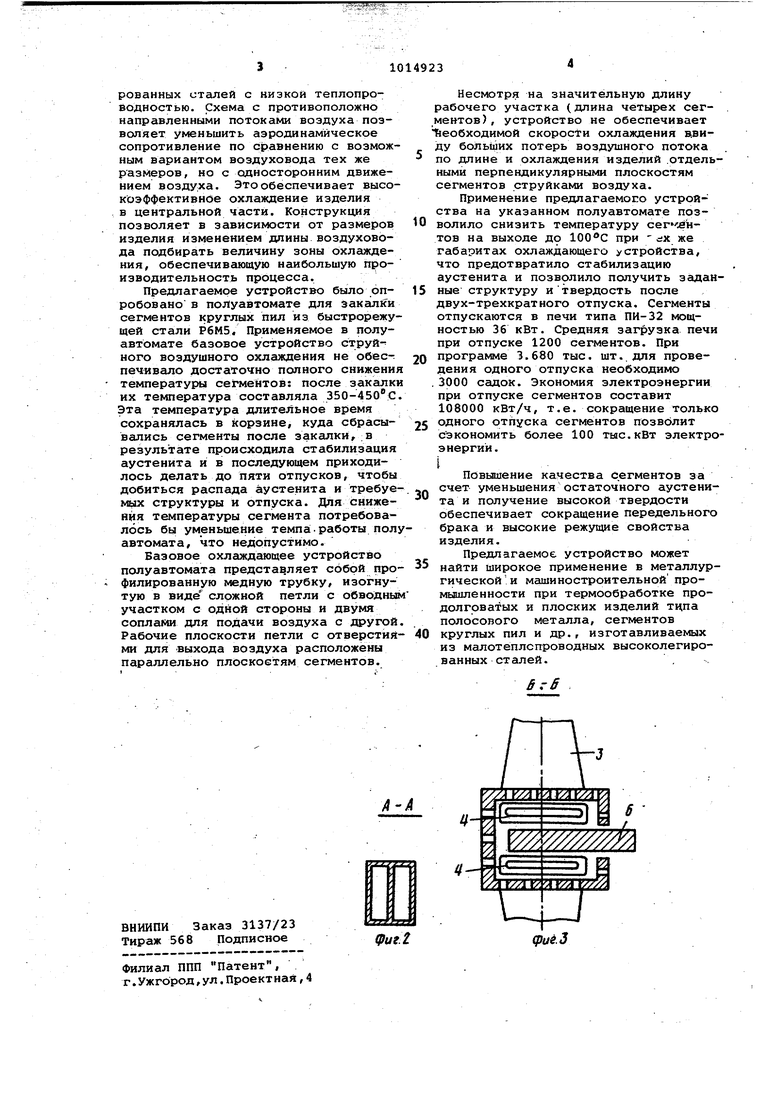

Изобретение относится к термической обработке изделий и может быть использовано в металлургической и машиностроительной промышлен ности, при термической обработке плоских изделий. Известно устройство для охлаждения изделий в процессе термической обработки, содержащее спрейер, который охлаждает изделия путем подачи на их поверхность охлаждающей жидкости Ц ЗУстройство нельзя применять для закалки изделий из малотеплопровод ных сталей типа быстрорежущих,так к для последних требуется менее резк чем жидкостное, охлаждение. Известно устройство для охлажде ния изделий, содержащее ряд сопел для подачи охладителя f2. Известно устройство для охлажде ния изделий, содержащее корпус, в котором размещена охлаждающая про зодка с двумя перфорированными участками, отверстия которых распо ложены по длине с разным направлен ем 3. Недостатком известного устройст является невозможность охлаждения в нем малогабаритных деталей или л кальных участков и обеспечения инт нсивности охлаждения. Известно устройство для воздушно го охлаждения раскаленных полосовых изделий при их термообработке, сос„тоящее из пары охлаждающих головок между которыми перемещают охлаждаемое изделие. Охлаждающая головка содержит корпус и сопло с инжекцион Ной .системой, в которых осуществляется циркуляция воздуха под воздействием вентилятЬра 4. Устройство обеспечивает охлаждение изделия при его непрерывном перемещении, что позволяет вести процесс термообработки более производительно. Однако охлаждению подвергается узкий участок изделия в зоне расположения головок. При увел чении толщины изделия для его полно го охлаждения требуется резкое уменьшение скорости перемещения, чт снижает производительность процесса Резкое локальное охлаждение малотеплоемких сталей создает.излишние напряжения, которые могут привести к образованию трещин. Наиболее близким по технической сущности к предлагаемому является устройство для.охлаждения плоских изделий, содержащее корпус коробчатого сечения и нагнетающие форсунки t 5. . Недостатком известного устройства является невозможность интенсифи кации охлаждения. Цель изобретения - интенсификация охлаждения. Для достижения поставленной цели в устройстве для охлаждения плоских изделий, содержащем корпус коробчатого сечения и нагнетающие форсунки, в корпусе выполнены инжекционные каналы, а форсунки установлены в центральной части корпуса, сопла которых направлены в противоположные стороны, причем в месте сопряжения плоских поверхностей форсунки выполнена щель клинового сечения, свод которой расположен над корпусом. На фиг. 1 изображено предлагаемое устройство; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1. Устройство содержит воздуховод 1 с инжекционными каналами 2, в центральной части корпуса установлены сопла 3, которые содержат две разнонаправленные камеры 4 истечения, плоские поверхности этих камер при сопряжении образуют дополнительную камеру5 всасывания щелевидной формы клинового юечения, верхний свод которой выведен из зоны воздуховода 1 для поступления воздуха из атмосферы. Охлажденное изделие б расположено между камерами 4 и охвачено воздуховодом 1, который состоит из входной зоны 7 и выходной зоны 8 . Устройство работает следующим образом. Изделие перемещают по оси воздуховода, в левой входной зоне 7 воздуховода 1 происходит первичное охлазкдение изделия, причем интенсивность охлаждейия возрастает по мере перемещения от входа в воздуховод к его центру, поскольку на входе в воздуховод охлаждение производится воздухом, подогретым изделием. В центральной зоне воздуховода изделие охлаждается воздухом, поступающ1Л4 извне в камеру 5 и образующим зону -, разрежения вследствие действия сопла камеры, далее в выходной зоне изделие вновь оказывается в зоне- прямого действия охлаждающей струи из сопла, направленной попутно движению изделия. Охлаждающий воздух поступает от компрессора, а также всасывается через инжекционные каналы 2. Предлагаемая конструкция имеет РЯД преимуществ перед известными. Охлаждение изделия производится не в локально зоне, а на протяженном участке, равном длине воздуховода. При этом на входе в воздуховод обеспечивается мягкое охлаждение подогретым воздухом, а по мере перемещения соответствующего участка К центру воздуховода интенсивность охлаждения возрастает. Это имеет особое значение для охлаждения легированных сталей с низкой теплопроводностью. Схема с противоположно направленными потоками воздуха позволяет уменьшить аэродинамическое сопротивление по сравнению с возможным вариантом воздуховода тех же размеров, но с односторонним движением воздуха. Этообеспечивает высокоэффективное охлаждение изделия в центральной части. Конструкция позволяет в зависимости от размеров изделия изменением длины воздуховода подбирать величину зоны охлаждения, обеспечивающую наибольшую производительность процесса.

Предлагаемое устройство было опробовано в полуавтомате для закалйи сегментов круглых пил из быстрорежущей стали Р6М5. Применяемое в полуавтомате базовое устройство струйного воздушного охлаждения не о&еспечивало достаточно полного снижения температуры сегментов: после закашки их температура составляла 350-450с. Эта температура длительное время сохранялась в корзине, куда сбрасывались сегменты после закалки, в результате происходила стабилизация аустенита и в последующем приходилось делать до пяти отпусков, чтобы добиться распада аустенита и требуемых структуры и отпуска. Для снижения температуры сегмента потребовалось бы уменьшение темпа.работы полуавтомата, что недопустимо.

Базовое охлаждающее устройство полуавтомата представляет сббой профилированную медную трубку, изогнутую в виде сложной петли с обвоДным участком с одной стороны и двумя соплами для подачи воздуха с другой Рабочие плоскости петли с отверстиями для выхода воздуха расположены параллельно плоскостям сегментов.

Несмотря на значительную длину рабочего участка (длина четырех сегментов) , устройство не обеспечивает Необходимой скорости охлаждения BSBHду больших потерь воздушного потока по длине и охлаждения изделий .отдельными перпендикулярными плоскостям сегментов струйками воздуха.

Применение предлагаемого устройства на указанном полуавтомате поз0волило снизить температуру сег ямтов на выходе до при йх же габаритах охлаждающего устройства, что предотвратило стабилизацию аустенита и позволило получить задан5ные структуру итвердость после двух-трехкратного отпуска. Сегменты отпускаются в печи типа ПИ-32 мощностью 36 кВт. Средняя загрузка печи при отпуске 1200 сегментов. При программе 3.680 тыс. шт.. для прове0дения одного отпуска необходимо .3000 садок. Экономия злектроэнергии при отпуске сегментов составит 108000 кВт/ч, т.е. сокращение только одного отпуска сегментов позволит

5 сзкономить более 100 тыс.кВт электроэнергий.

1.. ,

Повышение качества сегментов за счет уменьшения остаточного аустени0та и получение высокой твердости обеспечивает сокращение передельного брака и высокие режущие свойства изделия.

Предлагаемое устройство может

5 найти широкое применение в металлургической и машиностроительной промышленности при термообработке продолговатых и плоских изделий типа полосового металла, сегментов

0 круглых пил и др., изготавливаемых из малотеплспроводных высоколегированных сталей.

frf

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ДИФФЕРЕНЦИРОВАННОЙ ТЕРМООБРАБОТКИ ПРОФИЛИРОВАННОГО ПРОКАТА, В ЧАСТНОСТИ РЕЛЬСА, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2369646C1 |

| Устройство для термической обработки и гидротранспортирования прокатных изделий | 1981 |

|

SU1002372A1 |

| Устройство для охлаждения проката | 1980 |

|

SU899673A1 |

| СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1993 |

|

RU2078835C1 |

| СПОСОБ ТЕРМООБРАБОТКИ НЕРЖАВЕЮЩИХ СТАЛЕЙ | 1992 |

|

RU2005799C1 |

| УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ДВИЖУЩЕГОСЯ ПРОКАТА | 2004 |

|

RU2272686C2 |

| Способ термической обработки быстрорежущей стали | 1990 |

|

SU1749268A1 |

| СПОСОБ УПРОЧНЕНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2048606C1 |

| Вентиляторная градирня | 1989 |

|

SU1719863A1 |

| Способ термической обработки изделий из серого чугуна | 1986 |

|

SU1477750A1 |

УСТРОЙСТВО ДЛЯ ОХЛАЖДЕНИЯ ПЛОСКИХ ИЗДЕЛИЙ, содержащее, корпус коробчатого сечения и Нагнетающие форсунки,- отличающееся тем, что, с целью интенсификации охлаждения, в корпусе выполнены инжекционные каналы, а форсунки установлены в цёнтральной части корпуса сопла которых направлены в противоположные стороны, причем вместе сопряжения плоских поверхностей форсунки выполнена щель -клинового сечения, свод которой расположен за корпусом. г l.L.... rX/XVY/AXX XA.

Авторы

Даты

1983-04-30—Публикация

1981-03-12—Подача