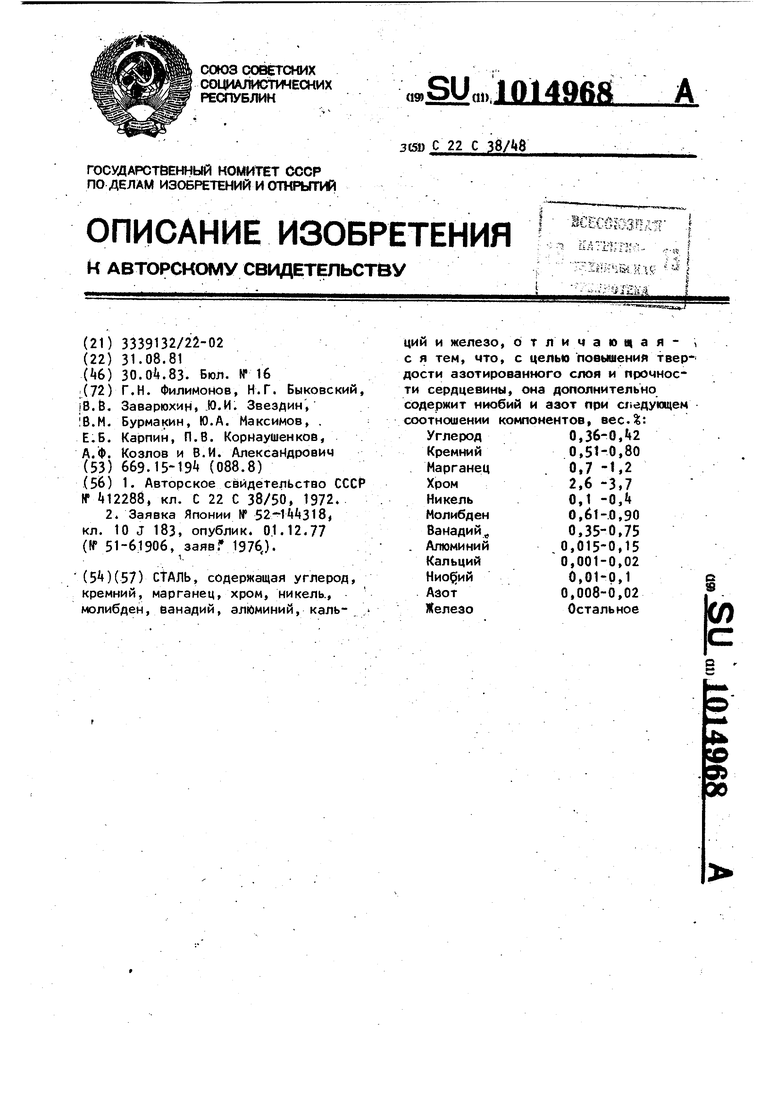

Изобретение относится к металлургии , а именно к азотируемым конструкционным сталям, используемым в энергетике,. машиностроении судострении и в других отраслях промышленности в качестве материала изделий, к которым предъявляются повышенные требования в отношении твердости поверхности, а также прочности и вякости сердцевины.

Известна сталь C1 3 содержащая, весД:

Углерод 0,16-0,21 Марганец 0,5-1,0 Кремний 0,5-1,0 Хром0,8-1,1

Никель0,8-1,1

Молибден 0,3-0,6 Титан0,03-0,12

Редкоземельные.

металлы 0,01-0,05 ЖелезоОстальное

Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является сталь 2 J содержащая аесД:

Углерод . 0,005-0,5 Кремний 0,003-1,0

Марганец0,5 -5,0

Хром 0,05 -10,0

Никель0,05-10,0

Молибден0,03 -1,5

Ванадий0,,2

Алюминий ,0,003-0,3

. Магний0,001-0,1

Кальций0,001-0,1

ЖелезоОстальное В качестве необязательных элеметов сталь может содержать, вес.:

Титан0,03 -0,0 Медь, кобальт,

вольфрам0,05-10 РЗМ, цирконий0,001-0,1 ЖелезоОстальное Недостатком известной стали является невысокаятвердость азотиро

ванного слоя, а также прочность и вязкость сердцевины, что создает затруднения при обеспечении надежной работы изделий.

Цель .изобретения - повышение твер.дости азотированного слоя и прочност ти сердцевины стали.

Поставленная цель, достигается тем, что сталь, содержащая углерод.

нец, хром, никель, иний, кальций и железо, содержит ниобий и соотношении компонентов

0,36-0,iZ 0,51-0,8 0,70-1,2 . 2,6-3,7 0,1 -О,

0,61-0,90 0,35-0,75 0,015-0,15 0,001-0,02 0,008-0,02

- 0,01-0,1 Остальное

примесей сталь может . %;

0,0005-0,006

0,0008-0,009

0,0008-0,008

О ,0005-0,008

0,003 -0,01

0,0006-0,006

Легированием стали - повышенным содержанием ванадия совместно с ниобием, молибденом, углеродом и азотом достигается повышение прочностных характеристик за счет упрочнения стали мелкодисперсными труднорастворимыми карбонитридами. Введение в состав стали азота позволяет получит плавную переходную зону от азотированого слоя к сердцевине изделия. Ограничение содержания свинца, цинка,

олова, сурьмы, мышьяка,, висмута приводит к повышению пластичносгти и вязкости стали.

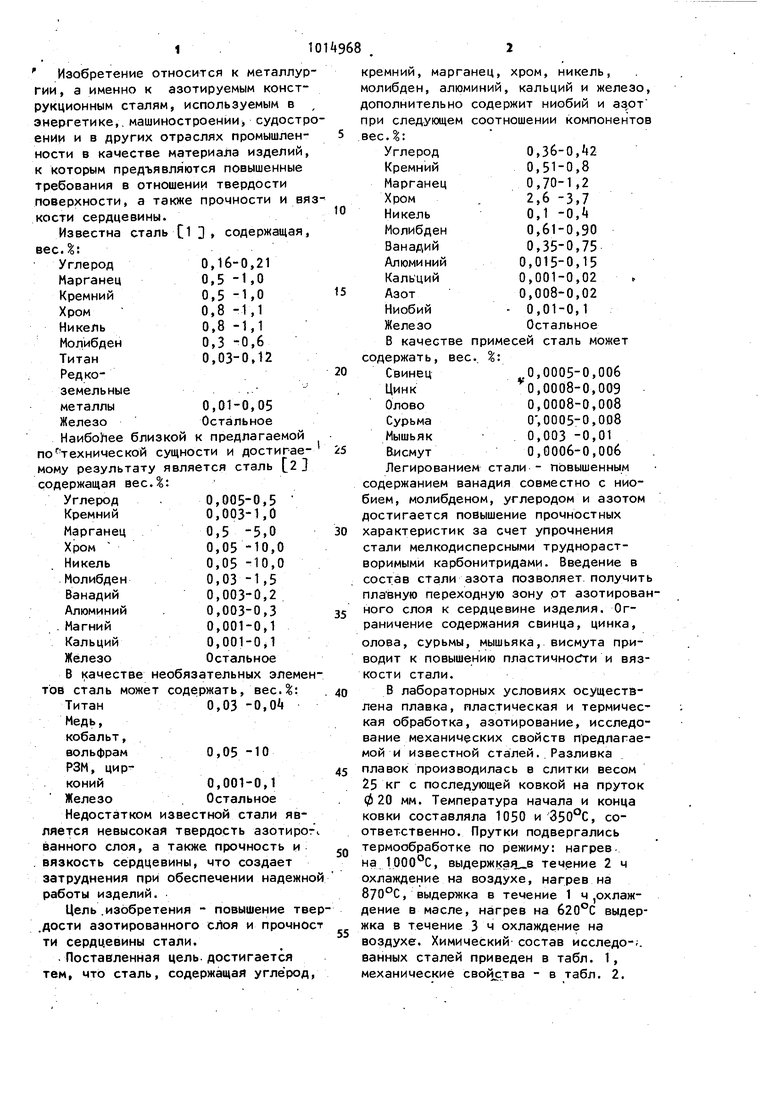

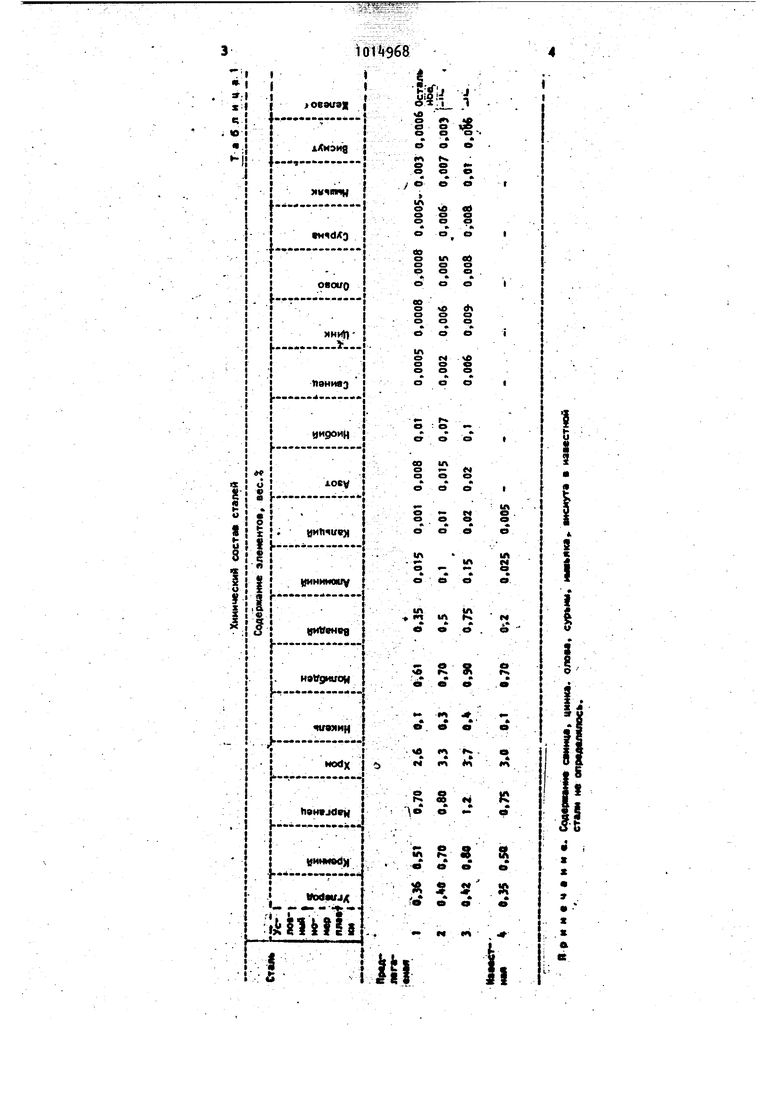

В лабораторных условиях осуществлена плавка, пластическая и термическая обработка, азотирование, исследование механических свойств предлагаемой и известной сталей..Разливка плавок производилась в слитки весом 25 кг с последующей ковкой на пруток 020 мм. Температура начала и конца ковки составляла 1050 и 350°С, соответственно. Прутки подвергались термообработке по режиму: нагрев на 1000°С, выдержка11 в течение 2 ч охлаждение на воздухе, нагрев на 870°С, выдержка в течение 1 ч ,охлаждение в масле, нагрев на 620°С выдержка в течение 3ч охлаждение на воздухе. Химический состав исследо-;. ванных сталей приведен в табл. 1, механические свойства - в табл. 2.

Ш 5 :..-10 1968 Механические свойства предлагаемой и сталей « ta6nMi;a2 известной ...

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫСОКОПРОЧНАЯ СТОЙКАЯ ПРИ ДИНАМИЧЕСКОМ ВОЗДЕЙСТВИИ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2456368C1 |

| СТАЛЬ | 2013 |

|

RU2532662C1 |

| Сталь | 1990 |

|

SU1698310A1 |

| КОРРОЗИОННОСТОЙКАЯ ВЫСОКОПРОЧНАЯ СТАЛЬ | 2012 |

|

RU2519337C1 |

| ДИНАМИЧЕСКИ СТОЙКАЯ СТАЛЬ И СПОСОБ ПРОИЗВОДСТВА ЛИСТОВ ИЗ НЕЕ | 2011 |

|

RU2460823C1 |

| Сталь | 1982 |

|

SU1033568A1 |

| Высокопрочный стальной прокат и способ его производства | 2020 |

|

RU2761572C1 |

| Сталь | 1983 |

|

SU1142523A1 |

| Отливка из высокопрочной износостойкой стали и способы термической обработки отливки из высокопрочной износостойкой стали | 2020 |

|

RU2753397C1 |

| Чугун | 1982 |

|

SU1084330A1 |

Примечание.

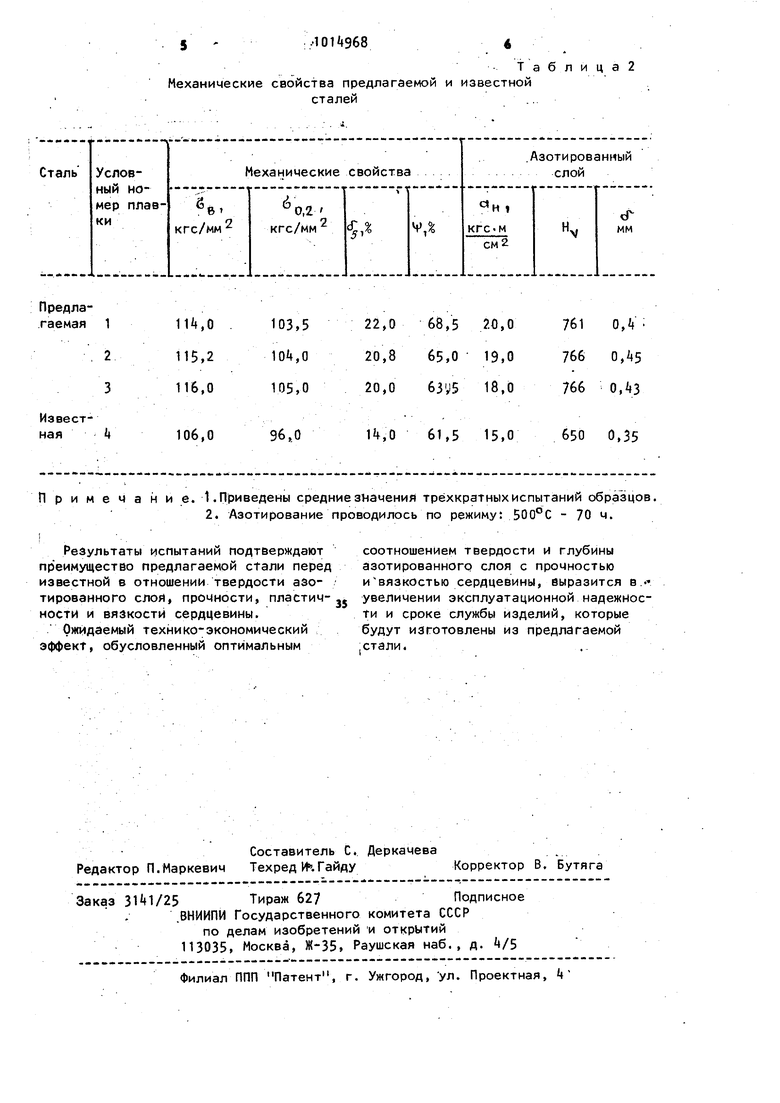

Результаты испытаний подтверждают преимущество предлагаемой стали перед известной в отношении твердости азотированного слой, прочности, пластич-,. нести и вязкости сердцевины.

Ожидаемый технико-экономический эффект, обусловленный оптимальным

соотношением твердости и глубины азотированного слоя с прочностью ивязкостью сердцевины, выразится в.. увеличении эксплуатационной надежности и сроке службы изделий, которые будут изготовлены из предлагаемой ; стали. 1.Приведены средние значения трёхкратных испытаний образцов. 2. Азотирование проводилось по режиму: 500°С - 70 м.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| МАШИНА ДЛЯ ДОБЫЧИ ТОРФА ВСАСЫВАНИЕМ | 1927 |

|

SU12288A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| 0.1.12.77 (fP 51-61906, заяв | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-04-30—Публикация

1981-08-31—Подача