Изобретение относится к электротехнике, в частности к конструкции магнитопроводов и технологии сборки пакетов магнитопроводов, применяемых в статорах электродвигателей, сердечниках трансформаторов, электромагнитов.

Известна электрическая машина, в которой для скрепления листов сердечника статора используют две плиты, которые стягивают листы сердечника с помощью стержней, проходящих через отверстия в листах [1]

Недостатком указанной конструкции является то, что используется дополнительный элемент плита, изготовление которой вызывает повышение трудоемкости изготовления статора, приводит к избыточному расходу металла. Кроме того, вводится дополнительная операция выштамповка отверстий в листах сердечника.

Наиболее близким к изобретению является магнитопровод, состоящий из отдельных листов, имеющих на периферии специальную разделку, полученную при штамповке, и набранных в слоистый пакет. В таком магнитопроводе скрепление сердечника статора сваркой проводится в автоматическом цикле неплавящимися электродами в среде аргона. При этом сварной шов на сердечнике статора получают расплавлением основного металла в упомянутой разделке на периферии листа [2]

Недостатком магнитопровода является введение дополнительной операции специальной разделки периферии листов, что ведет к повышению трудоемкости изготовления сердечника статора. При этом надежность скрепления сердечника остается невысокой вследствие случайных нарушений непрерывности сварного шва в местах попадания неметаллических включений. Кроме того, необходимость использования дефицитного газа аргона для создания защитной среды в зоне сварки влечет за собой усложнение конструкции сварочного оборудования.

Эти недостатки устраняются конструкцией магнитопровода, который состоит из отдельных листов и/или непрерывной ленты, не требующих специальной разделки по периферии листа, набранных в слоистый пакет, и присоединенных к нему не менее двух дополнительных армирующих элементов. Слоистый пакет обжимают, помещают его в приспособлении между двумя электродами, один из которых неподвижный, а другой подвижный, и скрепляют параллельно продольной оси сварными швами посредством внедрения в тело пакета и сваривания с ним не менее двух дополнительных армирующих элементов одновременно по всей длине шва и всем поверхностям их взаимного соприкосновения за счет приложения сварочного усилия (N) через подвижный электрод, имеющий возможность перемещаться под воздействием силового механизма по оси внедрения, и импульсов тока, проходящих через пакет и армирующие элементы во время воздействия указанного усилия.

По сравнению с наиболее близким аналогичным решением заявляемое техническое решение имеет следующие существенные признаки: в тело пакета внедряют не менее двух дополнительных армирующих элементов, дополнительные армирующие элементы внедряют и сваривают одношовной рельефной сваркой с пакетом одновременно по всей длине шва и всем поверхностях их взаимного соприкосновения, через электроды к пакету и дополнительным армирующим элементам одновременно прикладывают импульсы тока и сварочные усилия (N).

При реализации изобретения существенно повышается надежность скрепления магнитопровода, поскольку каждый элемент пакета (листа) скрепляется сваркой с дополнительными армирующими элементами по всем поверхностям их взаимного соприкосновения в единое целое.

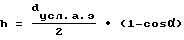

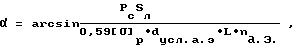

Глубина внедрения или смятия армирующего элемента (h) определяется из условия прочности сварного шва на срез:

h  · (1-cosα) где α arcsin

· (1-cosα) где α arcsin

α  0

0  где dусл.а.э. условный диаметр сечения армирующего элемента; α половина угла сектора сопряжения поверхностей армирующего элемента и пакета магнитопровода; [σ]p допускаемое напряжение материала армирующего элемента; L длина пакета; Рс технологическое давление сжатия пакета; Sл площадь листов магнитопровода; nа.э. число армирующих элементов, скрепляющих пакет.

где dусл.а.э. условный диаметр сечения армирующего элемента; α половина угла сектора сопряжения поверхностей армирующего элемента и пакета магнитопровода; [σ]p допускаемое напряжение материала армирующего элемента; L длина пакета; Рс технологическое давление сжатия пакета; Sл площадь листов магнитопровода; nа.э. число армирующих элементов, скрепляющих пакет.

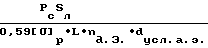

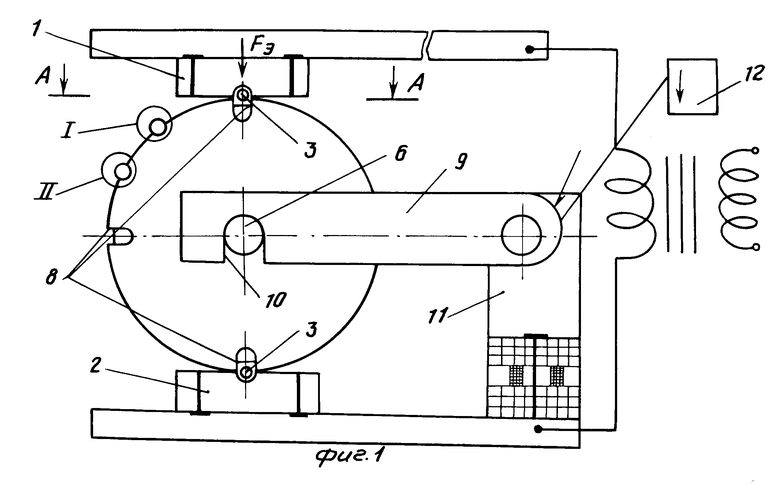

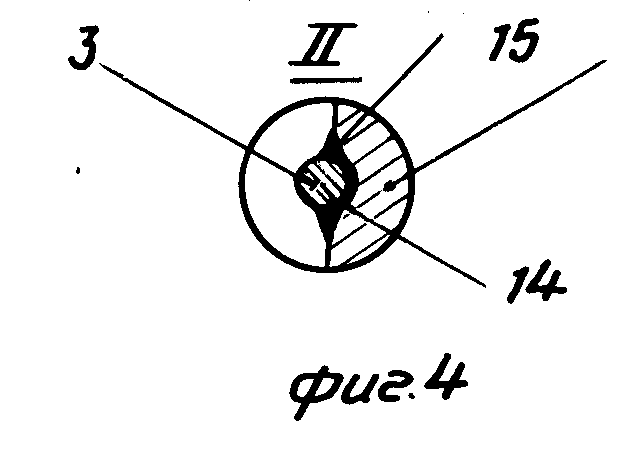

На фиг. 1-4 схематически изображено устройство для осуществления предлагаемого способа. Оно имеет подвижный 1 и неподвижный 2 электроды, дополнительные армирующие элементы 3, к которым от силового механизма сварочной машины приложено сварочное усилие (N), пакет магнитопровода 4 на оправке 5 с посадочными выступами 6, прижимные шайбы 7 с пазами 8, приспособление 9 с пазами 10, шарнирной консолью 11 и противовесом 12.

Пакет магнитопровода 4 набирают из отдельных пластин или непрерывной ленты на оправку 5, опрессовывают и фиксируют на оправке в таком положении. В приемный паз неподвижного электрода 2 подают дополнительный армирующий элемент 3. Подвижный электрод 1 отводят в крайнее верхнее положение, освобождая пространство для внесения в рабочую зону сварочной машины подготовленного к скреплению пакета магнитопровода. При этом приспособление 9 под воздействием противовеса поворачивается по часовой стрелке вокруг оси шарнирной консоли 11 и занимает фиксированную позицию. Пакет магнитопровода в оправке помещают в приспособление 9 так, чтобы посадочные выступы 6 вошли до упора в пазы 10 приспособления. Приспособление 9 с оправкой поворачивают против часовой стрелки вокруг оси шарнирной консоли 11 до положения, в котором армирующий элемент 3 и цилиндрическая поверхность магнитопровода 4 соприкасаются по образующей, а нижние пазы 8 прижимных шайб 7 охватывают армирующий элемент 3 по его наружной поверхности, и фиксируют приспособление 9 в этом положении. В верхние пазы 8 прижимных шайб 7 подают второй армирующий элемент 3 и опускают подвижной электрод 1 до соприкосновения его приемного паза с образующей армирующего элемента.

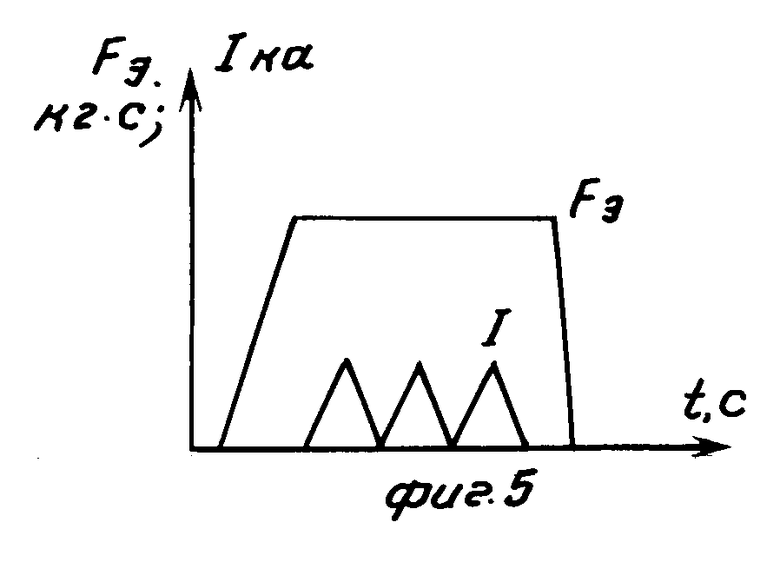

Приложение импульсов тока и сварочного усилия (N) осуществляется в соответствии с программой, предварительно набираемой на пульте управления сварочной машины после ее запуска. На фиг. 5 представлена временная зависимость сварочного усилия (N) и тока. Видно, что момент приложения импульсов тока отстает от момента приложения сварочного усилия (N) на время, необходимое для выхода силового механизма машины на рабочий режим. При этом происходит взаимная "притирка" контактирующих поверхностей армирующих элементов и пакета магнитопровода так, что к моменту приложения импульсов тока зона сварки оказывается практически непроницаемой для атмосферы. После приложения импульсов тока армирующие элементы и прилегающая к ним зона пакета интенсивно разогреваются, что приводит к резкому ускорению процесса пластической деформации, при которой армирующие элементы принудительно внедряются в тело пакета, а в зоне сварки происходит разрушение поверхностных пленок, а вынос из зоны, сопровождающийся образованием участков атомно-чистых (ювенильных) поверхностей.

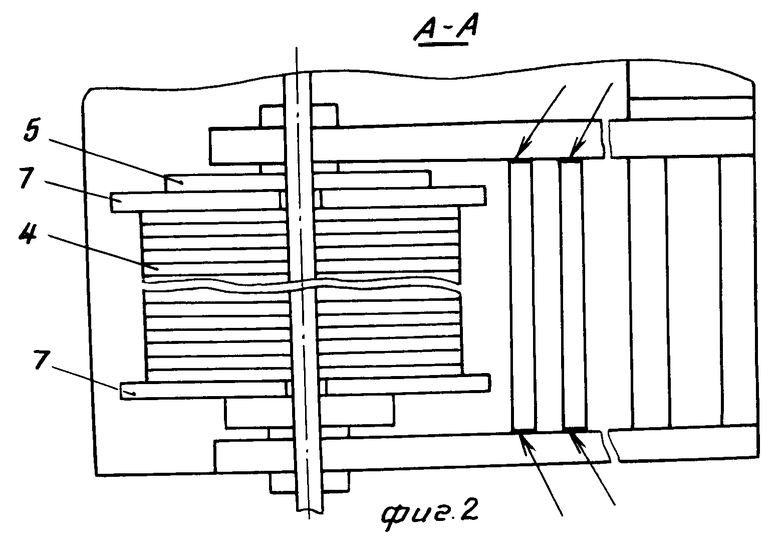

В зависимости от выбранного режима сварное соединение может быть получено по двум различным механизмам: в жидкой фазе посредством расплавления приконтактных участков, образования зоны расплава, содержащей химические компоненты обоих свариваемых металлов, и ее кристаллизации в литое ядро после прохождения импульсов тока; в твердой фазе за счет сцепления ювенильных поверхностей свариваемых металлов, осуществляемого через зарождение на них активных центров очагов взаимодействия, в пределах которых благодаря процессам электронного обмена образуются химические связи, их последующего слияния на границе раздела и в конечном итоге взаимодействия во всем объеме приконтактной зоны. Фиг. 3 и 4 представляют схематическое изображение микрошлифов сварных соединений по первому и второму механизмам соответственно, где 13 литое ядро, 14 граница поверхностей соединения в твердой фазе, 15 объем металла, выдавленного из зоны сварки.

Повышение надежности скрепления заявляемого магнитопровода в сравнении с прототипом достигается за счет использования дополнительных армирующих элементов, развитой поверхности взаимного контакта соединяемых частей магнитопровода, полной герметизации зоны сварки от окружающей атмосферы, предварительной очистки свариваемых поверхностей от поверхностных пленок, улучшения механических свойств сварного шва под воздействием пластической деформации в зоне контакта.

П р и м е р. Скрепление пакета магнитопроводов. Применяли электротехническую сталь марки 2212 толщиной 0,5 мм. Наружный диаметр пакета 50 мм, внутренний 30 мм, высота пакета 40 мм. Материал армирующего элемента сталь 45, диаметр 2 мм. Скрепление проводили на машине рельефной низкочастотной модели МРН-15001. Режим сварки: сварочный ток 20 кА, сварочное усилие на электродах 2000 кгс, длительность импульсов 0,09 с. Скрепление проводили четырьмя армирующими элементами попарно за каждый цикл сварки.

Технико-экономическая эффективность заявляемого технического решения по сравнению с прототипом заключается в следующем. На внешней поверхности магнитопровода не выполняют специальной выштамповки мест крепления, что позволяет снизить трудоемкость его изготовления. Отсутствуют локальные напряжения в местах скрепления, вследствие чего магнитопровод имеет лучшую геометрию, а также исключаются местные дополнительные потери. Сравнение материальных и трудовых затрат на изготовление одного магнитопровода электродвигателя КД 180-4/56 РК по технологии прототипа в условиях ВЭМЗ и по заявляемому способу показало, что применение последнего позволит уменьшить расход электроэнергии более чем в 2 раза, трудоемкость более чем в 2 раза, экономится при изготовлении каждого магнитопровода 18 л аргона. Производство является экологически чистым, так как при сварке не выделяются газообразные продукты сгорания.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дуговой сварки неплавящимся электродом в защитных газах | 1976 |

|

SU733905A1 |

| Устройство для изготовления магнитопроводов | 1988 |

|

SU1621123A2 |

| Экранированный статор электрической машины и способ его изготовления | 1989 |

|

SU1721713A1 |

| Способ рельефной сварки | 1986 |

|

SU1479239A1 |

| Способ ремонта якоря тягового электродвигателя | 1984 |

|

SU1243924A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| Способ изготовления магнитопровода электрической машины | 1988 |

|

SU1573507A1 |

| СПОСОБ НЕПРЕРЫВНОГО ИЗГОТОВЛЕНИЯ МЕТАЛЛОПОЛИМЕРНОЙ ТРУБЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2319886C2 |

| СПОСОБ СБОРКИ СТАТОРА ЭЛЕКТРИЧЕСКОЙ МАШИНЫ | 2004 |

|

RU2381611C2 |

Изобретение относится к электротехнике, в частности к технологии сборки пакетов магнитопроводов. Для повышения надежности магнитопровода и экономии ресурсов армирующие элементы приварены к пакету одношовной рельефной сваркой по всей соприкасаемой поверхности каждого элемента. Последние внедрены в тело пакета на глубину h либо примыкают к цилиндрической поверхности магнитопровода и выступают над ней на величину dусл.а.э-h, при этом величина h определяется из выражений h = (dусл.а.э/2)·(1-cosα) при α = (0-π/2) и α = arcsin[(Pc·Sл)/(0,59[δ]p·dусл.ф.э·L·na.э)], где dусл.а.э - условный диаметр сечения армирующего элемента, мм; α - половина угла сектора сопряжения поверхностей армирующего элемента и пакета магнитопровода; Pc - технологическое давление сжатия пакета, кг/мм2, Sл - площадь листов магнитопровода, мм2 ; [δ]p - допустимое напряжение материала армирующего элемента, кг/мм2 ; nа.э - число армирующих элементов, скрепляющих пакет; L - длина пакета, мм. Процесс сварки армирующих элементов с пакетом осуществляют в твердой фазе при приложении к указанным элементам сварочного усилия N ≥ L·dусл.а.э·sinα·[δт], достаточного для внедрения армирующего элемента в тело пакета на глубину h или смятия его на эту же величину, где [δт] - предел текучести материала армирующих элементов при температуре сварки, кг/мм2. 2 с.п. ф-лы, 5 ил.

при α = (0-π/2);

где dусл.а.э условный диаметр сечения армирующего элемента, мм;

α половина угла сектора сопряжения поверхностей армирующего элемента и пакета магнитопровода;

Pс технологическое давление сжатия пакета, кг/мм2;

Sл площадь листов магнитопровода, мм2;

[σ]p допустимое напряжение материала армирующего элемента, кг/мм2;

nа.э число армирующих элементов, скрепляющих пакет;

L длина пакета, мм;

2. Способ изготовления магнитопровода, согласно которому слои пакета получают путем сборки пластин на оправке или формируют их из непрерывной ленты, прессуют пакет и скрепляют сваркой, отличающийся тем, что скрепление пакета осуществляют с помощью армирующих элементов, которые приваривают к пакету одношовной рельефной сваркой при приложении импульсов тока и сварочного усилия N, обеспечивающего либо внедрение армирующих элементов в тело магнитопровода на глубину h, либо деформацию его на эту же величину при условии сопряжения поверхности армирующих элементов с цилиндрической поверхностью магнитопровода, при этом

N ≥ L·dусл.э·sin[σ]т,

где L длина пакета, мм;

dусл.а.э условный диаметр сечения армирующего элемента, мм;

α половина угла сектора сопряжения поверхностей армирующего элемента и пакета магнитопровода;

[σ]т предел текучести материала армирующих элементов или листов магнитопровода при температуре сварки, кг/мм2.

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Справочник машиностроителя./Под ред | |||

| Н.С.Ачеркена, т.4, кн | |||

| II, М., 1963, с.690. | |||

Авторы

Даты

1995-05-20—Публикация

1992-08-07—Подача