Л

сл

00

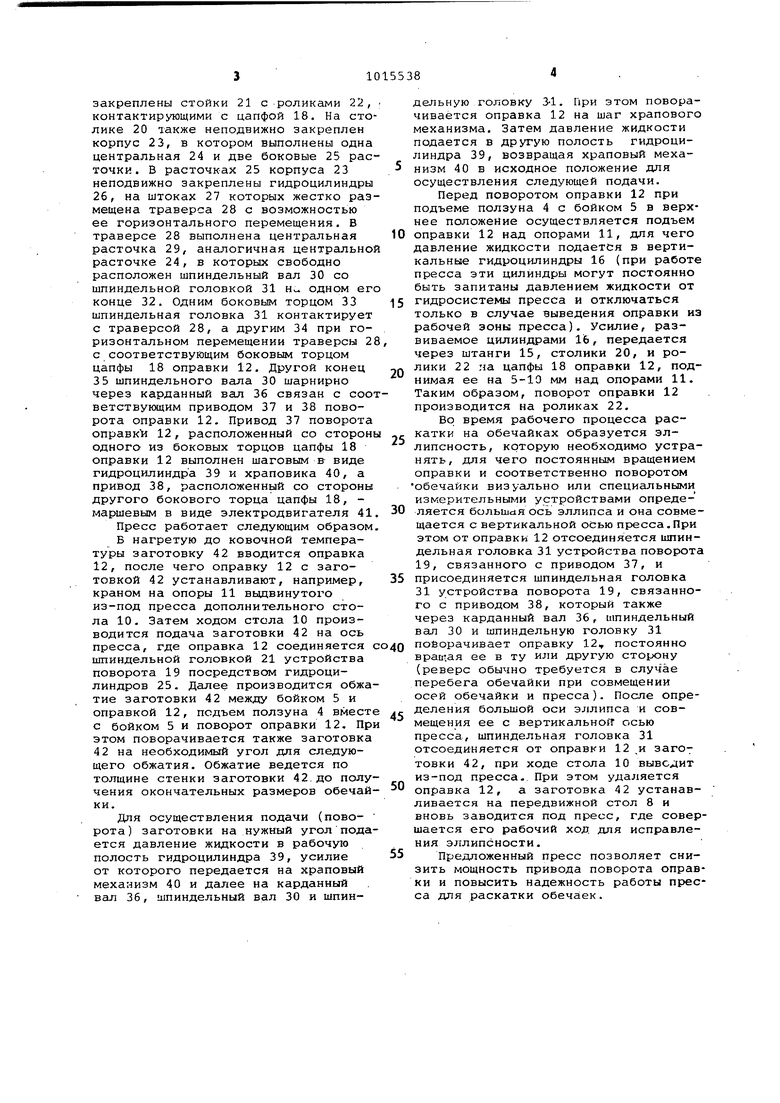

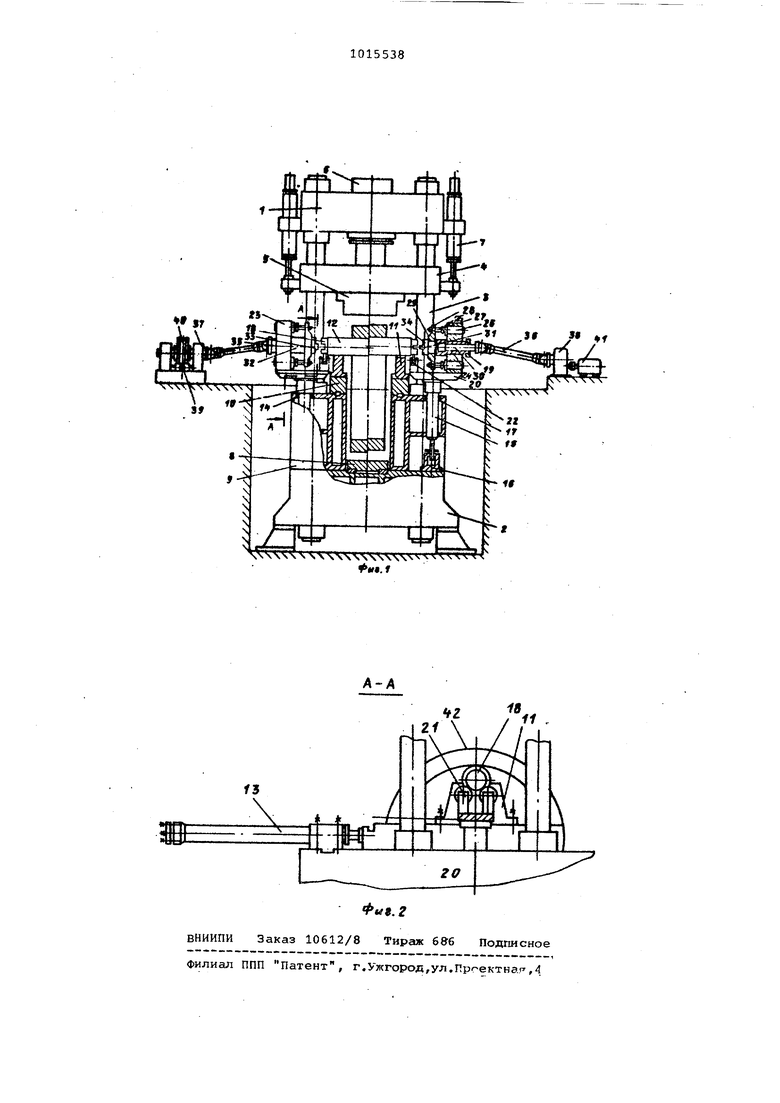

сх Изобретение относится к области обработки металлов давлением и може быть использовано в кузнечно-прессо вом оборудовании, применяемым для раскатки крупногабаритных обечаек. По авт.свид. № 820071 известен пресс для раскатки обечаек, содержащий верхнюю и нижнюю поперечины, соединенные между собой колоннами, приводной боек, поворотную оправку под раскатываемую обечайку, связанную с приводом поворота, основной передвижной стол, расположенный на нижней поперечине, дополнительный передвижной стол, а также проставки жестко закрепленные на нижней попе речине. Дополнительный передвижной стол размещен на проставках с возможностью перемецдения параллельно основному передвижному столу и выполнен с центральным проемом, равным по ширине расстоянию между проставками, а оправка смонтирована на дополнительном передвижном столе в плоскости, перпендикулярной направлению его Перемещения. В известном процессе при вращен обечайки посредством оправки, опира ющейся своими цапфами на неподвижные опоры, происходят большая потеря энергии на преодоление трения скольжения цапф в выемках опор, а также интенсивный износ цапф оправки и опор в местах их контакта Это приводит к необходимости установки на прессе мощного привода по ворота оправки, а также к-быстрому износу и выходу из строя цапф опра вок и опор, восстановление которых требует проведения наплавки с последующей термообработкой. Кроме того, согласно технологическому процессу раскатки обечаек на оправках, привод поворота оправ должен обеспечивать как шаговую подач т.е. поворот оправки на определенный угол, так и маршевую подачу, т.е. постоянное безостановочное вр щение оправки в обе стороны. Когда под прессом осуществляется обычный процесс раскатки обечаек на оправк после каждого рабочего хода верхне инструмента совершается поворот оправки и соответственно поворот обечайки на необходимый угол, при этом привод поворота оправки осуществляет шаговую подачу. Постоянное вращение оправки (маршевая под ча обечайки) в обе стороны требует для определения эллипсности, возни кающей при раскатке обечаек, которую необходимо исправлять. При шаговой подаче привод работ ет в кусковьц: режимах и требует устан ки повышенной ед ;ничной мощности. Дл управления таким приводом необходи дорогостоящие громоздкие тиристорн преобразователи. Целью изобретения является снижение мощности привода поворота оправки и повышение надежности его работы. Эта цель достигается тем, что в прессе для раскатки обечаек по авт.свид. № 820071 привод поворота оправки выполнен в виде размещенньк с торцов оправки соответственно шагового двигателя в виде силового цилиндра с храповым механизмом и маршевого двигателя, а каждое из устройств, связывающих шаговый и маршевый двигатели с торцами оправки, выполнено в виде размещенного над проставкой приводного подвижного в вертикальной плоскости столика, установленного на нем корпуса с центральной и боковьпми расточками, силовых цилиндров, размещенных в боковых расточках корпуса, установленного в центральной расточке корпуса шпиндельного вала, на одном конце которого смонтирована . головка с возможностью взаимодействия с торцом оправки, а другой его конец шарнирно связан с соответствующим двигателем, траверсы, связанной со штоками силовых цилиндров корпуса и охвптывающей шпиндельный вал, и роликов, установленных на столике с возможностью взаимодействия с цапфой оправки. На фиг. 1 изображен пресс для раскатки обечаекJ на фиг. 2 - разрез А-А на фиг. 1. Пресс для раскатки обечаек содержит верхнюю 1 и нижнюю 2 неподвижные поперечины, стянутые между собой колоннами 3, на которых размещен подвижный ползун 4 с бойком 5, связанный с гидроцилиндрами 6 и 7, закрепленными на верхней поперечине 1. На нижней поперечине 2 установлен передвижной стол 8 и проставки 9, на верхних поверхностях который размещен дополнительный передвижной стол 10 с центральным проемом, равным по ширине расстоянию между проставка-ми 9., На верхней поверхности стола 10 закреплены опоры 11, на которых размещена горизонтальная оправка 12, ось которой расположена перпендикулярно движению стола 10 от гидроцилиндров 13 параллельно передвижному столу 8. В каждой приставке 9 выполнена расточка 14, в которой размещена штанга 15, связанная с гидроцилиндром 16, неподвижно закрепленным на нижней поперечине 2, с возможностью вертикального перемещения штанги 15 в направляющих 17 расточки 14. Со стороны каждого окового торца цапф 18 оправки 12 расположено устройство 19 поворота оправки 12, выполненное в виде горизонтального столика 20, жестко закрепленного на штанге 15. На столике 20 неподвижно

закреплены стойки 21 с роликами 22, контактирующими с цапфой 18. На столике 20 также неподвижно закреплен корпус 23, в котором выполнены одна центральная 24 и две боковые 25 расточки. В расточках 25 корпуса 23 неподвижно закреплены гидроцилиндры 26, на штоках 27 которых жестко размещена траверса 28 с возможностью ее горизонтального перемещения. В траверсе 28 выполнена центральная расточка 29, аналогичная центральной расточке 24, в которых свободно расположен шпиндельный вал 30 со шпиндельной головкой 31 н одном его конце 32. Одним боковым торцом 33 шпиндельная головка 31 контактирует с траверсой 28, а другим 34 при горизонтальном перемещении траверсы 28 с соответствующим боковым торцом цапфы 18 оправки 12. Другой конец 35 шпиндельного вала 30 шарнирно через карданный вал 36 связан с соответствующим приводом 37 и 38 поворота оправки 12, Привод 37 поворота оправк 1 12, расположенный со стороны одного из боковых торцов цапфы 18 оправки 12 выполнен шаговым в виде гидроцилиндра 39 и храповика 40, а привод 38, расположенный со стороны другого бокового торца цапфы 18, маршевым в виде электродвигателя 41.

Пресс работает следующим образом.

Б нагретую до ковочной температуры заготовку 42 вводится оправка 12, после чего оправку 12 с заготовкой 42 устанавливают, например, краном на опоры 11 вьщвинутого из-под пресса дополнительного стола 10. Затем ходом стела 10 производится подача заготовки 42 на ось пресса, где оправка 12 соединяется с шпиндельной головкой 21 устройства поворота 19 посредством гидроцилиндров 25. Далее производится обжатие заготовки 42 между бойком 5 и оправкой 12, подъем ползуна 4 вместе с бойком 5 и поворот оправки 12. При этом поворачивается также заготовка 42 на необходимый угол для следующего обжатия. Обжатие ведется по толщине стенки заготовки 42.до получения окончательных размеров обечайки.

Для осуществления подачи (поворота) заготовки на нужный угол подается давление жидкости в рабочую полость гидроцилиндра 39, усилие от которого передается на храповый механизм 40 и далее на карданный вал 36, шпиндельный вал 30 и шпиндельную головку 3-1. При этом поворачивается оправка 12 на шаг храпового механизма. Затем давление жидкости подается в другую полость гидроцилиндра 39, возвращая храповый механизм 40 в исходное положение для осуществления следующей подачи.

Перед поворотом оправки 12 при подъеме ползуна 4 с бойком 5 в верхнее положение осуществляется подъем оправки 12 над опорами 11, для чего давление жидкости подается в вертикальные гидроцилиндры 16 (при работе пресса эти цилиндры могут постоянно быть запитаны давлением жидкости от гидросистемы пресса и отключаться только в случае выведения оправки из рабочей зоны пресса). Усилие, развиваемое цилиндрами 16, передается через штанги 15, столики 20, и ролики 22 на цапфы 18 оправки 12, поднимая ее на 5-10 мм над опорами 11. Таким образом, поворот оправки 12 производится на роликах 22.

Во время рабочего процесса раскатки на обечайках образуется эллипсность, которую необходимо устранять, для чего постоянным вращением оправки и соответственно поворотом обечайки визуально или специальными измерительными устройствами определяется большая ось эллипса и она совмещается с вертикальной осью пресса.При этом от оправки 12 отсоединяется шпиндельная головка 31 устрюйства поворота 19, связанного с приводом 37, и присоединяется шпиндельная головка 31 устройства поворота 19, связанного с приводом 38, который также через карданный вал 36, шпиндельный вал 30 и шпиндельную головку 31 поворачивает оправку 12, постоянно вращая ее в ту или другую сторону (реверс обычно требуется в случае перебега обечайки при совмещении осей обечайки и пресса). После определения большой оси эллипса и совмещения ее с вертикально осью пресса, шпиндельная головка 31 отсоединяется от оправки 12 ,и заготовки 42, при ходе стола 10 выводит из-под пресса. При этом удаляется оправка 12, а заготовка 42 устанавливается на передвижной стол 8 и вновь заводится под пресс, где совершается его рабочий ход для исправления эллипсности.

Предложенный пресс позволяет снизить мощность привода поворота оправки и повысить надежность работы пресса для раскатки обечаек.

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для раскатки обечаек | 1988 |

|

SU1620201A1 |

| Пресс для раскатки обечаек | 1979 |

|

SU820071A1 |

| КОВОЧНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2592710C2 |

| Пресс для раскатки обечаек | 1980 |

|

SU963686A1 |

| Устройство для ковки | 1985 |

|

SU1389921A1 |

| Горизонтальный пресс для раскатки обечаек | 1975 |

|

SU573237A1 |

| Гидравлический пресс | 1973 |

|

SU424738A1 |

| Пресс для раскатки обечаек | 1985 |

|

SU1389924A2 |

| Пресс для раскатки обечаек | 1979 |

|

SU795713A1 |

| Пресс для раскатки обечаек | 1979 |

|

SU876248A1 |

ПРЕСС ДЛЯ РАСКАТКИ ОБЕЧАЕК по авт.свид. 820071„ о т л и .ч аю щ и и с я тем, что, с целью снижения мощности привода поворота оправки и повышения надежности, привод поворота оправки вьшолнен в виде размещенных с торцов оправки соответственно шагового двигателя в виде силового цилиндра с храповьм механизмом и маршевого делителя. а каждое из устройств, связывающих шаговый и маршевый двигатели с торцами оправки, выполнено в виде размещенного над проставкой приводного подвижного в вертикальной плоскости столика, установленного на нем корпуса с центральной и боковыми расточками, силовых цилиндров, разт мещенных в боковых расточках корпуса, установленного в центральной расточке корпуса шпиндельного вала, на одном конце которого смонтирована головка с возможностью взаимодействия с торцом оправки, а другой его конец шарнирно связан с соответствуквдим двигателем, траверсы, связанной со штоками сиговых цилиндров корпуса и и охватывающей шпиндельный вал, и (Л роликов, установленных на столике с возможностью взаимодействия с цапфой оправки.

Авторы

Даты

1983-12-30—Публикация

1981-11-18—Подача