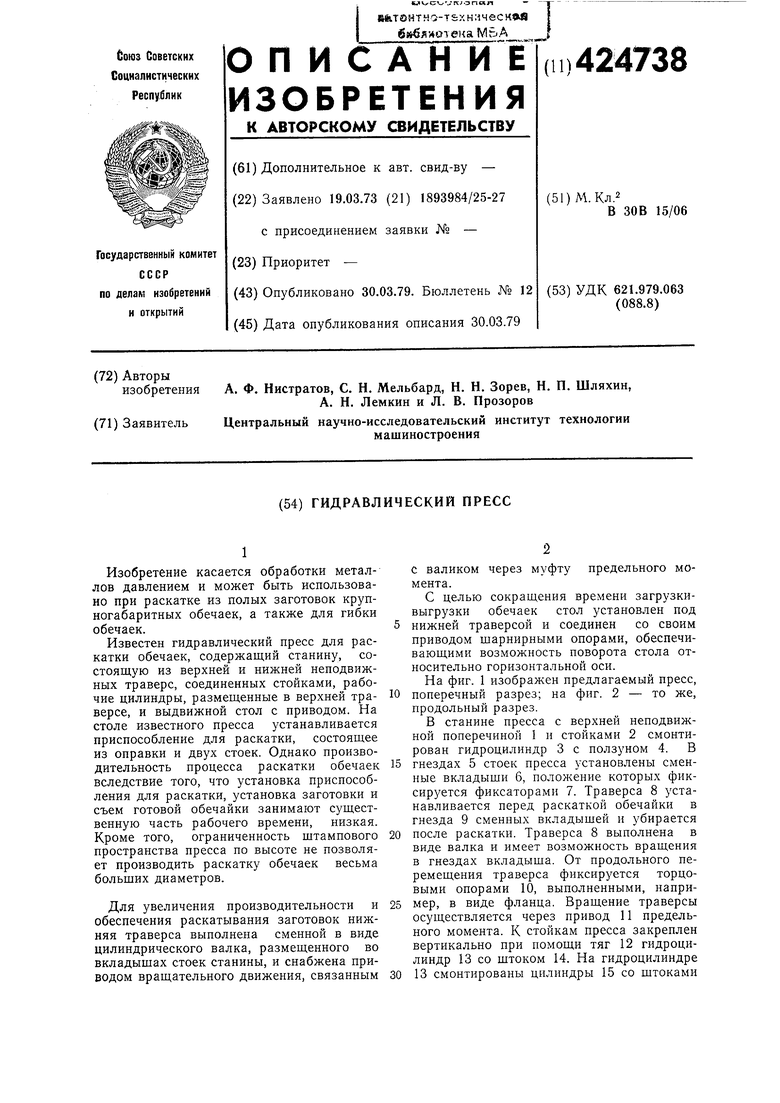

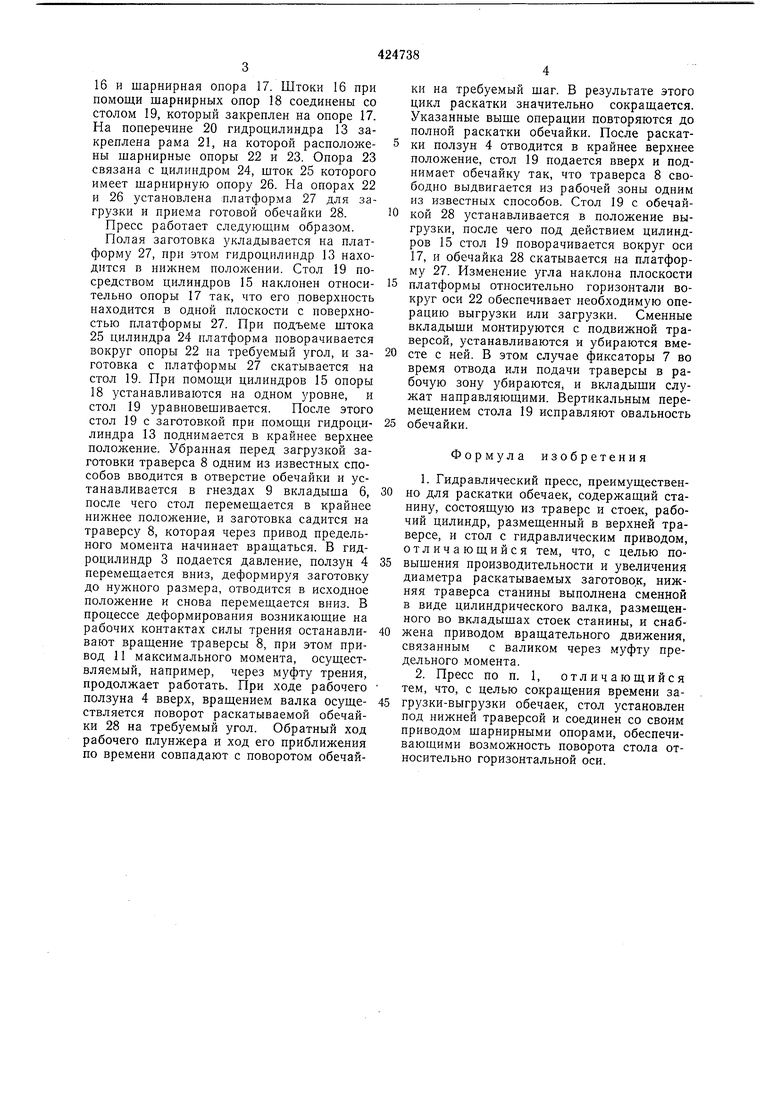

Изобретение касается обработки металлов давлением и может быть использовано при раскатке из полых заготовок крупногабаритных обечаек, а также для гибки обечаек. Известен гидравлический пресс для раскатки обечаек, содержащий станину, состоящую из верхней и нижней неподвижных траверс, соединенных стойками, рабочие цилиндры, размещенные в верхней траверсе, и выдвижной стол с приводом. На столе известного пресса устанавливается приспособление для раскатки, состоящее из оправки и двух стоек. Однако производительность процесса раскатки обечаек вследствие того, что установка приспособления для раскатки, установка заготовки и съем готовой обечайки занимают существенную часть рабочего времени, низкая. Кроме того, ограниченность штампового пространства пресса по высоте не позволяет производить раскатку обечаек весьма больщих диаметров. Для увеличения производительности и обеспечения раскатывания заготовок нижняя траверса выполнена сменной в виде цилиндрического валка, размещенного во вкладыщах стоек станины, и снабжена приводом вращательного движения, связанным с валиком через муфту предельного момента. С целью сокращения времени загрузкивыгрузки обечаек стол установлен под нижней траверсой и соединен со своим приводом щарнирными опорами, обеспечивающими возможность поворота стола относительно горизонтальной оси. На фиг. 1 изображен предлагаемый пресс, поперечный разрез; на фиг. 2 - то же, продольный разрез. В станине пресса с верхней неподвижной поперечиной 1 и стойками 2 смонтирован гидроцилиндр 3 с ползуном 4. В гнездах 5 стоек пресса установлены сменные вкладыши 6, положение которых фиксируется фиксаторами 7. Траверса 8 устанавливается перед раскаткой обечайки в гнезда 9 сменных вкладышей и убирается после раскатки. Траверса 8 выполнена в виде валка и имеет возможность вращения в гнездах вкладыша. От продольного перемещения траверса фиксируется торцовыми опорами 10, выполненными, например, в виде фланца. Вращение траверсы осуществляется через привод 11 предельного момента. К стойкам пресса закреплен вертикально при помощи тяг 12 гидроцилиндр 13 со щтоком 14. На гидроцилиндре 13 смонтированы цилиндры 15 со штоками

16 и шарнирная опора 17. Штоки 16 при помощи шарнирных опор 18 соединены со столом 19, который закреплен на опоре 17. На поперечине 20 гидроцилиндра 13 закреплена рама 21, на которой расположены шарнирные опоры 22 и 23. Опора 23 связана с цилиндром 24, шток 25 которого имеет шарнирную опору 26. На опорах 22 и 26 установлена платформа 27 для загрузки и приема готовой обечайки 28.

Нресс работает следующим образом.

Полая заготовка укладывается на платформу 27, при этом гидроцилиндр 13 находится в нижнем положении. Стол 19 посредством цилиндров 15 наклонен относительно опоры 17 так, что его поверхность находится в одной плоскости с поверхностью платформы 27. При подъеме штока 25 цилиндра 24 платформа поворачивается вокруг опоры 22 на требуемый угол, и заготовка с платформы 27 скатывается на стол 19. При помощи цилиндров 15 опоры 18 устанавливаются на одном уровне, и стол 19 уравновешивается. После этого стол 19 с заготовкой при помощи гидроцилиндра 13 поднимается в крайнее верхнее положение. Убранная перед загрузкой заготовки траверса 8 одним из известных способов вводится в отверстие обечайки и устанавливается в гнездах 9 вкладыша 6, после чего стол перемещается в крайнее нижнее положение, и заготовка садится на траверсу 8, которая через привод предельного момента начинает вращаться. В гидроцилиндр 3 подается давление, ползун 4 перемещается вниз, деформируя заготовку до нужного размера, отводится в исходное положение и снова перемещается вниз. В процессе деформирования возникающие на рабочих контактах силы трения останавливают вращение траверсы 8, при этом привод 11 максимального момента, осуществляемый, например, через муфту трения, продолжает работать. При ходе рабочего ползуна 4 вверх, вращением валка осуществляется поворот раскатываемой обечайки 28 на требуемый угол. Обратный ход рабочего плунжера и ход его приближения цо времени совпадают с поворотом обечайки на требуемый шаг. В результате этого цикл раскатки значительно сокращается. Указанные выше операции повторяются до полной раскатки обечайки. После раскатки ползун 4 отводится в крайнее верхнее положение, стол 19 подается вверх и поднимает обечайку так, что траверса 8 свободно выдвигается из рабочей зоны одним из известных способов. Стол 19 с обечайкой 28 устанавливается в положение выгрузки, после чего под действием цилиндров 15 стол 19 поворачивается вокруг оси 17, и обечайка 28 скатывается на платформу 27. Изменение угла наклона плоскости

платформы относительно горизонтали вокруг оси 22 обеспечивает необходимую операцию выгрузки или загрузки. Сменные вкладыши монтируются с подвижной траверсой, устанавливаются и убираются вместе с ней. В этом случае фиксаторы 7 во время отвода или подачи траверсы в рабочую зону убираются, и вкладыщи служат направляющими. Вертикальным перемещением стола 19 исправляют овальность

обечайки.

Формула изобретения

1.Гидравлический пресс, преимущественно для раскатки обечаек, содержащий станину, состоящую из траверс и стоек, рабочий цилиндр, размещенный в верхней траверсе, и стол с гидравлическим приводом, отличающийся тем, что, с целью повыщения производительности и увеличения диаметра раскатываемых заготовок, нижняя траверса станины выполнена сменной в виде цилиндрического валка, размещенного во вкладышах стоек станины, и снабжена приводом вращательного движения, связанным с валиком через муфту предельного момента.

2.Пресс по п. 1, отличающийся тем, что, с целью сокращения времени загрузки-выгрузки обечаек, стол установлен под нижней траверсой и соединен со своим приводом шарнирными опорами, обеспечивающими возможность поворота стола относительно горизонтальной оси.

0Аг. /

| название | год | авторы | номер документа |

|---|---|---|---|

| Пресс для раскатки обечаек | 1981 |

|

SU1015538A2 |

| Пресс для раскатки обечаек | 1979 |

|

SU876248A1 |

| Пресс для раскатки обечаек | 1980 |

|

SU963686A1 |

| Устройство к ковочному прессу для раскатки обечаек | 1977 |

|

SU733837A1 |

| Машина для изготовления многослойных обечаек из полосы | 1968 |

|

SU296357A1 |

| Инструментальный узел ковочного пресса | 1990 |

|

SU1701565A1 |

| Устройство для ковки | 1985 |

|

SU1389921A1 |

| ВАЛКОВАЯ ГИБОЧНАЯ МАШИНА | 1993 |

|

RU2063283C1 |

| Горизонтальный пресс для раскатки обечаек | 1975 |

|

SU573237A1 |

| КОВОЧНО-РАСКАТНЫЙ АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕЦ БОЛЬШОГО ДИАМЕТРА | 2014 |

|

RU2568403C2 |

Авторы

Даты

1979-03-30—Публикация

1973-03-19—Подача