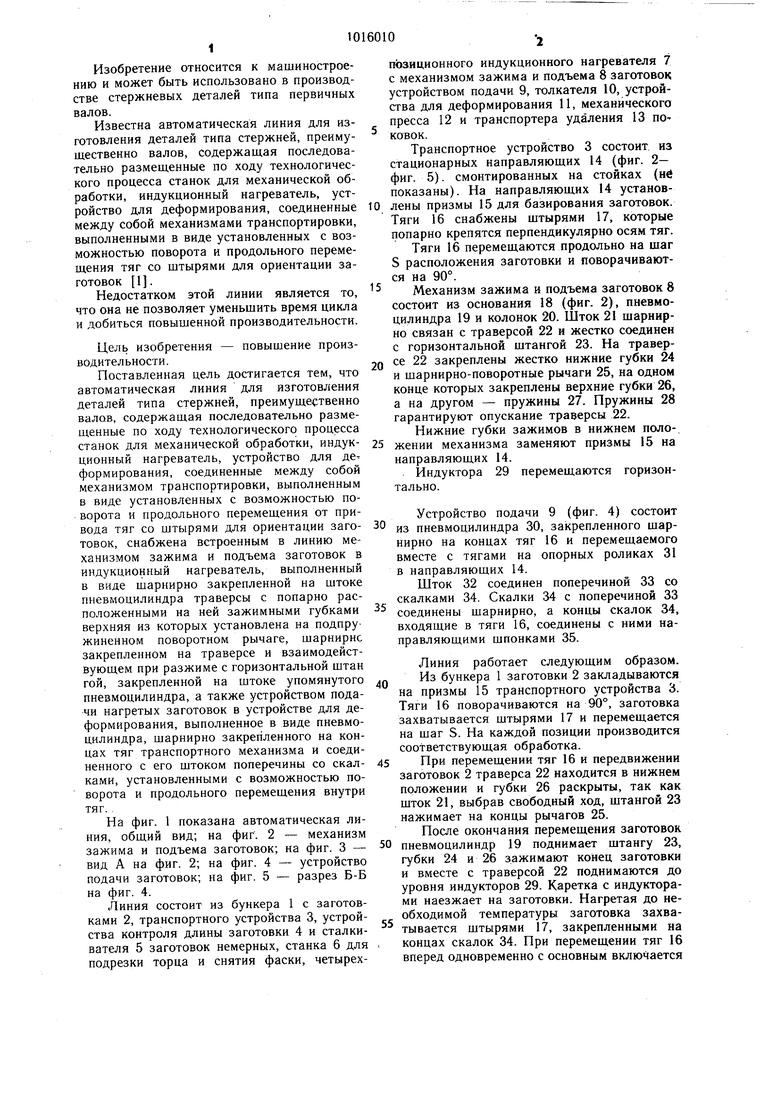

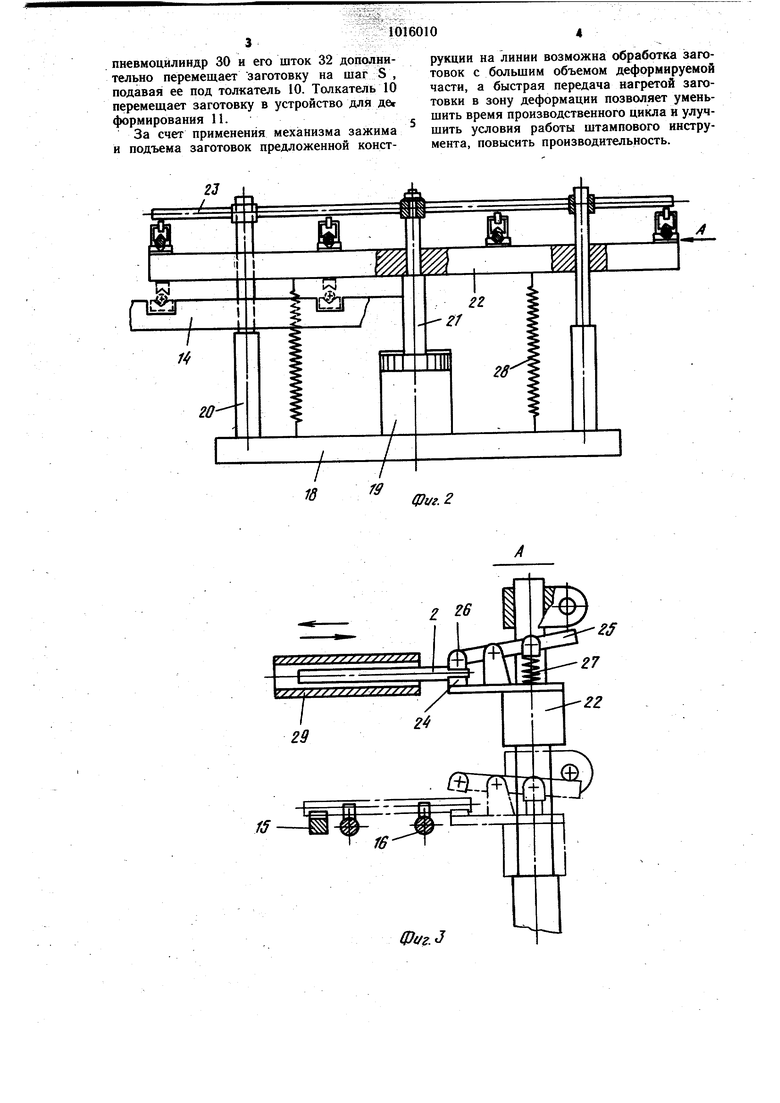

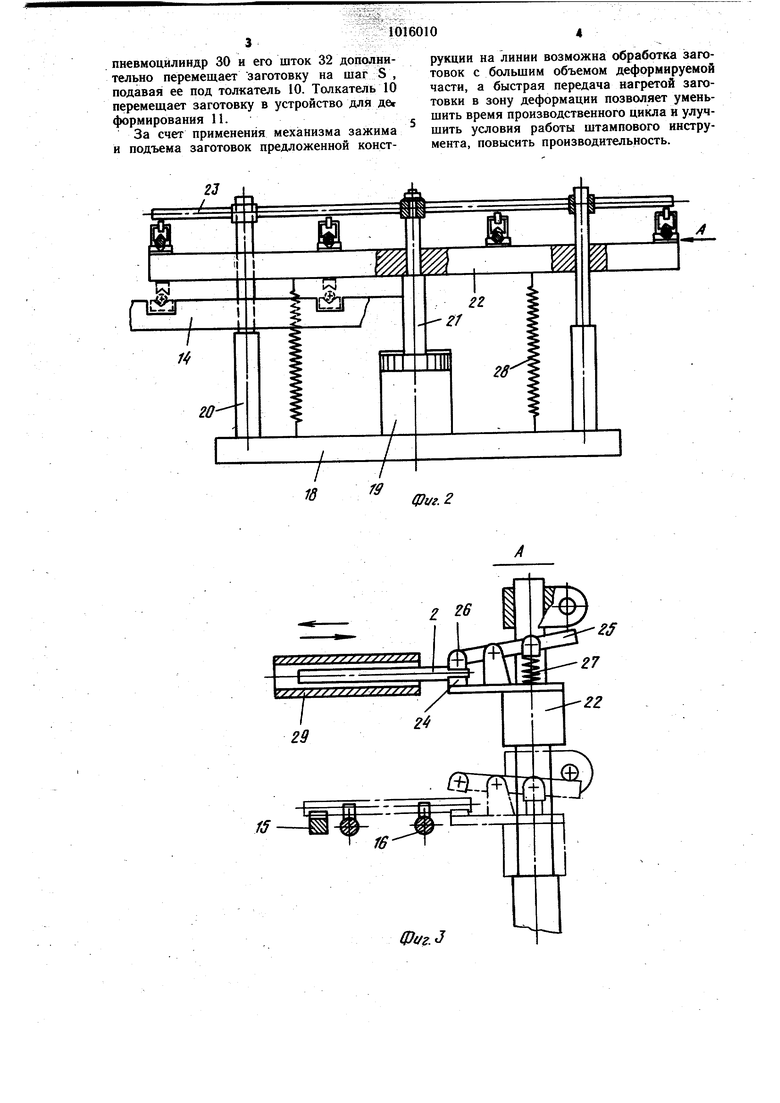

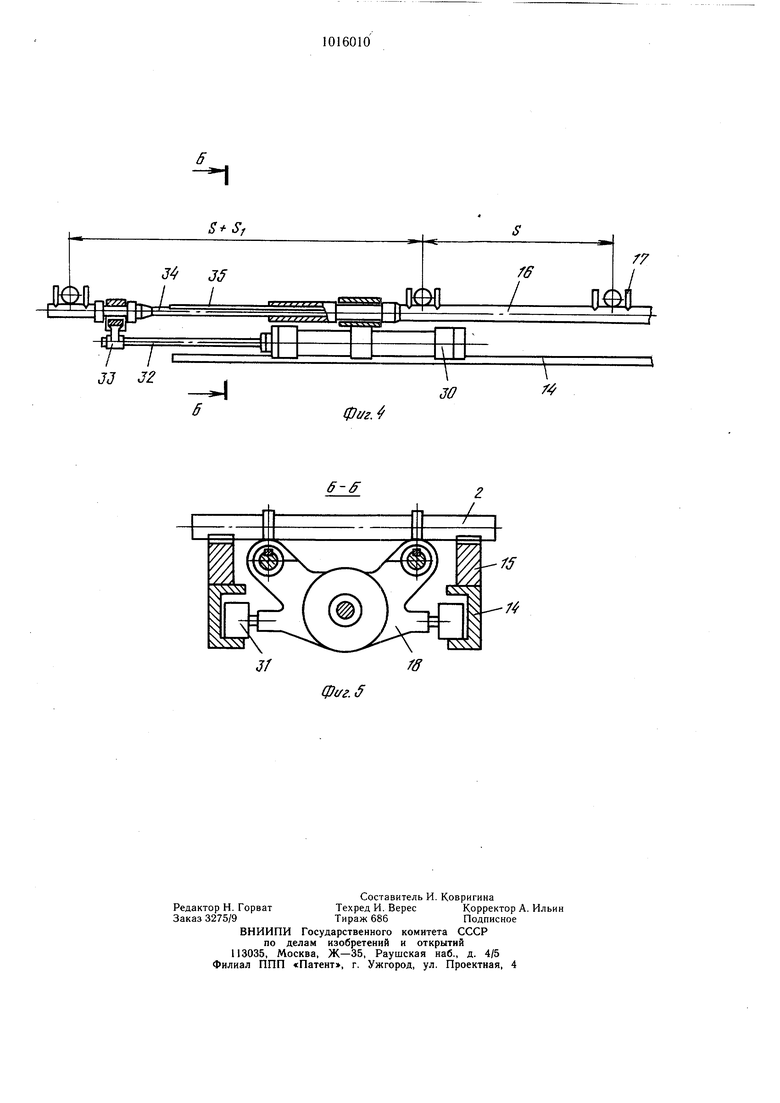

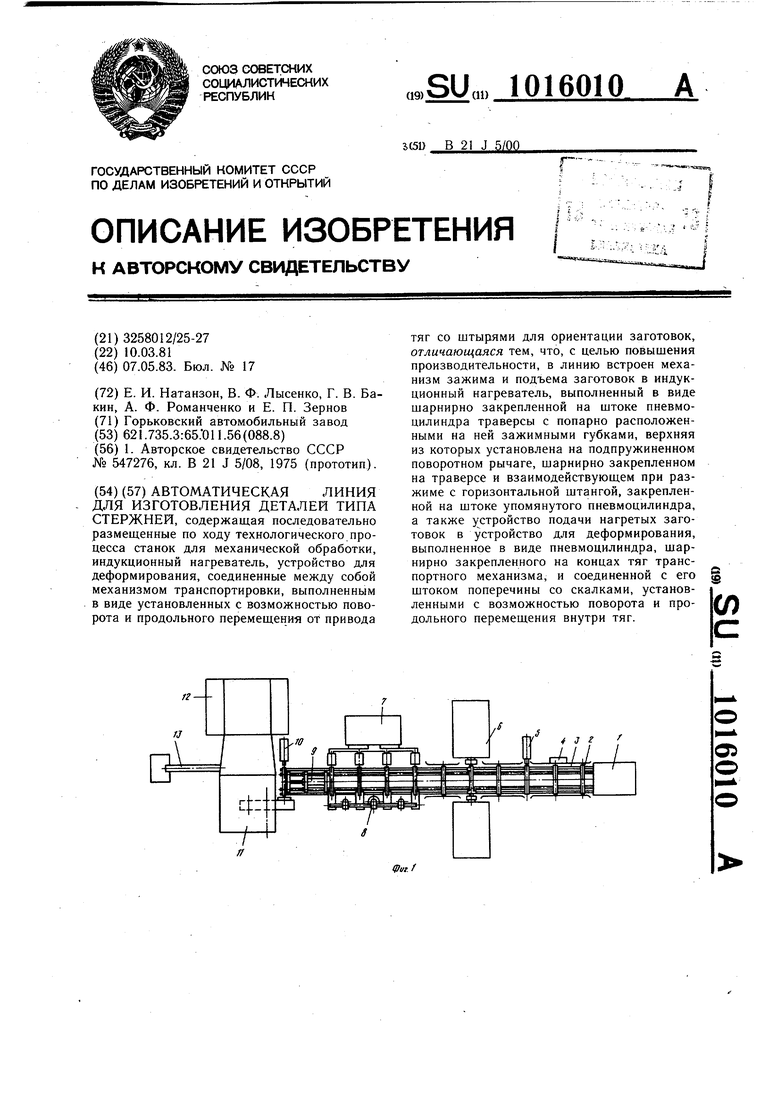

О) Изобретение относится к машиностроению и может быть использовано в производстве стержневых деталей типа первичных валов. Известна автоматическая линия для изготовления деталей типа стержней, преимущественно валов, содержащая последовательно размещенные по ходу технологического процесса станок для механической обработки, индукционный нагреватель, устройство для деформирования, соединенные между собой механизмами транспортировки, выполненными в виде установленных с возможностью поворота и продольного перемещения тяг со щтырями для ориентации заготовок 1 . Недостатком этой линии является то, что она не позволяет уменьщить время цикла и добиться повыщенной производительности. Цель изобретения - повыщение производительности. Поставленная цель достигается тем, что автоматическая линия для изготовления деталей типа стержней, преимущественно валов, содержащая последовательно размещенные по ходу технологического процесса станок для механической обработки, индукционный нагреватель, устройство для деформирования, соединенные между собой механизмом транспортировки, выполненным в виде установленных с возможностью поворота и продольного перемещения от привода тяг со щтырями для ориентации заготовок, снабжена встроенным в линию механизмом зажима и подъема заготовок в индукционный нагреватель, выполненный в виде шарнирно закрепленной на штоке пневмоцилиндра траверсы с попарно расположенными на ней зажимными губками верхняя из которых установлена на подпружиненном поворотном рычаге, шарнирнс закрепленном на траверсе и взаимодействующем при разжиме с горизонтальной щтан гой, закрепленной на штоке упомянутого пневмоцилиндра, а также устройством подачи нагретых заготовок в устройстве для деформирования, выполненное в виде пневмоцилиндра, шарнирно закрепленного на концах тяг транспортного механизма и соединенного с его штоком поперечины со скалками, установленными с возможностью поворота и продольного перемещения внутри тяг. , На фиг. 1 показана автоматическая линия, общий вид; на фнг. 2 - механизм зажима и подъема заготовок; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - устройство подачи заготовок; на фиг. 5 - разрез Б-Б на фиг. 4. Линия состоит из бункера 1 с заготовками 2, транспортного устройства 3, устройства контроля длины заготовки 4 и сталкивателя 5 заготовок немерных, станка 6 для подрезки торца и снятия фаски, четырехпозиционного индукционного нагревателя 7 с механизмом зажима и подъема 8 заготовок устройством подачи 9, толкателя 10, устройства для деформирования 11, механического пресса 12 и транспортера удаления 13 поковок. Транспортное устройство 3 состоит, из стационарных направляющих 14 (фиг. 2- фиг. 5). смонтированных на стойках (ни показаны). На направляющих 14 установлены призмы 15 для базирования заготовок. Тяги 16 снабжены щтырями 17, которые попарно крепятся перпендикулярно осям тяг. Тяги 16 перемещаются продольно на шаг S расположения заготовки и поворачиваются на 90°. Механизм зажима и подъема заготовок 8 состоит из основания 18 (фиг. 2), пневмоцилиндра 19 и колонок 20. Шток 21 шарнирно связан с траверсой 22 и жестко соединен с горизонтальной щтангой 23. На траверсе 22 закреплены жестко нижние губки 24 и шарнирно-поворотные рычаги 25, на одном конце которых закреплены верхние губки 26, а на другом - пружины 27. Пружины 28 гарантируют опускание траверсы 22. Нижние губки зажимов в нижнем положении механизма заменяют призмы 15 на направляющих 14. Индуктора 29 перемещаются горизонтально. Устройство подачи 9 (фиг. 4) состоит из пневмоцилиндра 30, закрепленного щарнирно на концах тяг 16 и перемещаемого вместе с тягами на опорных роликах 31 в направляющих 14. Шток 32 соединен поперечиной 33 со скалками 34. Скалки 34 с поперечиной 33 соединены щарнирно, а концы скалок 34, входящие в тяги 16, соединены с ними направляющими щпонками 35. Линия работает следующим образом. Из бункера 1 заготовки 2 закладываются на призмы 15 транспортного устройства 3. Тяги 16 поворачиваются на 90°, заготовка захватывается штырями 17 и перемещается на шаг S. На каждой позиции производится соответствующая обработка. При перемещении тяг 16 и передвижении заготовок 2 траверса 22 находится в нижнем положении и губкн 26 раскрыты, так как щток 21, выбрав свободный ход, щтангой 23 нажимает на концы рычагов 25. После окончания перемещения заготовок пневмоцилиндр 19 поднимает штангу 23, губки 24 и 26 зажимают конец заготовки и вместе с траверсой 22 поднимаются до уровня индукторов 29. Каретка с индукторами наезжает на заготовки. Нагретая до необходимой температуры заготовка захватывается щтырями 17, закрепленными на концах скалок 34. При перемещении тяг 16 вперед одновременно с основным включается

пневмоцйлиндр 30 и его шток 32 дополнительно перемещает заготовку на шаг S , подавая ее под толкатель 10. Толкатель 10 перемещает заготовку в устройство для де формирования 11.

За счет применения механизма зажима и подъема заготовок предложенной конструкции на линии возможна обработка заготовок с больщим объемом деформируемой части, а быстрая передача нагретой заготовки в зону деформации позволяет уменьшить время производственного цикла н улучшить условия работы щтампового инструмента, повысить производительность.

Фиг. 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для изготовления деталей типа штанг | 1985 |

|

SU1287974A1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ БАРАНОЧНЫХ ИЗДЕЛИЙ | 2010 |

|

RU2433592C1 |

| АВТОМАТИЧЕСКАЯ ЛИНИЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1990 |

|

RU2009756C1 |

| ДЕЛИТЕЛЬНО-ЗАКАТОЧНАЯ МАШИНА | 2003 |

|

RU2289247C2 |

| Автоматизированный агрегат для горячей штамповки | 1978 |

|

SU904860A1 |

| Автоматическая линия для изготовления деталей типа топоров | 1989 |

|

SU1727945A1 |

| Станок для изготовления лекал | 1928 |

|

SU34261A1 |

| Устройство для подачи заготовки и удаления отштампованных деталей из рабочей зоны пресса | 1990 |

|

SU1785472A3 |

| Устройство для подачи штучных заготовок в зону обработки | 1980 |

|

SU882685A1 |

| Установка для индукционного нагрева и подачи на последующую обработку листовых заготовок | 1984 |

|

SU1268625A1 |

АВТОМАТИЧЕСКАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТЕРЖНЕЙ, содержащая последовательно размещенные по ходу технологического процесса станок для механической обработки, индукционный нагреватель, устройство для деформирования, соединенные между собой механизмом транспортировки, выполненным в виде установленных с возможностью поворота и продольного перемещения от привода тяг со штырями для ориентации заготовок, отличающаяся тем, что, с целью повышения производительности, в линию встроен механизм зажима и подъема заготовок в индукционный нагреватель, выполненный в виде шарнирно закрепленной на штоке пневмоцилиндра траверсы с попарно расположенными на ней зажимными губками, верхняя из которых установлена на подпружиненном поворотном рычаге, шарнирно закрепленном на траверсе и взаимодействующем при разжиме с горизонтальной штангой, закрепленной на штоке упомянутого пневмоцилиндра, а также устройство подачи нагретых заготовок в устройство для деформирования, выполненное в виде пневмоцилиндра, шарнирно закрепленного на концах тяг транспортного механизма, и соединенной с его штоком поперечины со скалками, установ П С ленными с возможностью поворота и продольного перемещения внутри тяг.

Фг/г.

6Фиг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Автоматическая линия для изготовления полуосей | 1974 |

|

SU547276A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-03-10—Подача