о

О5 СП

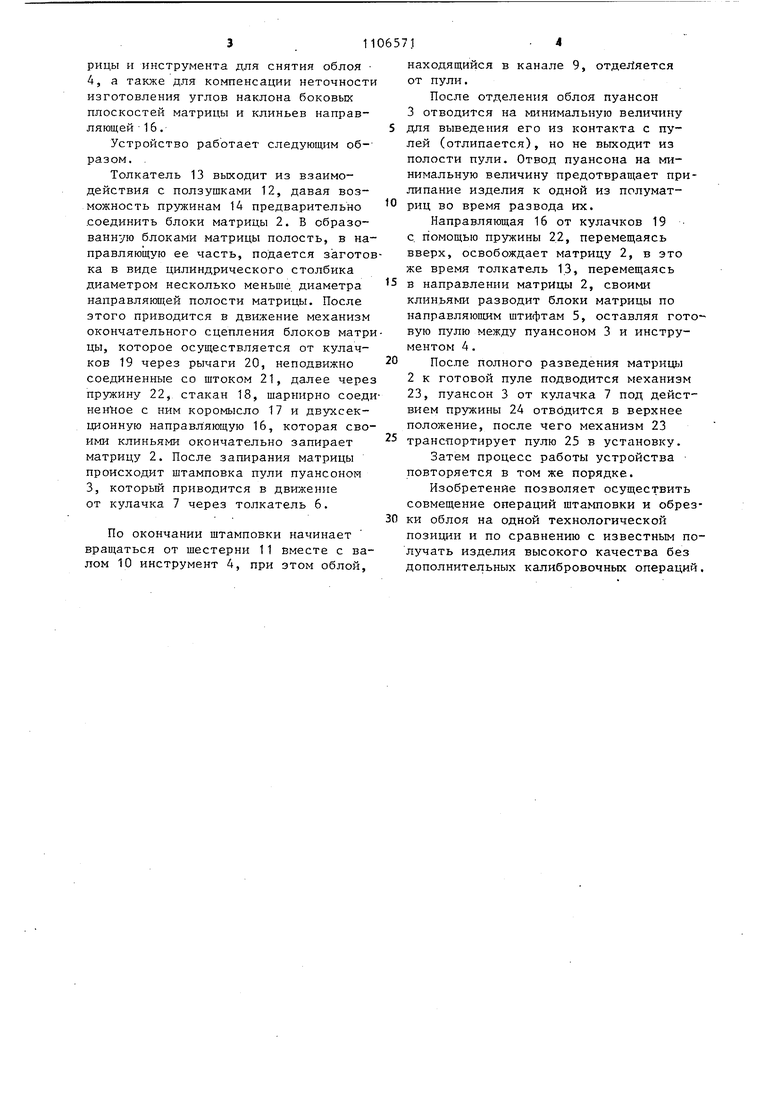

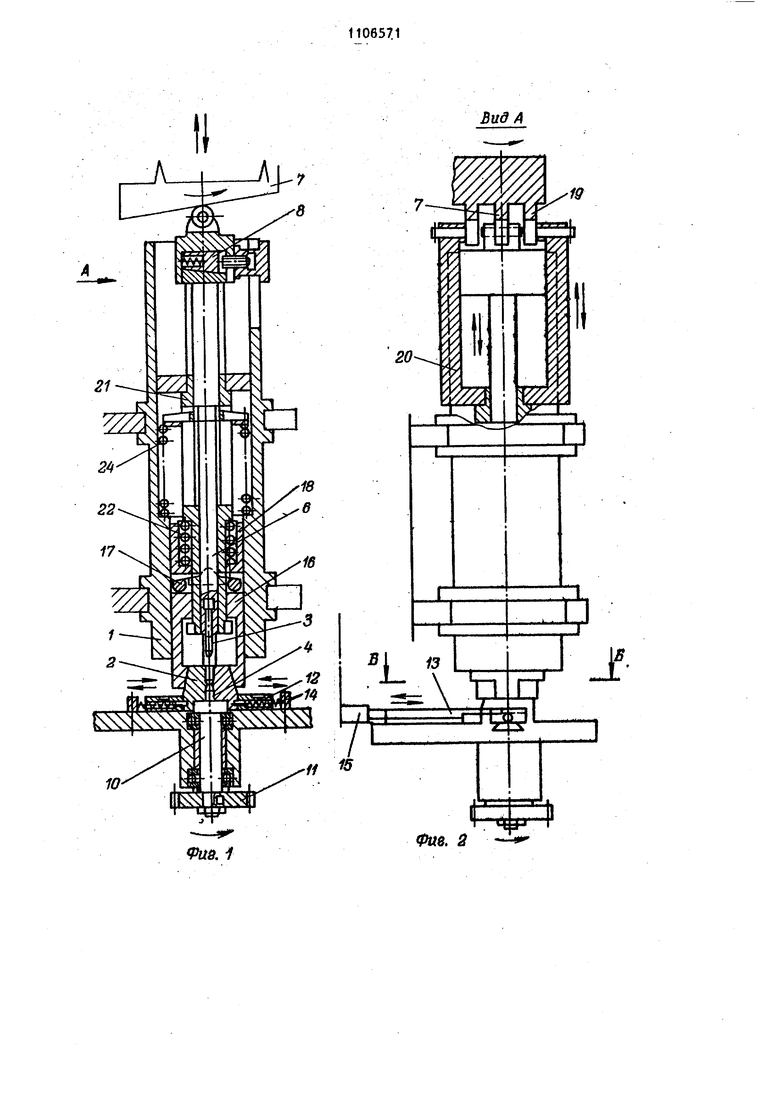

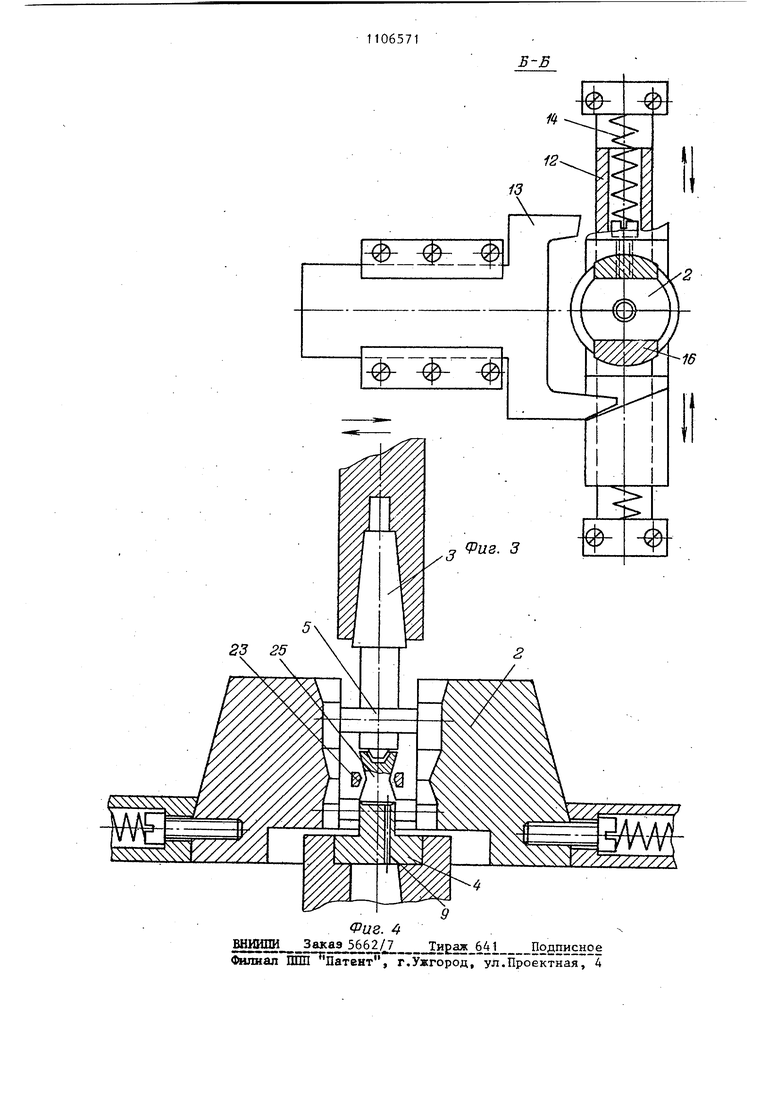

-vJI Изобретение относится к штамповке изделий в разъемной матрице и может быть использовано при изготовлении пуль для пневматического оружия. Известно устройство дли штаьтовки дета1 ей типа свинцовых пуль, содержап;ее основание со смонтированной на нем разъемной матрицей, состоящей из двух полуматриц, пуансон, механизм смыкания и разкллкания полуматриц и инструмент для снятия облоя Недостатком данного устройства является невысокое качество получаемых изделий. ,, Целью изобретения является улучшение Качества получаемых изделий. Поставленная цель достигается тем ЧТО устройство для штамповки деталей типа свинцовых пуль, содержацгее оснопание со смонтированной па нем разъемной матрицей, состоящей из двух полуматриц, пуансон, механизмы смыкания и разьп)капия полуматриц и инстрз мент для снятия облоя, снабжено размещенны ми на основании подпрт.жиненными ползушками по числу полуматриц, установленными с возможностью перемещения Б направлении, перпендикулярном плоскости разъема матрицы, и выполненны: 5И с: клиновыми пазами, каждая полумат рица установлена на ползушкё меха низм размыкания полуматриц выполнен в виде приводного толкателя с клиновыми скосами, размеще1И1Ыми с возможностью взаимодействия со скосами клиновых пазов ползушек, а инструмент для С)1ятия обоюя выполнен в виде .цилиндра со сквозным эксцентричным каналом, смонтированного на основаНИИ между полуматрицами,образующего донную часть по.ности матрицы и снаб женного приводом вращения. В результате вышеперечисленного устройство обеспечивает плотность соединения блоков матри1да и выполнени обрезки облоя на одной и той же рабо чей позиции, с которой изделие без ЛИШ1-ШХ транспортировок поступает в упаковку, что в итоге обеспечивает точность изготовления изделий. На фиг.1 представлено устройство, общий вид-, на фиг.2 - вид А на фиг.Т на фиг.З - разрез Б-Б на фиг.2 (вид на механизм предварительнёго сцепления блоков матрицы) i на фиг.4 - положение рабочего инструмента в момент съема готовой пули. Устройство для штамповки состоит из корпуса 1, разъемной матрицы 2, пуансона 3, инструмента 4 для сня1-ия облоя в виде цилиндра с эксцентричным каналом и механизмом смыкания и paз ыкaния полуматриц. Корпус 1 для размещения в нем всех составляющих устройства. Матрица 2 выполнена с наклонными боковыми поверхностями и состоит из двух полуматриц в виде подвижных блоков, перемещающихся по двуМ направляющим штифтам 5. Пуансо.н 3 закреплён коническим хвостовиком в толкателе 6, который работает от кулачка 7 по заданному циклу. Величина хода пуансона регулируется клиновым механизмом 8. Инструмент 4 для снятия облоя выполнен в виде цилиндра с эксцентричным каналом 9 под.облой и расположен между блокаьш матрицы 2, образуя ниж-, нюю формуемую поверхность пули при операции штамповки, а цри обрезке облоя приводится во В15ащение вместе с валом 10 от шестерни 11. Механизм размыкания полуматриц выполнен в виде установленного с возможностью вза имодействия с ползушками 12 толкателя 13. Полз ушки 12 непод,в1тжно соединены с блоками матрицы и двигаются по пазам ласто.гкин хвост в направлении сцепления блоков матрицы с помощью пружин 14, в обратном направлении перемещается при воздействии клиновых скосов толкателя 13 от кулачка 15. Толкатель 13 выполнен в виде вилки с клиновыми скосами на концах и имеет возвратно-поступательное движение от кулачка 15 в направлении, перпендикулярном движению блоков матрицы 2 в горизонтальной плоскости. Механизм окончательного смыкания блоков матрицы состоит из направляющей 16 и коромысла 17. Направляющая 16 состоит из двух половин, нижние концы которых выполнены в виде клиньев контактирующих с матрицей 2 по наклонным поверхностям. Коромысло 17 имеет три радиусные опоры. Каждая из двух нижних опор контактирует с соответствующей половиной направляющей 16, а третья находится в контакте с подпружиненным стаканом 18. Через стакан 18 от кулачков 19, рычаги 20 и шток 21 движение передается на коромысло 17 и приводит в движение направляющую 16. Коромысло 17 предназначено для точного совмещения осей отверстия матрицы и инструмента для снятия облоя 4, а также для компенсации неточност изготовления углов наклона боковых плоскостей матрицы и клиньев направляющей 16. Устройство работает следующим образом, . Толкатель 13 выходит из взаимодействия с ползушками 12, давая возможность пружинам 14 предварительно соединить блоки матрицы 2. В образованную блоками матрицы полость, в на правляющую ее часть, подается загото ка в виде цилиндрического столбика диаметром несколько меньп1е диаметра направляющей полости матрицы. После этого приводится в движение механизм окончательного сцепления блоков матр цы, которое осуществляется от кулачков 19 через рычаги 20, неподвижно соединенные со щтоком 21, далее чере пружину 22, стакан 18, щарнирно соед ненТное с ним коромысло 17 и двухсекционную направляющую 16, которая сво ими клиньями окончательно запирает матрицу 2. После запирания матрицы происходит штамповка пули пуансонои 3, который приводится в движение от кулачка 7 через толкатель 6. По окончании штамповки начинает вращаться от шестерни 11 вместе с ва лом 10 инструмент 4, при этом облой. находящийся в канале 9, отделяется от пули. После отделения облоя пуансон 3 отводится на минимальную величину для выведения его из контакта с пулей (отлипается), но не выходит из полости пули. Отвод пуансона на минимальную величину предотвращает прилипание изделия к одной из полуматриц во время развода их. Направляющая 16 от кулачков 19 с. помощью пружины 22, перемещаясь вверх, освобождает матрицу 2, в это же время толкатель 13, перемещаясь в направлении матрицы 2, своими клиньями разводит блоки матрицы по направляющим штифтам 5, оставляя готовую пулю между пуансоном 3 и инструментом 4. После полного разведения матрицгл 2 к готовой пуле подводится механизм 23, пуансон 3 от кулачка 7 под действием пружины 24 отводится в верхнее положение, после чего механизм 23 транспортирует пулю 25 в установку. Затем процесс работы устройства повторяется в том же порядке. Изобретение позволяет осуществить совмещение операций штамповки и обрезки облоя на одной технологической позиции и по сравнению с известным получать изделия высокого качества без дополнительных калибровочных операций. Рид, i Фив. 2 БидА

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления деталей | 1982 |

|

SU1094665A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Гидровинтовой прессо-молот | 1976 |

|

SU701836A2 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| Штамп с разъемной матрицей | 1980 |

|

SU944719A1 |

| Устройство для обработки участков стенок полых осесимметричных изделий | 1985 |

|

SU1263400A1 |

| Устройство для обработки штучных заготовок | 1988 |

|

SU1538964A1 |

| Штамп для безоблойной штамповки | 1981 |

|

SU1038046A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU733761A1 |

| Штамп для штамповки деталей в разъемных матрицах | 1974 |

|

SU538802A1 |

УСТРОЙСТВО ДЛЯ ШТА тоВКИ ДЕТАЛЕЙ ТИПА СВИНЦОВЫХ ПУЛЬ, содержащее основание со смонтированной на Нем разъемной матрицей, состоящей из двух полуматриц, пуансон, механизмы смыкания и размыкания полуматриц и инструмент для смятия облоя, о тличающееся тем, что, с целью улучшения качества получаемых деталей, оно снабжено размещенными на основании подпружиненными ползушками по числу полуматриц, установленными с возможностый перемещения в направлении, перпендикулярном плоскости разъема матрицы, и вьтолненными с клиновыми пазами, каждая полуматрица установлена на ползушке, механизм размыкания полуматриц выполнен в виде приводного толкателя с клиновыми скосами, размещенными с возможностью взаимодействия со скосами клиновых пазов ползушек, А инструмент для снятия облоя выполнен в виде цилиндра со сквозным эксцентричным -каналом, о смонтированного на основании между S полуматрицами, образующего донную (Л часть Полости матрицы и снабженного приводом вращени-я.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США №3249980, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1984-08-07—Публикация

1982-07-05—Подача