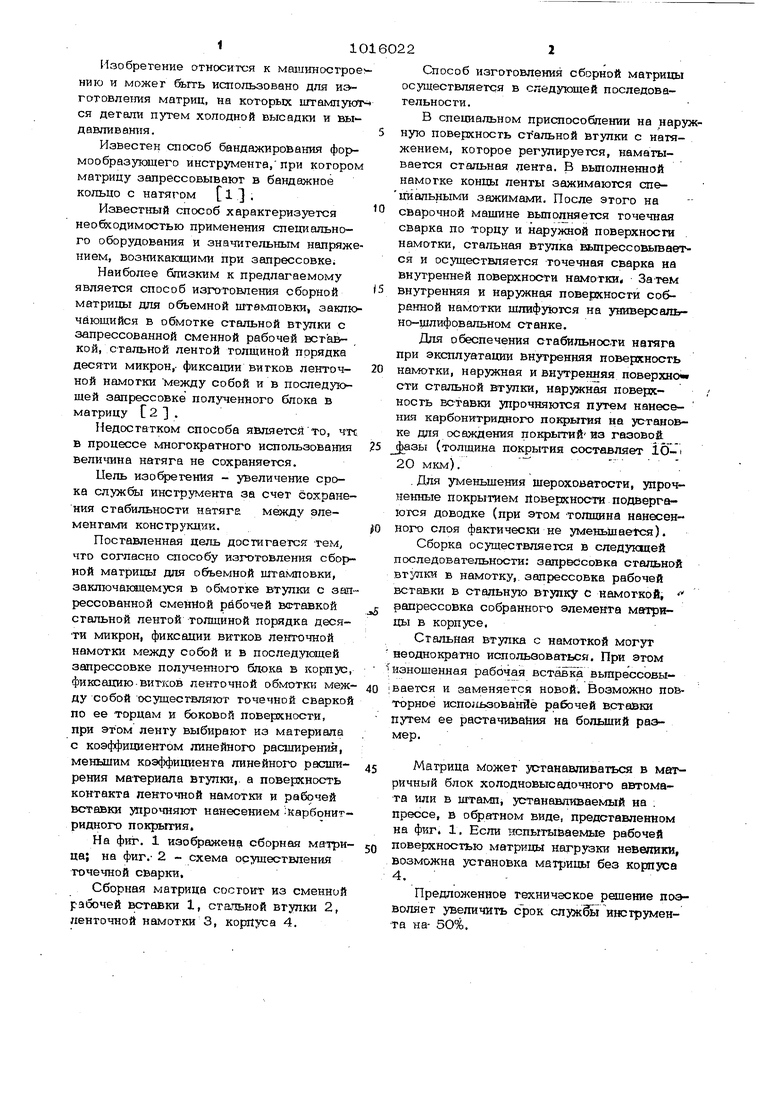

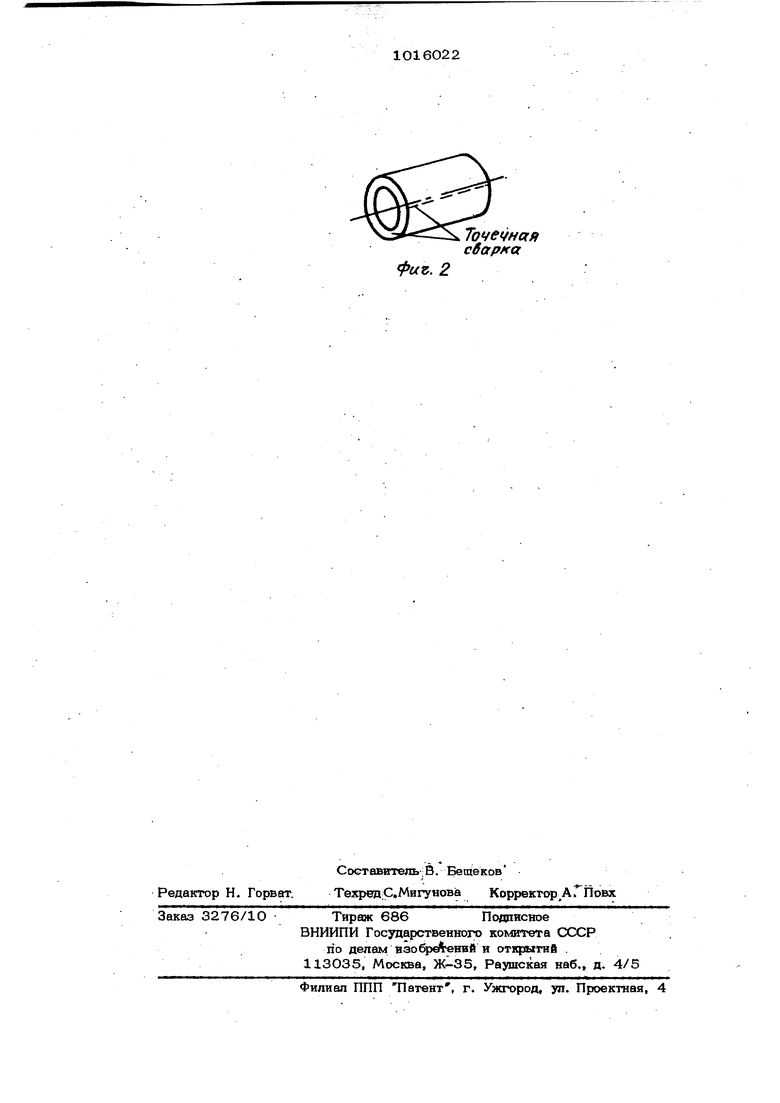

Изобретение атносится к машинострое нию и может быть использовано для иэготовлеггая матриц, на ко-торых штампукг ся детали путем холодной высадки и выдавливания. Известен способ бандажирования формообразующего инструмента, при котором матрицу запрессовывают в бандажное кольцо с натягом L 1 Известный способ характеризуется необходимостью применения специального оборудования и значительным напряже нием, возникакшими при запрессовке; Наиболее близким к предлагаемому является способ изготовления сборной матрицы для объемной штамповки, заклю чающийся в обмотке стальной втулки с запрессованной сменной рабочей вставкой, стальной лентой толщиной порядка десяти микрон,- фиксации витков ленточной намотки между собой и в последующей запрессовке полученного блока в матрицу С 2 . Недостатком способа явяяетсйто, чт в процессе многократного использования величина натяга не сохраняется. Цель изобретения - увеличение срока службы инструмента за счет сохранения стабильности натяга между элементами конструкции. Поставленная цель достигается тем что согласно способу изготовления сборной матрицы для объемной штамповки, заключающемуся в обмотке втулки с зап рессованной сменной рабочей всставкой стальной лентой толщиной порядка десяти микрон, фиксации вктков ленточной намотки между собой и в последующей запрессовке получетюго блока в корпус фиксацию-ВИТКОВ ле гточной обмотки меж ду собой осуществляют точечной сваркой по ее торцам и боковой поверкности, при этом ленту выбирают из материала с коэффициентом линейного расширения, меньшим коэ(}зфиш ента линейного расширения материала втулки,, а поверхность контакта ленточной намотки и рабочей вставки упрочняют нанесением Карбонит ридного покрытия. На фиг. 1 изображена сборная матри ца; на фиг.- 2 - схема осуществления точечной сварки. Сборная матрица состоит из сменной рабочей вставки 1, стапьной втулки 2, ленточной намотки 3, корпуса 4. Способ изготовления сборной матрицы осуществляется в следующей последовательности. В специальном приспособлении на наружную поверхность стальной втулки с натяжением, которое регулируется, наматывается стальная лента. В выполненной намотке концы ленты зажимаются специальными зажимами. После этого на сварочной машине выполняется точечная сварка по торцу и наружной поверхности наматки, стальная втулка вьтрессовьгоается и осуществляется точечная сварка на внутренней поверхности намотки Затем внутренняя и наружная поверхности собранной намотки шлифуются на универсально-ц1лифовальном станке. Для обеспечения стабильности нагяга при эксплуатации внутренняя поверкность намотки, наружная и внутренняя поверхности стальной втулки, наруисная поверхность вставки упрочняются путем нанесения карбонитридного покрытия на ус-тановке цдя осаждения покрытий из газово й. фазы (толщина покрытия составляет 16 2О мкм). . Для уменьшения шероховагосги, упрочненные покрытием Itоверхности подвергаются доводке (при этом толщина нанесенного слоя фактически не умень)шае1х;я). Сборка осуществляется в следукщей последовагельносги: запрбСсовка стальной втулки в намотку,, запрессовка рабочей вставки в стальную втулку с намоткой, рапрессовка собранного элемента матрицы в корпусе. Стальная втулка с намоткой могут неоднократно использоваться. При этом изношенная рабочая вставка вьтрессовывается и заменяется новой. Возможно повторное использование р|а6очей вставки путем ее растачивания на больший размер. Матрица может устанавливаться в матричный блок холодновысадочного автомата или в штамп, устанавливаемый на : прессе, в обратном виде, представленном на фиг, 1. Если испытываемые рабочей поверхностью матрицы нагрузки невелики, возможна установка матрицы без корпуса 4.Предложенное техническое ршхение поэволяет увеличить срок служйь инструмента на- 5О%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сборная матрица для объемной штамповки | 1989 |

|

SU1796334A1 |

| Способ изготовления сборного прессового инструмента | 1986 |

|

SU1430222A1 |

| Сборная матрица для высадки многогранных изделий | 1988 |

|

SU1666257A1 |

| Способ обработки составного прессового инструмента | 1988 |

|

SU1507501A1 |

| Способ изготовления бесщеточных электродвигателей | 2024 |

|

RU2839741C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2127016C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АСИНХРОННОГО ЭЛЕКТРОДВИГАТЕЛЯ И АСИНХРОННЫЙ ЭЛЕКТРОДВИГАТЕЛЬ С КОРОТКОЗАМКНУТЫМ РОТОРОМ | 1998 |

|

RU2130681C1 |

| СПОСОБ РЕМОНТА ТРУБОПРОВОДА (ВАРИАНТЫ) | 1999 |

|

RU2156397C1 |

| Уплотнительная прокладка | 2020 |

|

RU2743875C1 |

| Способ восстановления чугунных коленчатых валов двигателей внутреннего сгорания | 1989 |

|

SU1606300A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ СБОРНОЙ МАТРИЦЫ ДЛЯ ОБЪЕМНОЙ ШТАМПОВКИ, закпючакодайся в обмотке стальной втулки с запрессованной сменной рабочей вставкой стальной лентой : толодиной поряккй десяти ликрон, фиксации витков ленточной намотки между собой и последующей запрессовке попуче ного блока в корпус, о т п и ч а ю .ш в и с я тем, что, с целью увеличения срока саужбы ишугрумента аа сче1 сохранения стабильности натяга между элементами конструкции при мноГ01фатном его использовании, фиксацию витков ленточной намотки между собой осуществляют точечной сваркой по ее TopliaM и боковой поверхности при этом ленту выбирают из материала с коэффициентом линейного расширения, .меньшим коэффициента линейного расширения материала втулки, i а поверхность контакта ленточной намот; ки и рабочей вставки упрочняют нанесе(Л нием карбонитрьдаого покрытия. О) О N

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ бандажирования формообразующегоиНСТРуМЕНТА | 1979 |

|

SU804336A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Автоматические весы с подвешенным к коромыслу неопрокидывающимся ковшом | 1932 |

|

SU31635A1 |

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-04—Подача