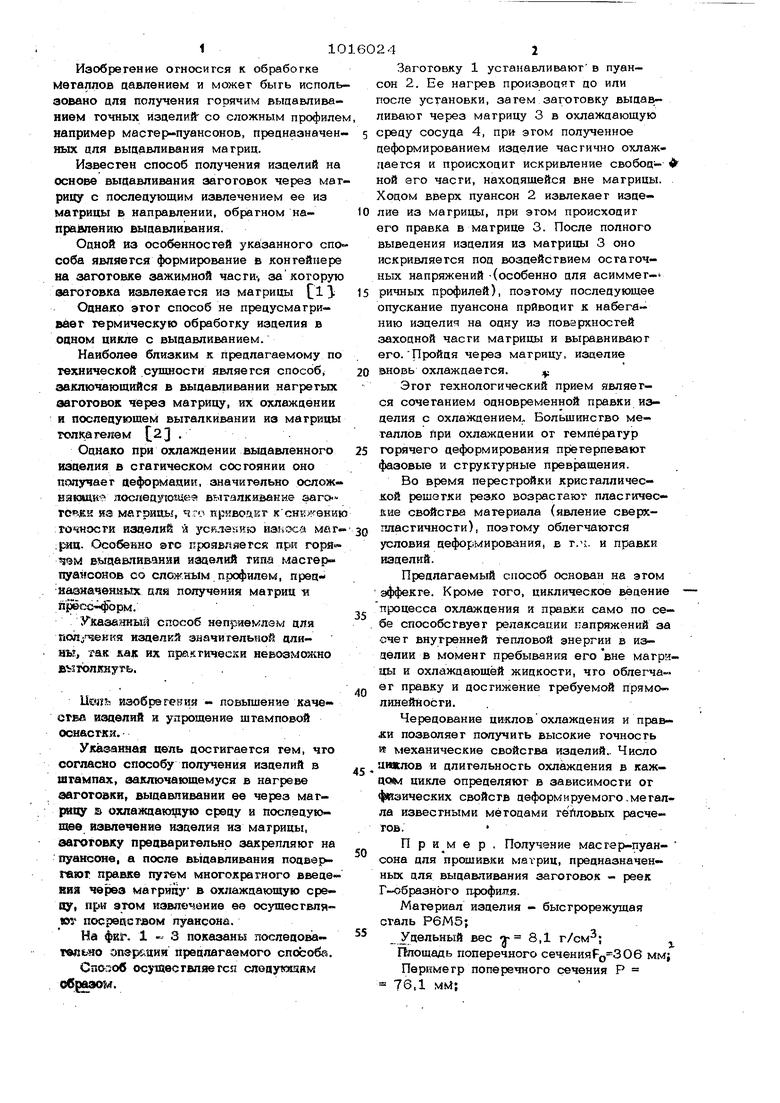

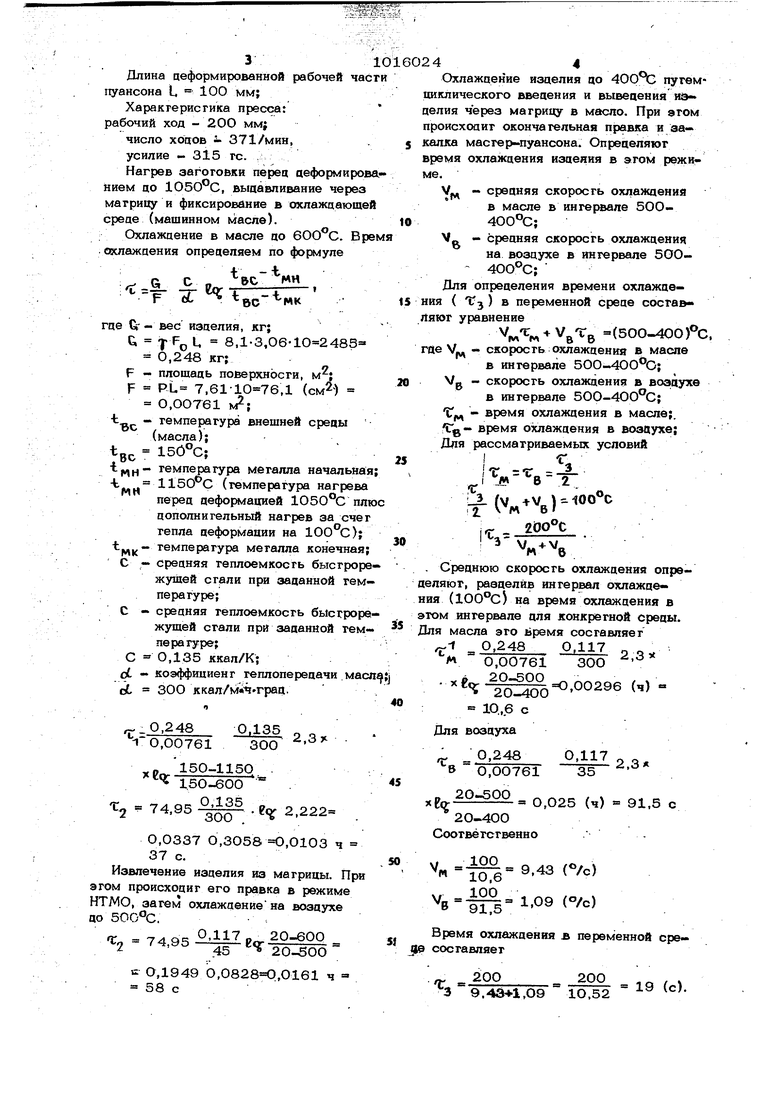

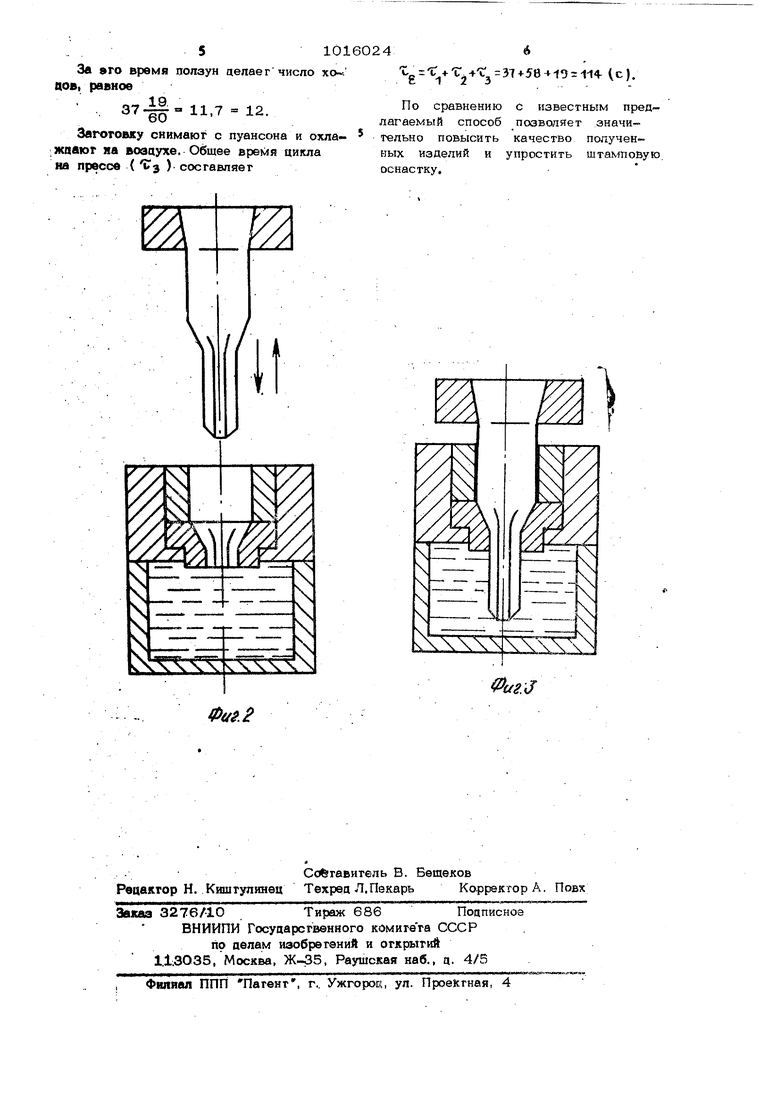

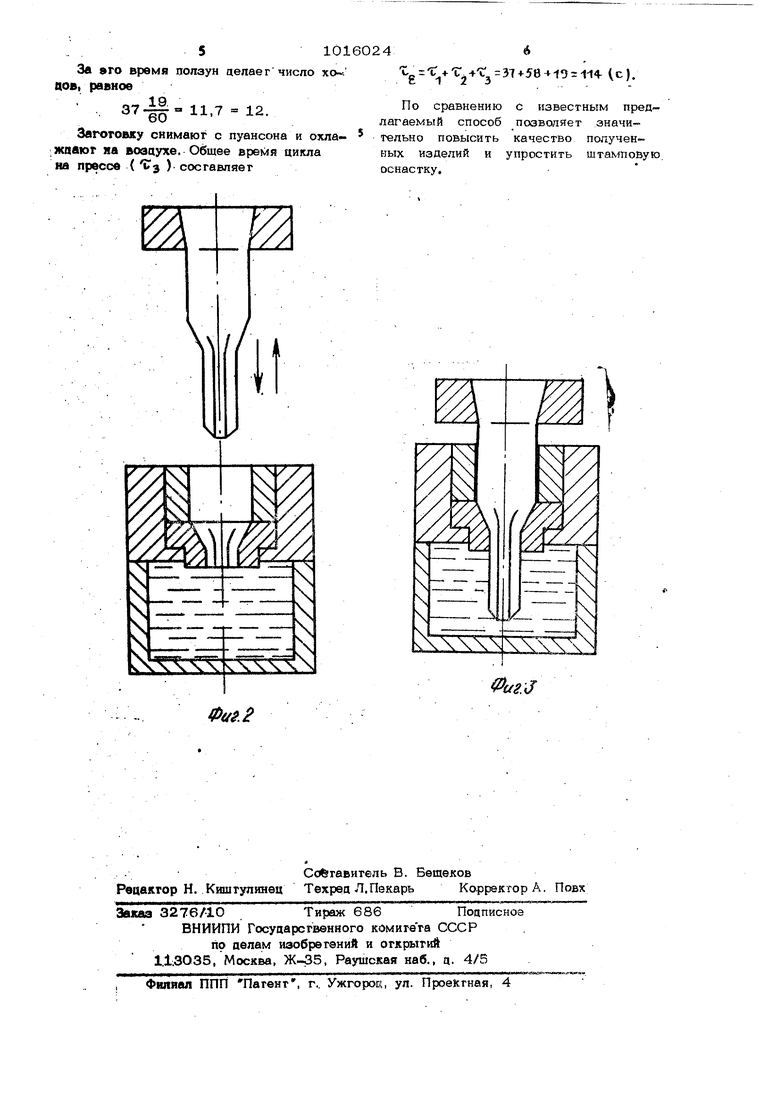

11 Изобретение огнсюигся к обработке Мвгалпов цавлением и может быть исполь зовано для получения горячим вьщавливанием точных изаелий со сложным профиле например мастер-пуансонов, прецназначен нь« для выдавливания матриц. Известен способ получения изделий на основе выдавливания заготовок через ма рицу с последующим извлечением ее из матрицы в направлении, обратном напра ению выдавли1вания. Одной из особенностей указанного спо соба является формирование в контейнере на заготовке зажимной частИ, закоторую заготовка извлекается из матрицы fl. Однако этот способ не предусматривает термическую обработку изделия в одном цикле с выдавливанием. Наиболее близким к Предлагаемому по технической сущности является способ заключающийся в выдавливании нагретых заготовок через матрицу, их охлаждении и последующем выталкивании из матрицы толкатенем 23 . Однако при охлаждении выдавленного изделия в статическом состоянии оно получает деформации, значительно осложняккаш досаец7 О5 ь - выталки &ание jsaroТОР.КК SIS матрицы, чго привоякт кснкх анк го«шости изделий л усилению иэ54эса мат :рйп. Особенно эго проявляегсй при горя™ чэм Быпавливании изделий типа мае терпуаясонов со сложным профилем, предиазиаченнь х для получения матриц и пресс рм. Указанный способ неприемлем для получения изделий значительной длины, гак лак их практически невозможно толкнуть. Uo«b иэобрегевий - повыщение каче сгва изделий и упрощение щтамповой оснастки. Указанная цель достигается тем, что согласно способу получения изделий в штампах, заключающемуся в нагреве заготовки, выдавливании ее через матрицу & охлаждаю1рую среду и последуюшее извлечение изделия из матрицы, заготовку преоварительно закрепляют на пуансоне, а после вьшавливания подвергг«1ют правке путем многократного введения через матрицу в ох/шждающую среву, при этом извлечение ее осуществляяэу посредством пуансона. На фйГ. 1 « 3 показаны последоваIdnbHO оп®р5.аии предлагаемого способй. Спозоб осу1аествляегс5г следукшгям 242 Заготовку 1 устанавливают в пуансон 2. Ее нагрев производят до или после установки, затем заготовку выдавлиЕшют через матрицу 3 в охлаждающую среду сосуда 4, при этом полученное деформированием изделие частично охлаждается и происходит искривление свободной его части, находящейся вне матрицы. Ходом вверх пуансон 2 извлекает изделие из матрицы, при этом происходит его правка в матрице 3. После полного выведения изделия из матрицы 3 оно искривляется под воздействием остаточных напряжений-(особенно для асимметричных профилей), поэтому последующее опускание пуансона приводит к набеганию изделия на одну из поверхностей гзаходной части матрицы и выравнивают его.Пройдя через матрицу, изделие вновь охлаждается. Этот технологический прием является сочетанием одновременной правки изделия с охлаждением. Большинство металлов При охлаждении от температур горячего деформирования претерпевают ({«зовые и структурные превращения. Во время перестройки кристаллической решетки резко возрастают пластические свойства материала (явление сверх частичности), поэтому облегчаются условия деформирования, в т.ч. и правки изделий. Предлагаемый способ основан на этом эффекте. Кроме того, циклическое ведение процесса охлаждения и правки само по себе способствует релаксации напряжений за счет внутренней тепловой энергии в изделии в момент пребывания его вне матрицы и охлаждающей жидкости, что облегча ет правку и достижение требуемой прямолинейности. Чередование циклов охлаждения и прав- чКИ позволяет получить высокие точность и механические свойства изделий.. Число циклов и длительность охлаждения в кажHOSM цикле определяют в зависимости от |йэических свойств деформируемого.металла известными методами тепловых расчетов. П р е р . Получение масгер-пуансона для прошивки матриц, предназначенных для выдавливания заготовок - реек Г-образного профиля. Материал изделия - быстрорежущая сталь Р6М5; Удельный вес 8,1 Площадь поперечного сеченияР(,ЗО6 мм; Периметр поперечного сечения Р 76,1 MNi; 3 Длина цеформированной рабочей пуансона L 100 мм; Характеристика пресса: рабочий ход - 20О мм{ число хоцов 371/мин, усилие - 315 ГС. Нагрев заготовки перец аеформ нием до , выаавливание че матрицу и фиксирование в охлажца среае (машинном масле). Охлаждение в масле цо 6ОО С. оклажцения опрецеляем по формуле 5С МН где Gr - вес изделия, кг; С. f FP Ц 8,1-3,06-10 248 0,248 кг; F - площадь поверхности, F PU 7,61-10 76,1 (см2-) О,ОО761 м t - температура внешней среды (масла); ВС 150°С; мн температура металла начал -t (температура наг перед деформацией 1050°С дополнительный нагрзев за тепла деформации на 10О tj ij-температура металла конеч С - средняя теплоемкость быст жущей при заданной пературе; С - средняя теплоемкость быст жущей стали при заданной пературе; С 0,135 ккал/К; ot - коэффициент теплопередачи о1 ЗОО ккал/мйГрад. .0,248 0,135 ч 0,00761 150-1150 1.50-600 74.95-|.е,2,222 0,0337 О,3058 Ю,О1ОЗ 37 с. Извлечение изделия из матрицы. этом происходит его правка в режим НТМО, затем охлаждение на воздух до 5ОО°С.- - «- - 71,05 О11 с 20-600 2О-500 : 0,1949 О,.,О161 ч 58 с хлаждение изделия до путемического введения и выведения иэ- я через матрицу в масло. При атом исходит окончательная правка и за- а мастер-пуансона. Определяют я охлаждения изделия в этом режи- средняя скорость охлаждения в масле в интервале 50О400°С; - средняя скорость охлаждения на воздухе в интервале 50О 400°С; пя определения времени охлажде( tj ) в переменной среде составт уравнение + VgTg (500-400 )С. Vj - скорость охлаждения в масле в интервале 5OO-4OO G; Vg - скорость охлаждения в воздухе в интервале 5ОО-4ОО°С; Ср, - время охлаждения в масле;. Tg- время охлаждения в воздухе; ля рассматриваемых условий ir -Г -i( ) jr - 200° J реднюю скорость охлаждения опреют, разделив интервал охлажде(100°с) на время охлаждения в интервале для конкретной среды. масла это Ьремя составляет о,2 48 0,117 О,О0761 ЗОО ,00296 (,, 20-4ОО 10,6 с ля воздуха 0,117 0,248 35 О,00761 20-5ОО 0,О25 (ч) 91,5 с 2О-4ОО оответственно 9,43 (/с) 1,09 (°/с) ремя охлаждения в переменной ереоставляет 20О20О 19 (с). 3 9,43+1,09 1О,52

. . 5 10160246

За его время ползун целее г число хо-.t-., -с-i-Т +С 37+58 -f9-l-l (с1

аов. равноеЕ 1 2 З .

. 37- 11,7 12. сравнению с известным предлагаемый способ позволяет значи

Заготовку снимают- с пуансона и охла-5 тельно повысить качество попучен;Ждаюг на воааухе. Общее врек1Я циклавых изделий и упростить штамповую

на прессе ( ьд ) сосгавляегоснастку.

0U2.J

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления штампового инструмента | 1980 |

|

SU933262A1 |

| Способ получения инструментально-штамповых поковок | 1980 |

|

SU897866A1 |

| Способ термомеханической обработки штампового инструмента | 1977 |

|

SU621758A1 |

| Способ низкотемпературной термомеханической обработки изделий из быстрорежущих сталей | 1978 |

|

SU722962A1 |

| Способ изготовления деталей типа обрезных пуансонов и устройство для его осуществления | 1980 |

|

SU912385A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЗАГОТОВКИ, ВЫПОЛНЕННОЙ ИЗ ТРУДНОДЕФОРМИРУЕМОГО МЕТАЛЛА ИЛИ СПЛАВА | 2014 |

|

RU2589965C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ИЗДЕЛИЙ | 2003 |

|

RU2252836C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАКЛАДКИ ПЕРЕДНЕЙ КРОМКИ КОМПОЗИЦИОННОЙ ЛОПАТКИ ВЕНТИЛЯТОРА | 2012 |

|

RU2503519C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКОВ С ЛОПАТКАМИ ТИПА "БЛИСК" (BАРИАНТЫ) И ШТАМП ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2010 |

|

RU2450883C1 |

СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ в штампах, заключающийся в наг реве заготовки, выцавливании ее через матрицу в охлажааюшую срецу и послецу юшем извлечении . иэцелия вз матрицы, отличают нйся гем, что, с повышения качества изцелия и упрсяцення штамповой оснастки, заготовку прецваритепьно закрепляют на пуансоне, а после вылавливания лоцвергают правке путем многократного ввецения через матрицу в охлажцаюшую среоу, при этом извлечение ее осуществляют посрецством пуансона. Ш Од 1C i4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Пагенг США }« 3538793, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Дверной замок, автоматически запирающийся на ригель, удерживаемый в крайних своих положениях помощью серии парных, симметрично расположенных цугальт | 1914 |

|

SU1979A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пагенг США № 3242712, ял | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-05—Подача