Изобретение относится к сварке и может быть использовано при контроле качества ева)ных соединений, выполненных контактной сваркой.

Известны способы контактной сварки двумя импульсами переменного тока или тока разряда конденсаторов, согласно которым осуществляют предварительный подогрев зоны контакта первым импульсом малой мощности с целью снижения контакт ного сопротивления и его стабилизации, что предотвращает случайные выплески металла при нагреве вторым сварочным импульсом тока. В этом случае импульсы или непрерывно следуют один за другим, или между ними задается пауза с целью стабилизации температурных полей от подогревного импульса 1 .

Однако при сварке ряда видов сочетаний деталей (например, Т-образных соединений из разнородных материалов) подогрев малоэффективен, поскольку снижает концентрацию нагрева при сварке и стабильность высокого качества соединений не достигается.

Известен способ контроля качества сварных соединений по длительности времени, в течение которого сварное соединение находится под усилием сжатия ниже заданного сварочного усилия сжатия 2.

Однако способ контроля качества соединений в процессе контактной сварки по изменению усилия сжатия в период осадки не обеспечивает точности контроля при изменении жесткости режима и не позволяет автоматически регулировать процесс контактной сварки, что снижает стабильность качества сварных соединений и процент выхода годных изделий.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ регулирования процесса контактной сваркн, при котором определяют отнощения максимального снижё11ия усилия сжатия к начальному усилию сжатия и сравнивают с эталонной величиной S.

Недостатком известного способа является невозможность автоматической регулировки процесса контактной сварки, что снижает качество сварных соединений и процент выхода годных изделий.

Цель изобретения - повыщение качества сварки путем автоматического регулирования процесса сварки.

Поставленная цель достигается тем, что согласно способу регулирования процесса контактной сварки, при котором определяют отнощение максимального снижения усилия сжатия к начальному усилию сжатия и сравнивают с эталонной величиной, в момент максимального снижения усилия сжатия дополнительно пропускают импульс тока, мощность которого пропорциональна положительной разности между эталонными

И фактическим максимальным относительным снижением усилия сжатия, а elo длительность пропорциональна отнощению максимального снижения усилия сжатия, к промежутку времени, в течение которого достигается это снижение.

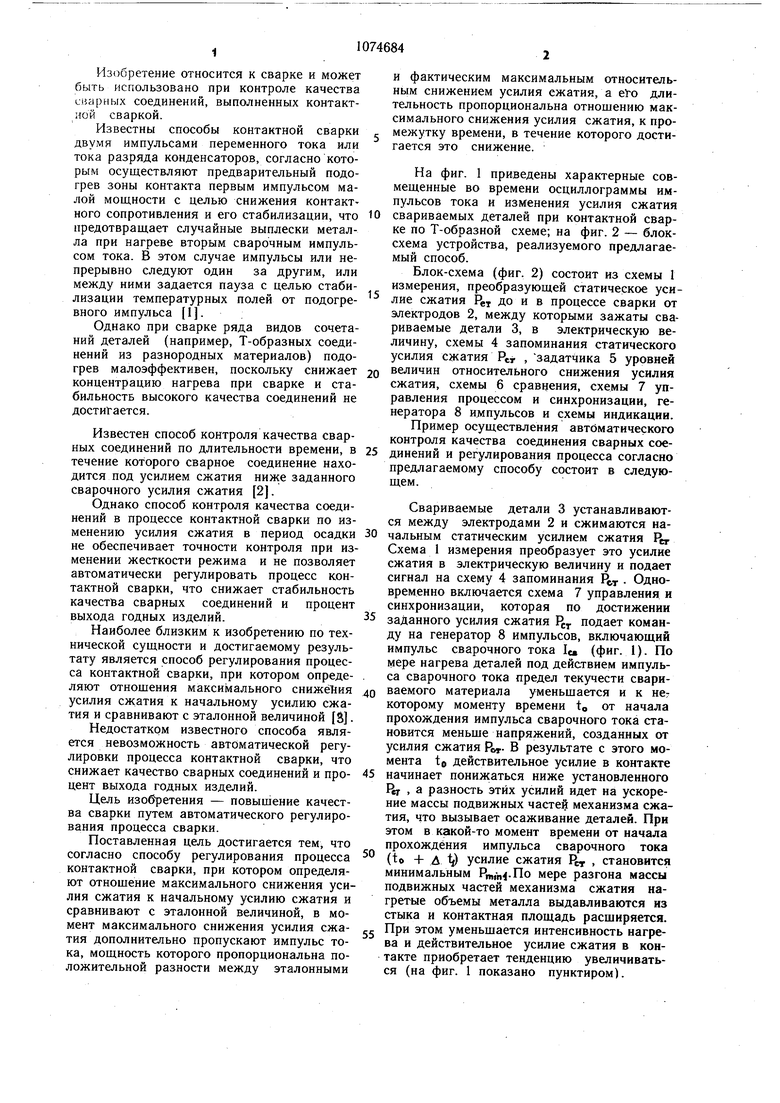

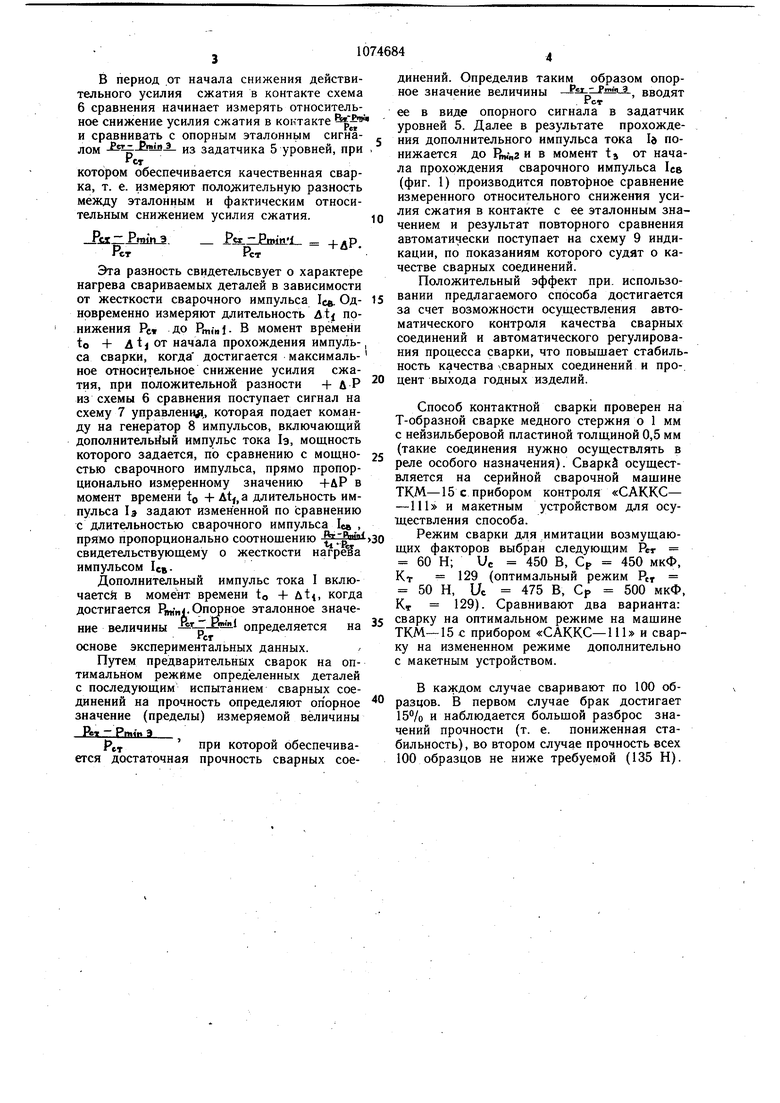

На фиг. 1 приведены характерные совмещенные во времени осциллограммы импульсов тока и изменения усилия сжатия свариваемых деталей при контактной сварке по Т-образной схеме; на фиг. 2 - блоксхема устройства, реализуемого предлагаемый способ.

Блок-схема (фиг. 2) состоит из схемы 1 измерения, преобразующей статическое усилие сжатия Ре, до и в процессе сварки от электродов 2, между которыми зажаты свариваемые детали 3, в электрическую величину, схемы 4 запоминания статического усилия сжатия Ptt , задатчика 5 уровней величин относительного снижения усилия сжатия, схемы 6 сравнения, схемы 7 управления процессом и синхронизации, генератора 8 импульсов и схемы индикации.

Пример осуществления автоматического контроля качества соединения сварных соединений и регулирования процесса согласно предлагаемому способу состоит в следующем.

Свариваемые детали 3 устанавливаются между электродами 2 и сжимаются иачальным статическим усилием сжатия РеСхема 1 измерения преобразует это усилие сжатия в электрическую величину и подает сигнал на схему 4 запоминания Р„ . Одновременно включается схема 7 управления и синхронизации, которая по достижении заданного усилия сжатия 1 подает комаиду на генератор 8 импульсов, включающий импульс сварочиого тока 1сж (фиг. 1). По мере нагрева деталей под действием импульса сварочного тока предел текучести свариваемого материала уменьщается и к некоторому моменту времени to от начала прохождения импульса сварочного тока становится меньще напряжений, созданных от усилия сжатия Рот- В результате с этого момента to действительное усилие в контакте начинает понижаться ниже установленного Per , а разность этих усилий идет иа ускорение массы подвижиых частей механизма сжатия, что вызывает осаживание деталей. При этом в какой-то момент времени от иачала прохождения импульса сварочного тока (to + д усилие сжатия 1 , становится минимальным Рт,,.По мере разгона массы подвижных частей мехаиизма сжатия иагретые объемы металла выдавливаются из стыка и контактная площадь расширяется. При этом уменьщается интенсивность иагрева и действительное усилие сжатия в контакте приобретает тенденцию увеличиваться (на фиг. 1 показано пунктиром).

В период от начала снижения действительного усилия сжатия в контакте схема 6 сравнения начинает измерять относительное снижение усилия сжатия в контакте и сравнивать с опорным эталонньш сигналом J ff J isiaJ- из задатчика 5 уровней, при гет

котором обеспечивается качественная сварка, т. е. измеряют положительную разность между эталонным и фактическим относительным снижением усилия сжатия.ю

-йа-Рпш1 э. Р«.Н2п 11111

+дР.

гст

Эта разность свидетельсвует о характере нагрева свариваемых деталей в зависимости от жесткости сварочного импульса ОД новременно измеряют длительность Дt понижения PC до Pminl- в момент времени to + Atj от начала прохождения импульса сварки, когда достигается максимальное относительное снижение усилия сжатия, при положительной разности -f Д Р из схемы 6 сравнения поступает сигнал на схему 7 управлений, которая подает команду на генератор 8 импульсов, включающий дополнительйый импульс тока 1э, мощность которого задается, по сравнению с мощностью сварочного импульса, прямо пропорционально измеренному значению +лР в момент времени to + At.a длительность импульса 1э задают измененной по сравнению с длительностью сварочного импульса Ic , прямо пропорционально соотнощению t. свидетельствующему о жесткости нагрела

импульсом ICR.

Дополнительный импульс тока I включаетсй в момент времени to + At, когда достигается .Опорное эталонное значение величины - tZ -EnsiLl определяется на

FCT основе экспериментальных данных.

Путем предварительных сварок на оптимальном режиме определенных деталей с последующим испытанием сварных соединений на прочность определяют опорное значение (пределы) измеряемой величины

Pet - Ринп Э

при которой обеспечивает

ется достаточная прочность сварных соеднненнй. Определив таким образом опорPcHn mftLA

ное значение величины

, вводят

ее в виде опорного сигнала в задатчик уровней 5. Далее в результате прохождения дополнительного импульса тока Id понижается до Pmtn2 и в момент ti от начала прохождения сварочного импульса Ice (фиг. 1) производится повторное сравнение измеренного относительного снижения усилия сжатия в контакте с ее эталонным значением и результат повторного сравнения автоматически поступает на схему 9 индикации, по показаниям которого судят о качестве сварных соединений.

Положительный эффект при. использовании предлагаемого способа достигается за счет возможности осуществления автоматического контроля качества сварных соединений и автоматического регулирования процесса сварки, что повыщает стабильность качества сварных соединений и процент выхода годных изделий.

Способ контактной сварки проверен на Т-образной сварке медного стержня о 1 мм с нейзильберовой пластиной толщиной 0,5 мм (такие соединения нужно осуществлять в реле особого назначения). СваркЗ осуществляется на серийной сварочной мащине ТКМ- 15с прибором контроля «САККС- -111 и макетным устройством для осуществления способа.

Режим сварки для имитации возмущающих факторов выбран следующим Per 60 Н; Uc 450 В, Ср 450 мкФ, Кт 129 (оптимальный режим РСТ 50 Н, Uc 475 В, Ср 500 мкФ, Кт 129). Сравнивают два варианта: сварку на оптимальном режиме на машине ТКМ-15 с прибором «САККС-111 и сварку на измененном режиме дополнительно с макетным устройством.

В каждом случае сваривают по 100 образцов. В первом случае брак достигает 15% и наблюдается больщой разброс значений прочности (т. е. пониженная стабильность), во втором случае прочность всех 100 образцов не ниже требуемой (135 Н).

//////////////////.

Фиг,г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ и устройство для выполнения межэлементных соединений свинцово-кислотных аккумуляторных батарей | 2020 |

|

RU2747154C1 |

| Способ автоматического регулирования процесса контактной сварки и устройство для его осуществления | 1984 |

|

SU1255338A1 |

| Способ автоматического контроля и регулирования процесса контактной сварки и устройство для его осуществления | 1987 |

|

SU1423320A1 |

| СПОСОБ КОНТРОЛЯ КАЧЕСТВА СОЕДИНЕНИЯ В ПРОЦЕССЕ КОНТАКТНОЙ СВАРКИ | 1973 |

|

SU408731A1 |

| Способ регулирования процесса контактной сварки | 1978 |

|

SU764896A1 |

| Способ управления процессом контактной точечной сварки и устройство для его осуществления | 1986 |

|

SU1362591A1 |

| Устройство для контроля величины зазоров между свариваемыми деталями и регулирования процесса контактной точечной сварки | 1988 |

|

SU1646745A1 |

| Способ автоматического управления процессом контактной сварки и устройство для его осуществления | 1990 |

|

SU1743765A1 |

| Способ регулирования контактной точечной сварки | 1975 |

|

SU647083A1 |

| Способ управления процессом контактной сварки и устройство для его осуществления | 1981 |

|

SU965669A1 |

СПОСОБ РЕГУЛИРОВАНИЯ ПРОЦЕССА КОНТАКТНОЙ СВАРКИ, при котором определяют отношение максимального снижения усилия сжатия к начальному усилию сжатия и сравнивают с эталонной величиной, отличающийся тем, что, с целью повышения качества сварки путем автоматического регулирования процесса сварки, в момент максимального снижения усилия- сжатия дополнительно пропускают импульс тока, мощность .которого пропорцио-. нальна положительной разности между эталонным и фактическим максим-альным относительным снижением усилия сжатия, а его длительность пропорциональна отношению максимального снижения усилия сжатия к промежутку времени, в течение которого достигается это снижение.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Моравский В | |||

| Э | |||

| Конденсаторная сварка металлов, Киев, «Наукова думка, 1964, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| К П/Ю, J976 (прототип) | |||

| пз ,;:::;::; J3 I 8Яь.Г;.,а Ф (54) | |||

Авторы

Даты

1984-02-23—Публикация

1982-07-15—Подача