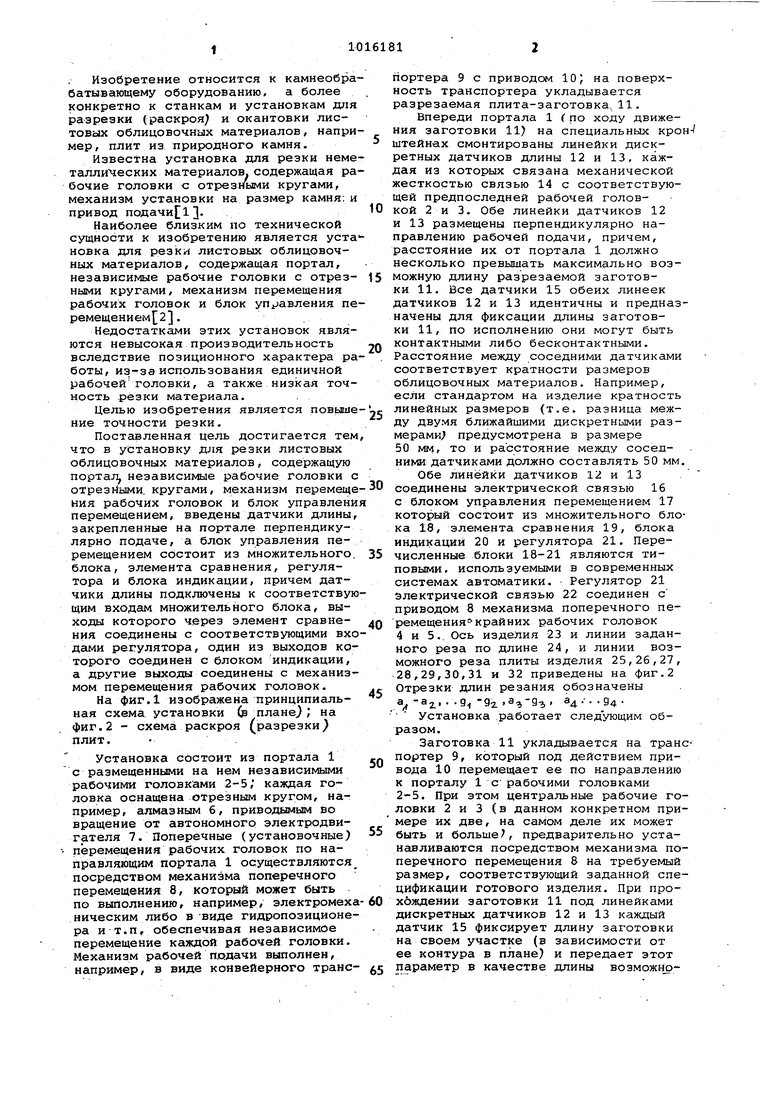

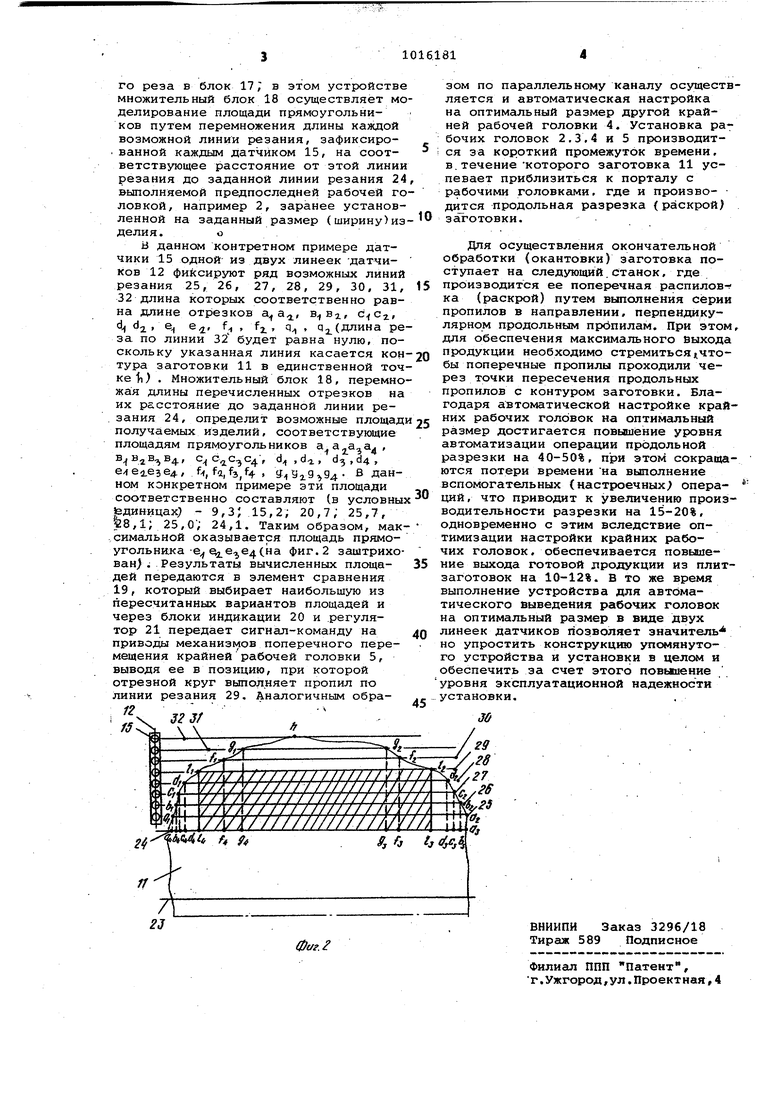

Изобретение относится к камнеобра батывающему оборудованию, а более конкретно к станкам и установкам для разрезки (раскроя и окантовки листовых облицовочных материалов, напри мер/ плит из природного камня. Известна установка для резки неме таллических материалов, содержащая ра бочие головки с отрезными кругами, механизм установки на размер камня: и привод подачи 1}. Наиболее близким по технической сущности к изобретению является уста новка для резки листовых облицовочных материалов, содержащая портал, независимые рабочие головки с отрезными кругами, механизм перемещения рабочих головок и блок управления пе ремещенИем 2. Недостатками этих установок являются невысокая производительность вследствие позиционного характера ра боты, из-за использования единичной рабочейголовки, а также низкая точность резки материала. Целью изобретения является повьгше ние точности резки. Поставленная цель достигается тем что в установку для резки листовых облицовочных материалов, содержащую портал, независимые рабочие головки с отрезйыми. кругами, механизм перемеще ния рабочих головок и блок управлени перемещением, введены датчики длины закрепленные на портале перпендикулярно подаче, а блок управления перемещением состоит из множительного блока, элемента сравнения, регулятора и блока индикации, причем датчики длины подключены к соответствую щим входам множительного блока, выходы которого через элемент сравнения соединены с соответствующими вхо дами регулятора, один из выходов которого соединен с блоком индикации, а другие выходы соединены с механизмом перемещения рабочих головок. На фиг.1 изображена принципиальная схема установки (р плане} ; на фиг.2 - схема раскроя (разрезки) плит. . Установка состоит из портала 1 с размещенными на нем независимыми рабочими головками 2-5, каждая головка оснащена отрезным кругом, например, алмазным 6, приводимым во вращение от автономного электродвигателя 7. Поперечные (установочные) перемещения рабочих головок по направляющим портала 1 осуществляются посредством механизма поперечного перемещения 8, который может быть по выполнению, например, электромеха ническим либо в виде гидропозиционера и т.п, обеспечивая независимое перемещение каждой рабочей головки. Механизм рабочей пддачи выполнен, например, в виде конвейерного транспортера 9 с приводом 10J на поверхность транспортера укладывается разрезаемая плита-заготовка, 11. Впереди портала 1 (по ходу движения заготовки 11) на специальных крон-/ штейнах смонтированы линейки дискретных датчиков длины 12 и 13, каждая из которых связана механической жесткостью связью 14 с соответствующей предпоследней рабочей головкой 2 и 3. Обе линейки датчиков 12 и 13 размещены перпендикулярно направлению рабочей подачи, причем, расстояние их от портала 1 должно несколько превышать максимально возможную длину разрезаемой заготовки 11. Все датчики 15 обеих линеек датчиков 12 и 13 идентичны и предназначены для фиксации длины заготовки 11, по исполнению они могут быть контактными либо бесконтактными. Расстояние между соседними датчиками соответствует кратности размеров облицовочных материалов. Например, есЛи стандартом на изделие кратность линейных размеров (т.е. разница между двумя ближайшими дискретными размерами) предусмотрена в размере 50 мм, то и расстояние между соселними датчиками должно составлять 50 мм. Обе линейки датчиков 12 и 13 соединены электрической связью 16 с блоком управления перемещением 17 который состоит из множительного блока 18, элемента сравнения 19, блока индикаций 20 и регулятора 21. Перечисленные блоки 18-21 являются типовыми, используемыми в современных системах автоматики. Регулятор 21 электрической связью 22 соединен с приводом 8 механизма поперечного перемещения крайних рабочих головок 4 и 5.. Ось изделия 23 и линии заданного реза по длине 24, и линии возможного реза плиты изделия 25,26,27, 28,29,30,31 и 32 приведены на фиг.2 Отрезки длин резания обозначены .9 -92. . Установка работает следующим образом. Заготовка 11 укладывается на транспортер 9, который под действием привода 10 перемещает ее по направлению к порталу 1 С рабочими головками 2-5. При этом центральные рабочие головки 2 и 3 (в данном конкретном примере их две, на самом деле их может быть и больше, предварительно устанавливаются посредством механизма поперечного перемещения 8 на требуемый размер, соответствующий заданной спецификации готового изделия. При прохбждении заготовки 11 под линейками дискретных датчиков 12 и 13 каждый датчик 15 фиксирует длину заготовки на своем участке (в зависимости от ее контура в плане) и передает этот параметр в качестве длины возможнеего реза в блок 17; в этом устройстве множительный блок 18 осуществляет мо делирование площади прямоугольников путем перемножения длины каждой возможной линии резания, зафиксированной каждым датчиком 15, на соответствующее расстояние от этой линии резания до заданной линии резания 24 выполняемой предпоследней рабочей го ловкой, например 2, заранее установленной на заданный размер (ширину)из делия. о В данном контретном примере датчики 15 одной из двух линеек -датчиков 12 фиксируют ряд возможных линий резания 25, 26, 27, 28, 29, 30, 31, 32 длина которых соответственно равна длине отрезков а а.,., , ., d d - -I fi . Р t q2(длина ре за по линии 32 будет равна нулю, поскольку указанная линия касается кон тура заготовки 11 в единственной точ ке Ъ) . Множительный блок 18, перемно жая длины перечисленных отрезков на их расстояние до заданной линии резания 24, определит возможные площад получаемых изделий, соответствующие площадям прямоугольников а а а а, ., , .da.d3,d4, , f, fa,f3,f4 , У 32. В данном конкретном примере эти площади соответственно составляют (в условных Единицах; - 9,3; 15,2; 20,7; 25,7, 8,1; 25,0,- 24,1. Таким образом, максимальной оказывается площадь прямоугольника -е (на фиг.2 заштрихован) ; Результаты вычисленных площадей передаются в элемент сравнения 19, который выбирает наибольшую из пересчитанных вариантов площадей и через блоки индикации 20 и .регулятор 21 передает сигнал-команду на приводы механизмов поперечного перемещения крайней рабочей головки 5, выводя ее в позицию, при которой отрезной круг выполняет пропил по линии резания 29, Аналогичным обра 5х . зом по параллельному каналу осуществляется и автоматическая настройка на оптимальный размер другой крайней рабочей головки 4. Установка рабочих головок 2,3,4 и 5 производится за короткий промежуток времени, в,течение-которого заготовка 11 успевает приблизиться к порталу с рабочими головками, где и производится продольная разрезка (раскрой) заготовки. Для осуществления окончательной обработки (окантовки) заготовка поступает на следующий.станок, где производится ее поперечная распилов- ка (раскрой) путем выполнения серии пропилов в направлении, перпендикулярном продольным прбпилам. При этом, для обеспечения максимального выхода продукции необходимо стремиться чтобы поперечные пропилы проходили через точки пересечения продольных пропилов с контуром заготовки. Благодаря автоматической настройке крайних рабочих головок на оптимальный размер достигается повышение уровня автоматизации операции продольной разрезки на 40-50%, при этом сокращаются потери времени на выполнение вспомогательных (настроечных; операций, что приводит к увеличению производительности разрезки на 15-20%, одновременно с этим вследствие оптимизации настройки крайних рабочих головок. обеспечивается повьваение выхода готовой продукции из плитзаготовок на 10-12%. В то же время выполнение устройства для автоматического выведения рабочих головок на оптимальный размер в виде двух линеек датчиков позволяет значитель но упростить конструкцшо упомянутого устройства и установки в целом и беспечить за счет этого повышение ровня эксплуатационной надежности становки.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ОБЛИЦОВОЧНЫХ ПЛИТ | 1993 |

|

RU2065806C1 |

| СПОСОБ ФИНИШНОЙ ОБРАБОТКИ ЗАГОТОВКИ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2018 |

|

RU2674358C1 |

| УНИВЕРСАЛЬНАЯ АВТОМАТИЗИРОВАННАЯ ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПРОИЗВОДСТВА ИЗДЕЛИЙ ИЗ ПРИРОДНОГО ИЛИ ИСКУССТВЕННОГО КАМНЯ | 1999 |

|

RU2150383C1 |

| Станок для абразивной резки | 1973 |

|

SU625910A1 |

| МНОГООПЕРАЦИОННЫЙ КАМНЕОБРАБАТЫВАЮЩИЙ СТАНОК | 2004 |

|

RU2261799C1 |

| Устройство для предотвращения столкновения двух режущих инструментов | 1989 |

|

SU1644714A3 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ДОМОВ ИЗ БРЕВНА/БРУСА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2390410C2 |

| СПОСОБ РАЗРЕЗАНИЯ МРАМОРНЫХ ПЛАСТИН | 1997 |

|

RU2132275C1 |

| Способ изготовления бесконечной шлифовальной ленты и устройство для его осуществления | 1984 |

|

SU1238955A1 |

УСТАНОВКА ДЛЯ РЕЗКИ ЛИСТОВЫХ ОБЛИЦОВОЧНЫХ МАТЕРИАЛОВ, содержащая портал, независимые рабочие головки с отрезными кругами, механизм .перемеще нйя рабочих головок и блок управле «5 1 А1;--: V . luS -. -V. 1,- . .f Мия перемещением отличающаяся тем, что, с целью повышения точности резки., в нее введены датчики длины, закрепленные на портале перпендикулярно подаче, а блок управления перемещением состоит из множительного блока, элемента сравнения, регулятора и блока индикации, причем датчики длины подключены к соответствующим входам множительного блока, выходы которюго через элемент сравнения соединены с соответствукхцими входами регулятора, один из выходов которого соединен с блоком индикации, а другие выходы соединены с механизмом перемещения рабочих головок. СП ЭО Фуг.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Станок для резки неметаллическихМАТЕРиАлОВ | 1976 |

|

SU837890A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ построения пневматических приборов | 1959 |

|

SU127873A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1983-05-07—Публикация

1981-05-21—Подача