Известны установки для производства алмазных инструментов, содержащие устройство для засыпки и уплотнения ши.хты, прессы холодного и горячего прессования и устройство для распрессовки.

Предложенная установка отличается от известной тем, что между прессом горячего нрессовання и устройством для распреесовки установлена холодильная камера, внутри которой расположен транспортер для передачи прессформ, при этом упомянутые агрегаты соединены между собой транспортными средствами.

Кроме того, в плите пресса горячего прессования установлен клапан подачи ннертного газа, а на ползуне смонтированы зонт для отсоса газа и индуктор для нагрева нрессформ.

Такая установка позволяет повыснть качество изделия и производительность.

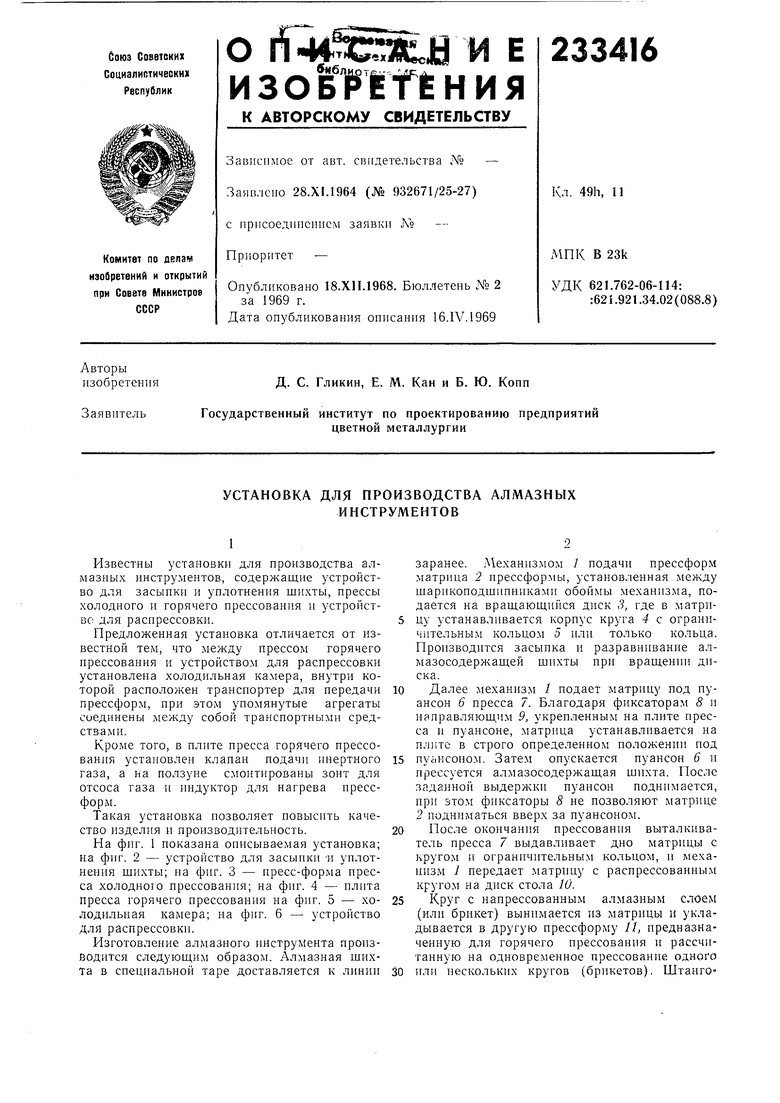

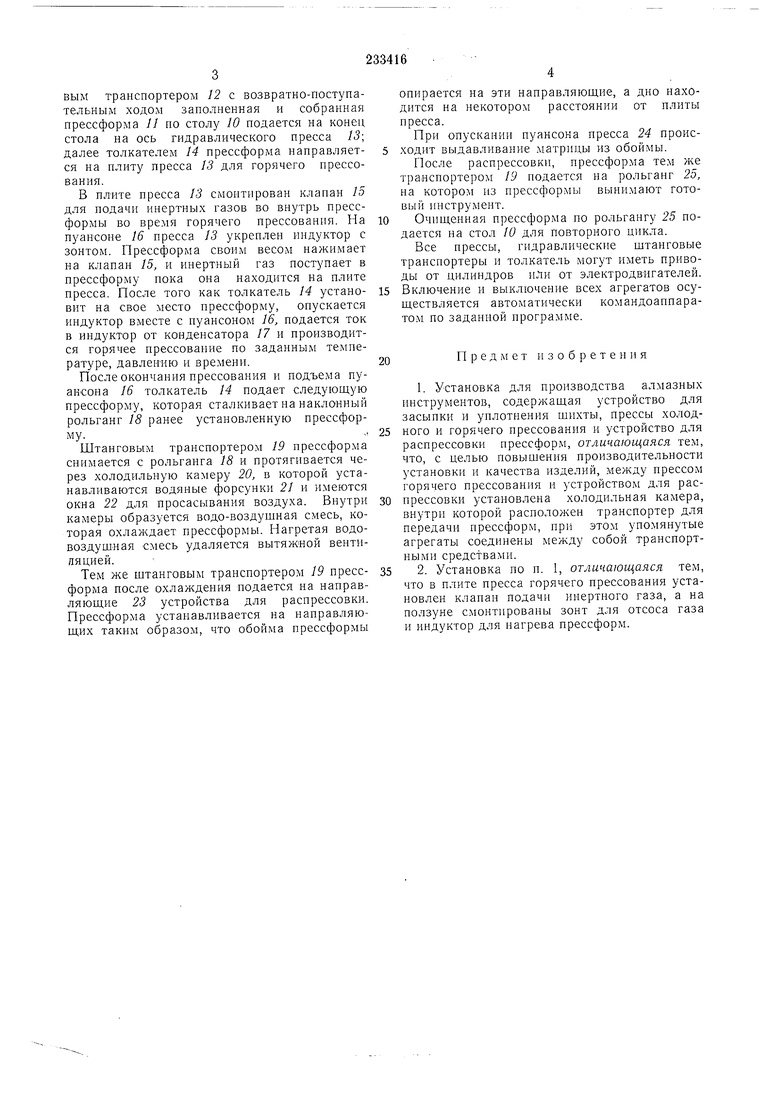

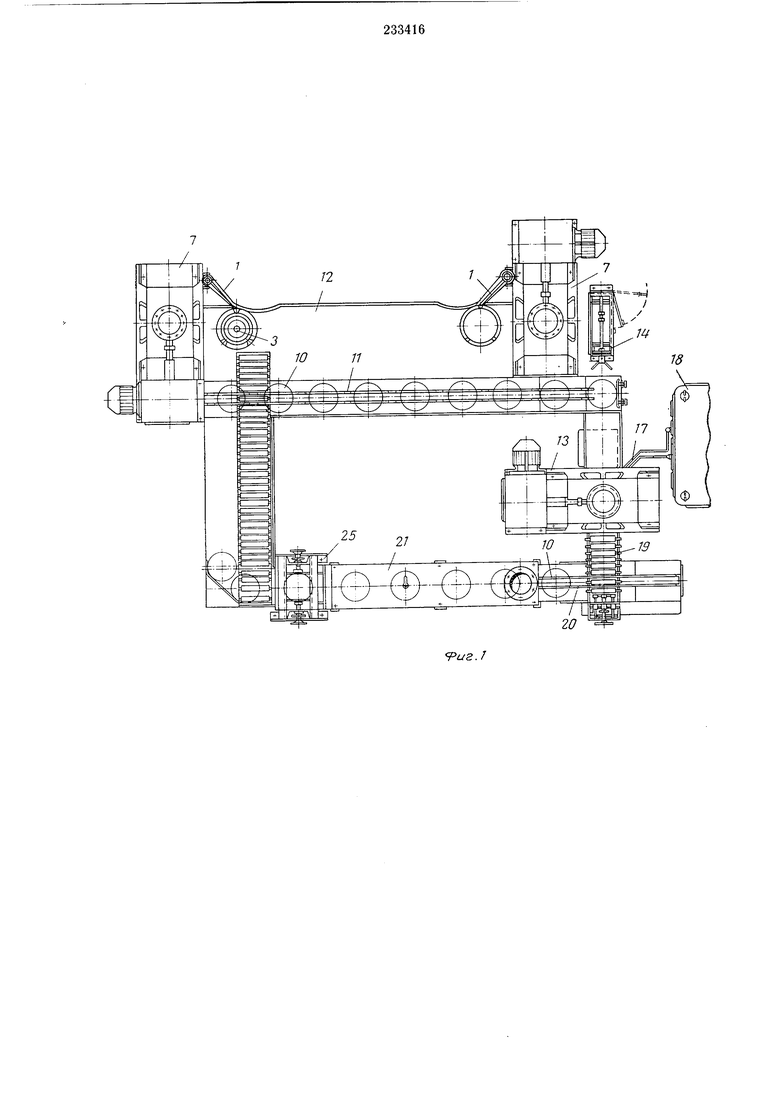

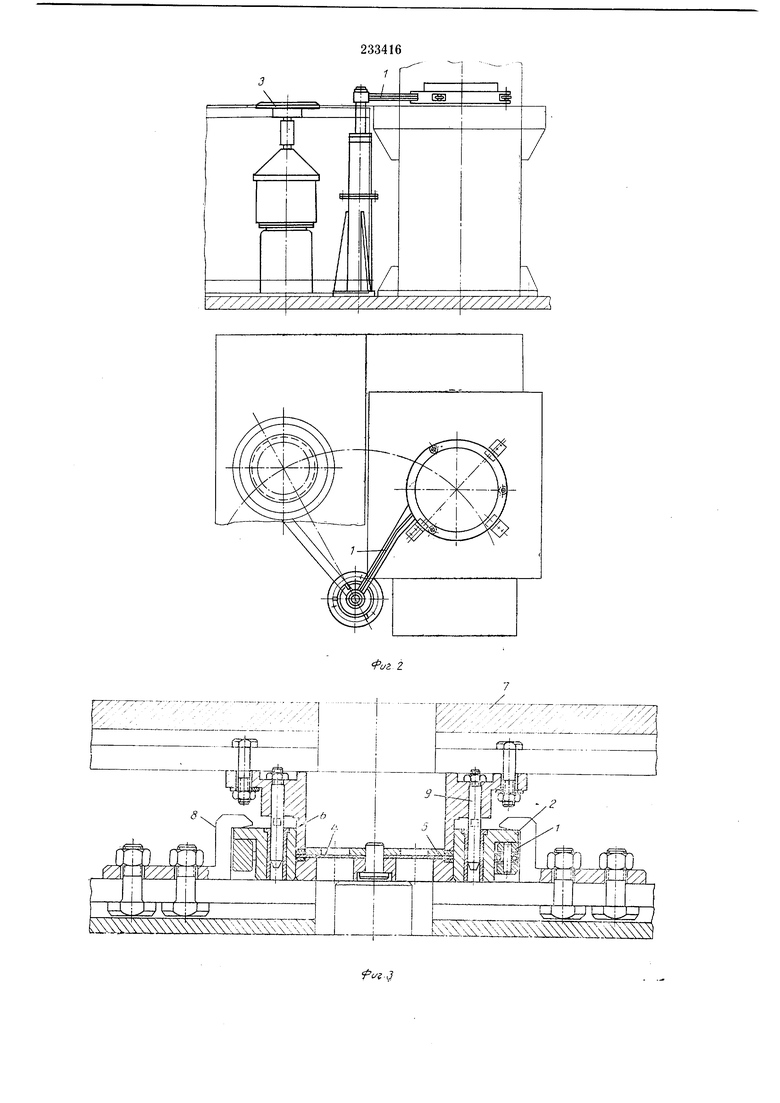

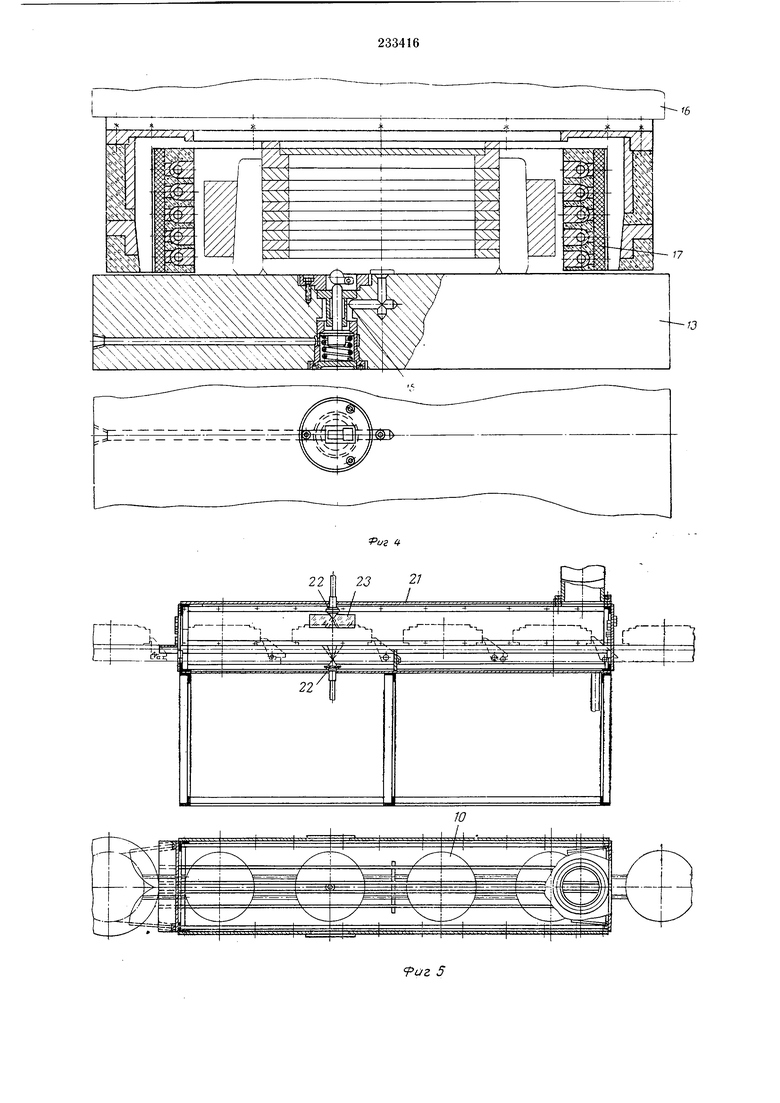

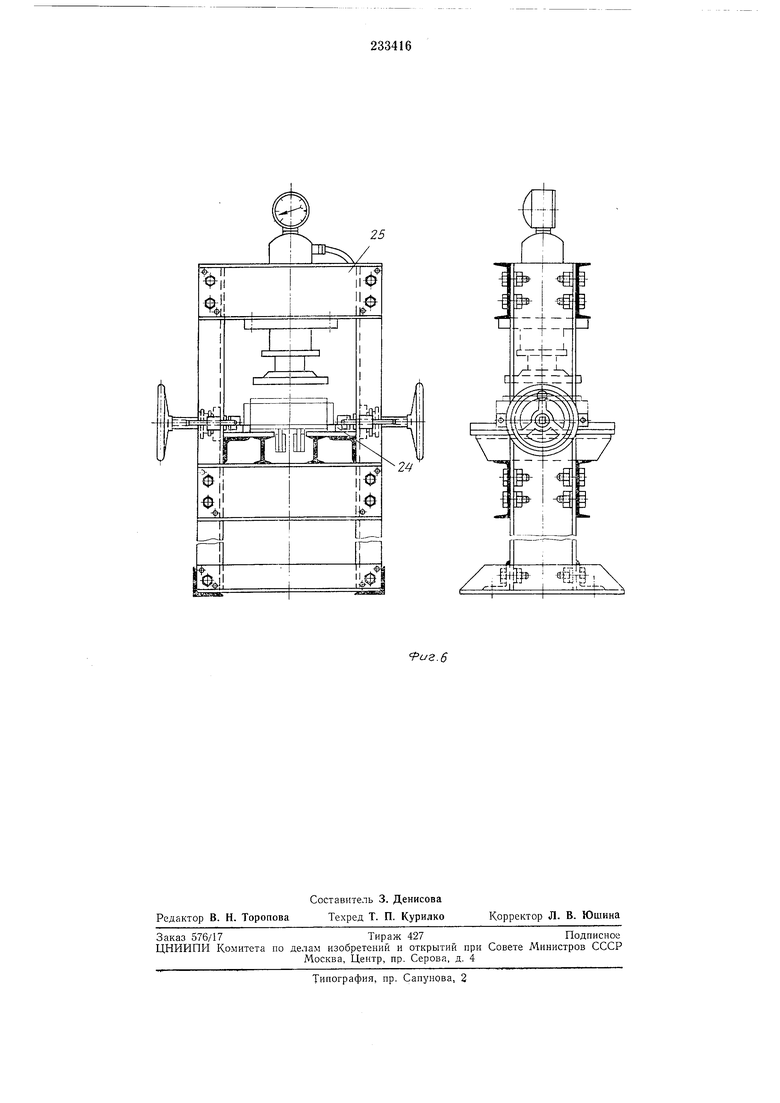

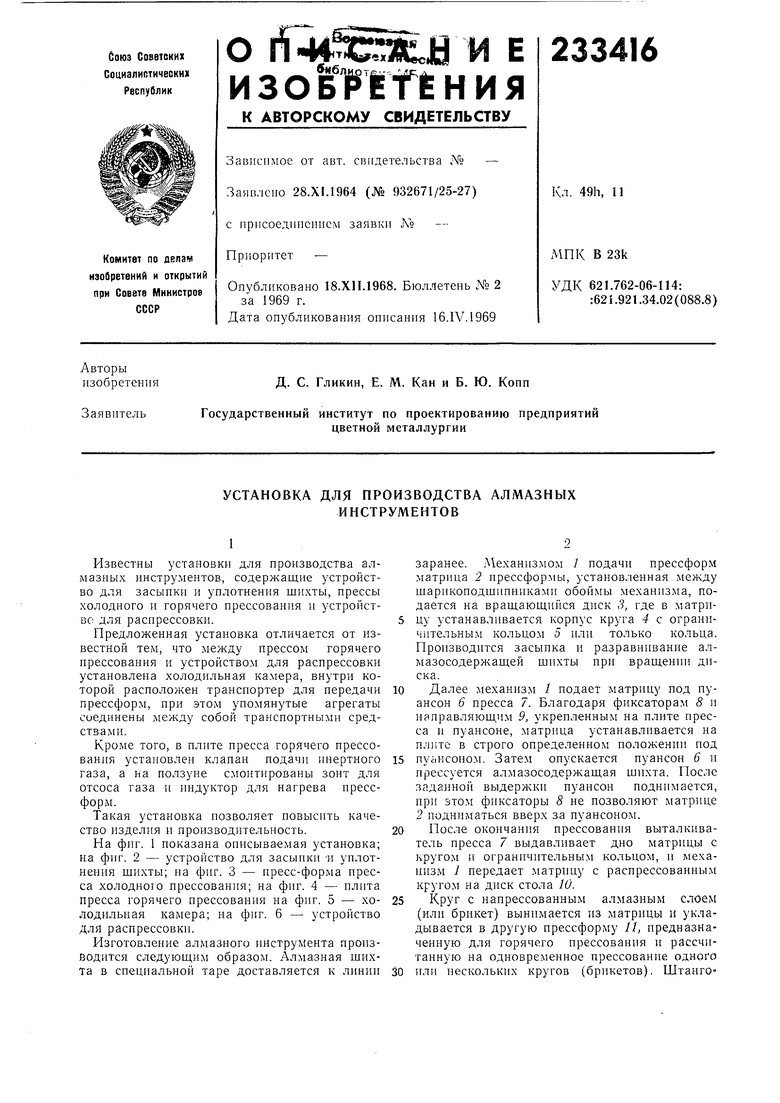

На фнг. 1 показана описываемая установка; на фиг. 2 - устройство для засыпки и уплотнения шихты; па фнг. 3 - пресс-форма пресса холодного прессования; на фиг. 4 - плита пресса горячего прессования на фиг. 5 - холодильная камера; на фиг. 6 - устройство для распрессовки,

Изготовление алмазного инструмента производится следующим образом. Алмазная шихта в специальной таре доставляется к линии

заранее. Механизмом / подачи прессформ матрица 2 прессформы, установленная между шарнкоподшиппиками обоймы механнзма, подается на вращающийся диск 3, где в матрицу устанавливается корпус круга 4 с ограничительным кольцом 5 или только кольца. Производится засынка н разравнивание алмазосодержащей шихты нри вращении диска.

Далее механизм / подает матрицу под пуансон 6 пресса 7. Благодаря фиксаторам 8 и направляющ.им 9, укрепленным на плите пресса и пуансоне, матрица устанавливается на в строго определенном положении под nyciHconoM. Затем онускается пуансоп 6 и прессуется алмазосодержащая шихта. После заданной выдержки пуансон поднимается, нри этом фиксаторы 8 не позволяют матрице 2 подниматься вверх за пуансоном.

После окончания прессованпя выталкиватель пресса 7 выдавливает дно матрицы с кругом и ограничительным кольцом, и механизм 1 передает матрицу с распрессованным кругом на диск стола 10.

К,руг с напрессованным алмазным слоем (или брикет) вынимается из матрицы и укладывается в другую прессформу 11, предназначенную для горячего прессования и рассчнтанную на одновременное прессование одного или пескольк 1х кругов (брикетов), Штанговым транспортером 12 с возвратно-поступательным ходом заполненная и собранная прессформа П по столу 10 подается на конец стола на ось гпдравлического пресса 13; далее толкателем 14 прессформа направляется на плнту пресса 13 для горячего прессовання.

В плпте пресса 13 смонтирован клапан 15 для подачи инертных газов во внутрь прессформы во время горячего прессования. На пуансоне 16 пресса 13 укреплен индуктор с зонтом. Прессформа своим весом нажимает на клапан 15, и инертный газ поступает в прессформу пока она находится на плите пресса. После того как толкатель 14 установит на свое место прессформу, опускается индуктор вместе с нуансоном 16, подается ток в индуктор от конденсатора 17 и производится горячее прессование по заданным температуре, давлению и времени.

После окончания прессования и подъема пуансона 16 толкатель 14 подает следующую прессформу, которая сталкивает на наклонный рольганг 18 ранее установленную прессформу.,.

Штанговым транспортером 19 прессформа снимается с рольганга 18 и протягивается через холодильную камеру 20, в которой устанавливаются водяные форсунки 2 и имеются окна 22 для просасывания воздуха. Внутри камеры образуется водо-воздушная смесь, которая охлаждает прессформы. Нагретая водовоздушная смесь удаляется вытяжной вентиляцией.

Тем же штанговым транспортером 19 прессформа после охлаждения подается на направляющие 23 устройства для распрессовки. Прессформа устанавливается на направляющих таким образом, что обойма прессформы

опирается на эти направляющие, а дно находится на некотором расстоянии от плиты пресса.

При опускании пуансона пресса 24 происходит выдавливание матрицы из обоймы.

После распрессовкп, прессформа тем же транспортером 19 подается на рольганг 25, на котором из прессформы вынимают готовый инструмент.

Очищенная прессформа по рольгангу 25 подается на стол W для повторного цикла.

Все прессы, гидравлические штанговые транснортеры и толкатель могут иметь приводы от цилиндров или от электродвигателей. Включение и выключение всех агрегатов осуществляется автоматически командоаппаратом по заданной нрограмме.

Предмет изобретения

1. Установка для производства алмазных инструментов, содержащая устройство для засыпки и уплотпенпя шихты, прессы холодного и горячего нрессования и устройство для распрессовки прессформ, отличающаяся тем, что, с целью повышения производительности установки и качества изделий, между нрессом горячего прессования и устройством для распрессовки установлена холодильная камера, внутри которой расположен транспортер для передачи прессформ, при этом упомянутые агрегаты соединены между собой транспортными средствами.

2. Установка по н. I, отличающаяся тем, что в плите пресса горячего прессования установлен клапан подачн инертного газа, а на ползуне смонтированы зонт для отсоса газа и индуктор для цагрева прессформ.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для изготовления алмазных инструментов | 1975 |

|

SU552136A2 |

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ГОРЯЧЕГО ПРЕССОВАНИЯ АБРАЗИВНЫХ КРУГОВ | 1971 |

|

SU299377A1 |

| Способ изготовления алмазно-абразивных кругов | 1981 |

|

SU1044463A1 |

| Устройство для горячего прессования алмазного инструмента | 1982 |

|

SU1071365A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУМЕНТА | 1993 |

|

RU2049655C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНОГО ИНСТРУпатб^^г :-^-^5!,..jасло„. | 1970 |

|

SU260891A1 |

| РОТОРНЫЙ АВТОМАТ ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1972 |

|

SU341683A1 |

| ПРБСС-ФОРМА ДЛЯ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ РАСШИРИТЕЛЕЙ | 1973 |

|

SU393040A1 |

| Установка для прессования лао-ча | 1978 |

|

SU942655A1 |

| Пресс-форма для изготовления алмазного инструмента | 1982 |

|

SU1039645A1 |

Ш| ада л

I .

Даты

1969-01-01—Публикация