2, Головка по П. 1 ,о т л и Ч а ю щ а яс я тем,чтораэглаживакяцее приспособление выполнено в виде пары неврашающихся сменн х роликов,жестко установленных на пластине,и снабжено соединенным с ним дополнительным пневмоцилиндром/ жестко закрепленным на коромысле..

3. Головка по п. 1, отличающаяся тем, что, на оси катушки с материалом, установлен кронштейн для крепления приемной катушки, ось которой связана через фрикцион гибкой связью с осью катушки с материалом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для выкладки изделий из композиционных материалов | 1981 |

|

SU1077810A1 |

| СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ДЛИННОМЕРНЫХ МАТЕРИАЛОВ | 1992 |

|

RU2106969C1 |

| Уплотняющий орган | 1981 |

|

SU1047719A1 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ БЕСКОНТАКТНОЙ ВЫКЛАДКИ ИЗДЕЛИЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИТНЫХ МАТЕРИАЛОВ И УНИВЕРСАЛЬНЫЙ МОДУЛЬ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2021 |

|

RU2779268C1 |

| Устройство для нанесения отрезков полотна на плоское изделие | 1984 |

|

SU1346036A3 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2014 |

|

RU2574269C1 |

| Устройство для формования полотнищ из стеклопластика | 1977 |

|

SU725893A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ТЕРМОПЛАСТИЧНЫХ СВЯЗУЮЩИХ С ПРИМЕНЕНИЕМ ПРОМЫШЛЕННЫХ ЛАЗЕРОВ | 2015 |

|

RU2600762C1 |

| Станок для изготовления труб из композиционного длинномерного материала | 1989 |

|

SU1706885A1 |

| СПОСОБ НАСЛОЕНИЯ ЛЕНТЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА ПО ВЫПУКЛЫМ РАДИУСАМ | 2013 |

|

RU2637025C2 |

1. ГОЛОВКА ДЛЯ ВЫКЛАДКИ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННЫХ;МАТЕРИАЛОВ,смонтированная на платформе с воэ1можнот стью пере рщщеяия и содержеццая катушР ку с матерналсм, уплотня1а|цнй элемент и разтлаживающее приспособление | связанные с штацом лневмоцйлиндра, о т л и а ю/щ а д с я тем/ что:, с целью повьЕшения Качества й.ЗJD;eлйя за счёт ота }илиэаиии уоргай упдотн|е«ия материала, гозюака снабжена щарцирно закрепленным на штоке пне вмо ииилин;щ а крро1« 1сл Яг на qypiHOM крнце которого расположен сменшлй а на дфугом: смон гированы разглажнэаюг шее прнспособление и «атушка с Mia,тёрйалстл, на оси которой установлен кронштейн уплотняющего элементау :D DO

Л . ; , ; , ;

Изобретение относится к переработке композиционныхматериалов и может быть использовано в различных отраслях народного хозяйства при контактном формовании крупногабаритных изделий . . .

Известно устройство для контактного формовайия изделий из коьотозиционных материалов в виде Формы, на которую вручн,ую выкладывается материал, и прикатывающего ролика 1

Основными недостатками его являются малая производительность процесса формования и нестабильность , -t. . свойств изделия. .

Наиболее близкой к изобретению явдяется головка для выкладки изделий из композиционных материалов, смонтированная на платформе с возможностью перемеяцения, содержащая катушку с материалом, уплотняющий элемент и разглаживагааее прис особление, связанные со штрком пйевмоцилиндра 2. ,

Это устройство также не решает проблемы поддержания постояиств:а усилий уплотнения материала, особенно в процессе выкладки изделий двойной, кривизны.

Цель изобретения - повышение качества изделий за счет стабилизации усилий уплотнения материала.

Цель достигается тем, что головка для выкладки изделий из кслшозиционных материалов, смонтированная на платформе с возможностью перемещения и содержащая КатущКу с материалом, уплотняющий элемент и разглаживающее приспособление с вязанные со ш;гоком пневмоцилиндра, снабжена шарнирно закрепленным на штоке пневмоцилиндра ;коромыслом, на одном конце , КОТОРОГО расположен сменный груз, а на другом смонтированы разглаживаквдее приспособление и катушка с материалом, на оси которой шарнирно установлен кронштейн уплотняющего элемента.

: Кроме того, разглаживающее приспособление выполнено в виде пары невращающихся сменных роликов, жестко ус:танЬвленных на пластине, и снабжено

соединенным с ним дополнительным пневмоцилиндром, жестко закрепленным на коромысле. , ,

На оси катушки с материалом установлен кронштейн для крепления приемной катушки, ось которой связана через фрикцион гибкой связью с осью катушки с материалом.

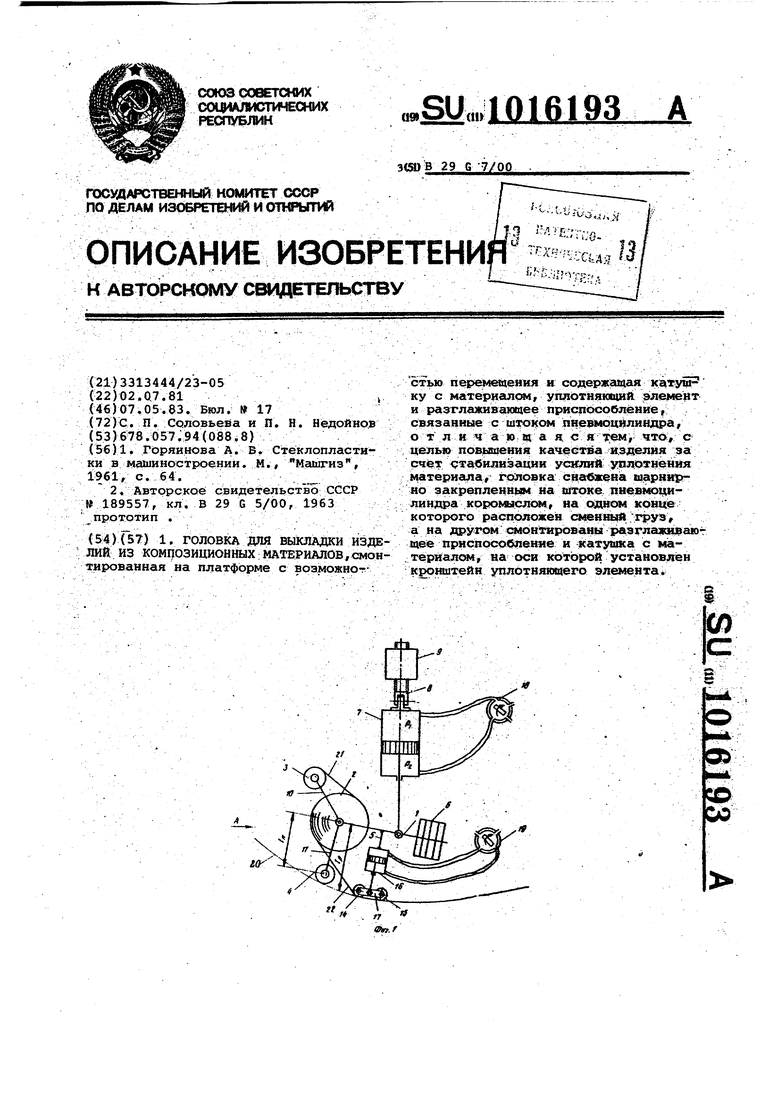

На фиг. 1 изображена -головка для выкладки) на фиг.. 2 - вид А на фиг.1.

Головка для выкладки изделий из композиционных материалов снабжена коромыслом 1, на котором смонтированы катушка 2 с выкладываемым материалом, приемная катушка 3 для прокладочного материала, УПЛОТНЯЮЩИЙ элемент в виде ролика .4 и разглаживающее приспособление 5 с одной стороны и сменные грузы б с другой.

Коромысло 1 шарнирно подвешено к штоку лневмоцилиндра 7, который закреплен на-вилке электровинтового механизма 8, установленного на платформе 9 установки для выкладки.изделий.

На оси«катушки 2 установлены два кронштейна 10 и 11. На одном закреплена приемная катушка 3, ось которой через фрикцион 12 связана с осью катушки 2 гибкой связью 13.На кродатейне 11, шарнирно связанным- , с осью катушки 2, смонтирован уплотняющий элемент 4 в виде цилиндрического вращающегося ролика, который, в свою очередь, является датчиком положения коромысла 1.

Разглаживающее приспособление 5 состоит из невращающихся роликов 14 и 15, шарнирно закрепленных на штоке дополнительного пневмоцилиндра 16 при помощи пластины 17. Пневмоцилиндр 16 жестко связан с коромыслом.

При расстояние Ер (расстояние ежду коромыслом и рабочей поверхнотью разглаживающих роликов при райнем верхнем положении штока пневоцилиндра 16 меньше длины Е (разера кронштейна 11) - необходимое усовие для выполнения роликом 4 функии след5одего элемента.

-Ролики 14 и 15 выполнены в виде корпуса с установленным в нем прижимным элементом, по обе стороны . которого выполнены щели вдоль линии прижима. Внутри корпуса установлен нагреватель. Ролики 4, 14 и 15 выполнены CciMO устанавливающимися по линии контакта с. выкладываемым материалом. Полости пневмоцилиндров 7 и 16 соединены при помощи золотников 18 и 19 с соответствующими регуляторё1м давления сжатого воздуха. Головка выкладки изделий раб тает следующим образом. В исходном положении шток пневмо цилиндра 7 находится .в, среднем поло жении, в надпоршневой и подпоршнево зонах пневмоцилиндра 7 созданы дав/ления Р и р и подвод воздуха к ни перекрыт золотником ; 18. Электровинтовой механизи находится в крайнем верхнем положении так, что уплотняющий ролик 4 не карается копируем поверхности 20. При пСйнощи изменения плеча и вел чины сменного груза € кЬромысло 1 устанавливается в горизонтальном по ложений. Прокладочный материал 21 отделяется от Бь}К,падаваемрго матери ала - препрега 22 и направляется для смотки на катушку 3, а препрег 22 пропускается поя прижимные ролики 14 и 15, находящиеся в крайнем верхнем полозкени :..; При опусканий вниз злектровинтового механизма 8., уплотняквций ролик 4 касается копируемой поверхности 20 и при дальнейвюм опускании электровинтового механизма 8 само.устанавливается относительно ее, а коромысло 1 отклоняется от горизонтального положения на угол, определяющий усилие прижима уплотняющего, ролика 4. . . После того как коромысло 1 приме заданное положение, осутцествляется прижим -препрега 22-к выкладываемой поверхности 20 прижимными роликами 14 и 15 путем nojcia4k давления в над поршневую полость цилиндра 16, и пр прег 22 закрепляется на краю выклдл ваемого изделия. Затем включается механическое перемещение выкладочно . „J- головки при помощи соответствующих -механизмов перемещения установки для выкладки изделий. . Одновременно с началом перемещения выкладочной головки в щели прижимных роликов 14 и 15 подается сжатый воздух, осуществляющий дополнительное разглаживание и прижим препрега 22 в процессе выкладки. При соответствующих требованиях техпроцесса воздух может быть горячим, осуществляя одновременный наг грев Препрега 22 и удаление летучих компонентов связующего. При изменении радиуса кривизны и угла наклона выкладываемой поверхности 20 в процессе выкладки изменяется и направление усилия прижима уплотняющего ролика 4 за.счет изменения угла наклона коромысла 1, и, при этом усилие прижима всегда направлено, по нормали к обкатываемой поверхностей, что предотвращает складкообразование или отрыв уложенных; слоев препрега при механизированной выкладке с криволинейным профилем. Для расширения диапазона кривизны выкладываемых изделий при движении выкладочной головки надпоршневая и подпоршневая полости пневмоцилиндров 7 и 16 посредством золотников 18 и 19 переключаются на соот ветствьт)щие регуляторы давления с целью стабилизации давления в задан-. ных пределах, и при значительных изменениях направления усилия прижима шток, пневмоцилиндра 7 изменяет соответственно свое положение, давая возможность коромыслу 1 обеспечить совпадение направления усилия прижима уплотняющего ролика 4 с направлением нормали к выкладываемой поверхности 20. Одновременно с этим прижимные ролики 14 и. 15 под действием прижимного усилия пневмоцилиндра 16 устанавливаются по нормали к разглаживаемой пс верхности, допол- нитель ное прижимающее давление сжатого воздуха обеспечивает равномерный прижим препрега по всей линии контакта. Размотка препрега 22 и смотка прот кладочного мзтерй1аяа 21 при перемещении такладочной головки происходит путем вытягивания препрега 22 при зажиме его конца на краю выкладываемого изделия f обеспечивакмщш постоянное усилие натяжения, выкладываемого материала. По окончании хода выкладочной головки прекращается подача сжатого воздуха через щели прижимных роликов 14 и 15, шток лвевмоцилиндфа 16 зани- . мает крайнее верхнее положение и отводит прижимные ролики 14 и 15 от уложенного препрега 22, который обРезается по краю изделия.Электровинтовой механизм 8 поднимает вверх :: пневмоцилнндр, уплотняющий ролик 4 поднимается над копируемой поверхн стью и при помоеди соответствующих механизмов установки для выладки перемещается на ширину выклаываемого препрега 22. Конец препреа, оставшийся после обрезки на катуже 2, заправляется под ролики 14 и 5, и цикл повторяется в обратном аправлении, Таким образом, предложенная контрукция, головки для выкладки изелий из композиционных материалов озволяет за счет установки уплотияющего ролика по нормали к выкладываемому материалу в ходе всего процесса выкладки ставилизиррвать усилия прижима и уплотнения материала, тем самым способствуя повышению качества выкладываемых изделий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Горяинова А | |||

| В | |||

| Стеклопластики в машиностроении | |||

| М., Машгиз, 1961V с | |||

| Нефтяной конвертер | 1922 |

|

SU64A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| УСТАНОВКА ДЛЯ ФОРМОВАНИЯ ПОЛОТНИЩ ИЗ СТЕКЛОПЛАСТИКА | 0 |

|

SU189557A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-05-07—Публикация

1981-07-02—Подача