о: ю

О1

00

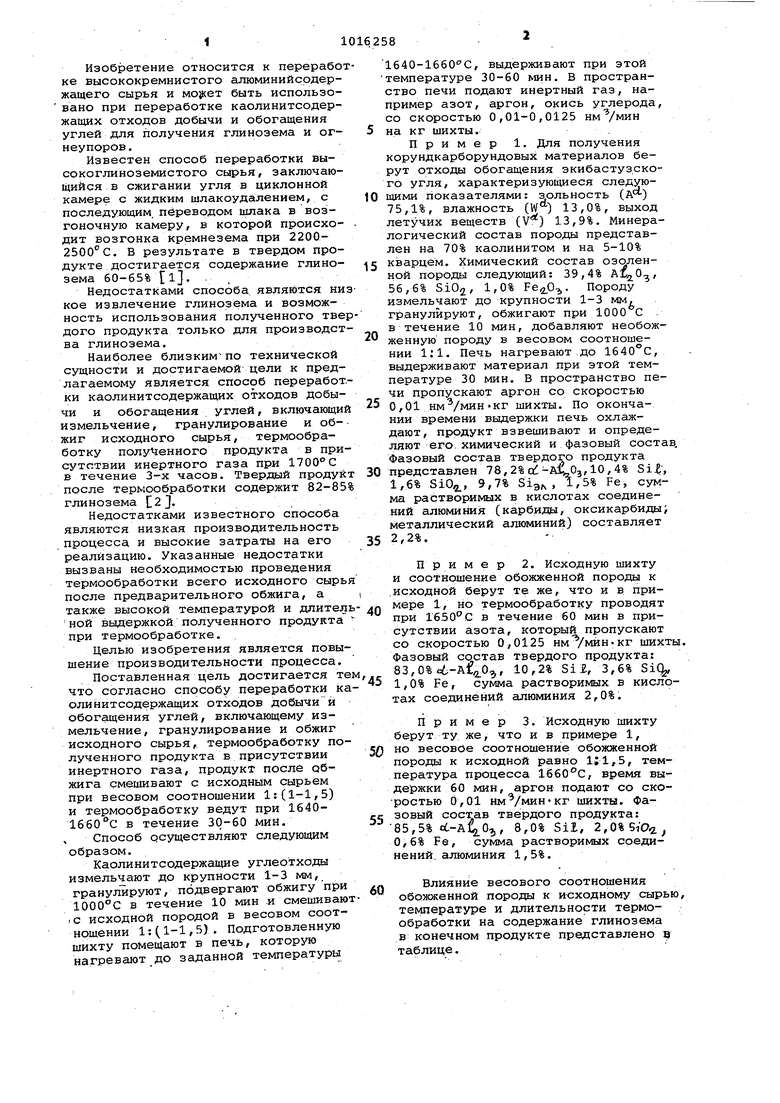

Изобретение относится к переработке высококремнистого алюминийсрдержащего сырья и быть использовано при переработке каолинитсодержащих отходов добычи и обогащения углей для получения глинозема и orнеупоров.

Известен способ переработки высокоглиноземистого сырья, заключающийся в сжигании угля в циклонной камере с жидким шлакоудалением, с последующим, переводом шлака в возгоночную камеру, в которой происходит возгонка кремнезема при 22002500 С. В результате в твердом продукте достигается содержание глинозема 60-65% l. .

Недостатками способа, являются низкое извлечение глинозема и возможность использования полученного твердого продукта только для производства глинозема.

Наиболее близкимпо технической сущности и достигаемой цели к предлагаемому является способ переработки каолинитсодержащих отходов добычи и обогащения углей, включающий измельчение, гранулирование и обжиг исходного сырья, термообработку полу 1енного продукта в присутствии инертного газа при 1700°С в течение 3-х часов. Твердый продуйт после термообработки содержит 82-85% глинозема .2,

Недостатками известного способа являются низкая производительность процесса и высокие затраты на его реализацию. Указанные недостатки вызваны необходимостью проведения термообработки всего исходного сырья после предварительного обжига, а также высокой температурой и длитель ной выдержкой полученного продукта при термообработке.

Целью изобретения является повышение производительности процесса.

Поставленная цель достигается те что согласно способу переработки каолинитсодержащих отходов добычи и обога щения углей, включающему измельчение, гранулирование и обжиг исходного сырья, термообработку полученного продукта в присутствии инертного газа, продукт после обжига смешивают с исходным сырьем при весовом соотношении 1:(1-1,5) и термообработку ведут при 164016бО°С в течение 30-60 мин.

Способ осуществляют следующим образом.

Каолинитсодержащие углеотходал измельчают до крупности 1-3 мм,, гранулйруют, подвергают обжигу при 1000°С в течение 10 мин .и смешивают.с исходной породой в весовом соотношении 1Ц1-1,5). Подготовленную шихту помещают в печь, которую нагревают до заданной температуры

1640-1660С, выдерживают при этой температуре 30-60 мин. В пространство печи подают инертный газ, например азот, аргон, окись углерода, со скоростью 0,01-0,0125 на кг шихты.

Пример 1. Для получения корундкарборундовых материалов берут отходы обогащения экибастузского угля, характеризующиеся следующими показателями г зольность (А) 75,1%, влажность (W) 13,0%, выход летучих веществ (V) 13,9%. Минералогический состав породы представлен на 70% каолинитом и на 5-10% кварцем. Химический состав озоленной породы следующий: 39,4% , 56,6% Si02, 1,0% PSfiO. Породу измельчают до крупности 1-3 мм, гранулируют, обжигают при 1000 С . в течение 10 мин, добавляют необожженную породу в весовом соотношении 1:1. Печь нагревают до , выдерживают материал при этой температуре 30 мин. В пространство печи пропускают аргон со скоростью 0,01 нм минКГ шихты. По окончании времени выдержки печь охлаждают, продукт взвешивают и определяют его. химический и фазовый соста Фазовый состав твердого продукта представлен 78,2% oi -AjLOj, Ю, 4% Sit, 1,6% SiO, 9,7% 51эл, 1,5% Fe, сумма растворилих в кислотах соединений алюминия (карбиды, оксикарбиды; металлический алюминий) составляет 2,2%.

Пример 2. Исходную шихту и соотношение обожженной породы к .исходной берут те же, что и в примере 1, но термообработку проводят при 1650°С в течение 60 мин в присутствии азота, который пропускают со скоростью 0,0125 нм /мин-кг шихт Фазовый состав твердого продукта: 83,0%c6-At.2.0,,, 10,2% Sin, 3,6% Si 1,0% Fe, сумма растворимых в кислотах соединений алюминия 2,0%.

Пример 3. Исходную шихту берут ту же, что и в примере 1, но весовое соотношение обожженной породы к исходной равно 1;1,5, температура процесса 1660°С, время выдержки 60 мин, аргон подают со скоростью 0,01 нм минкг шихты. Фазовый состав твердого продукта:

85,5% oC-A4o, QO Sii 2,0%SiO z. Fe, сумма растворимых соединений, алюминия 1,5%.

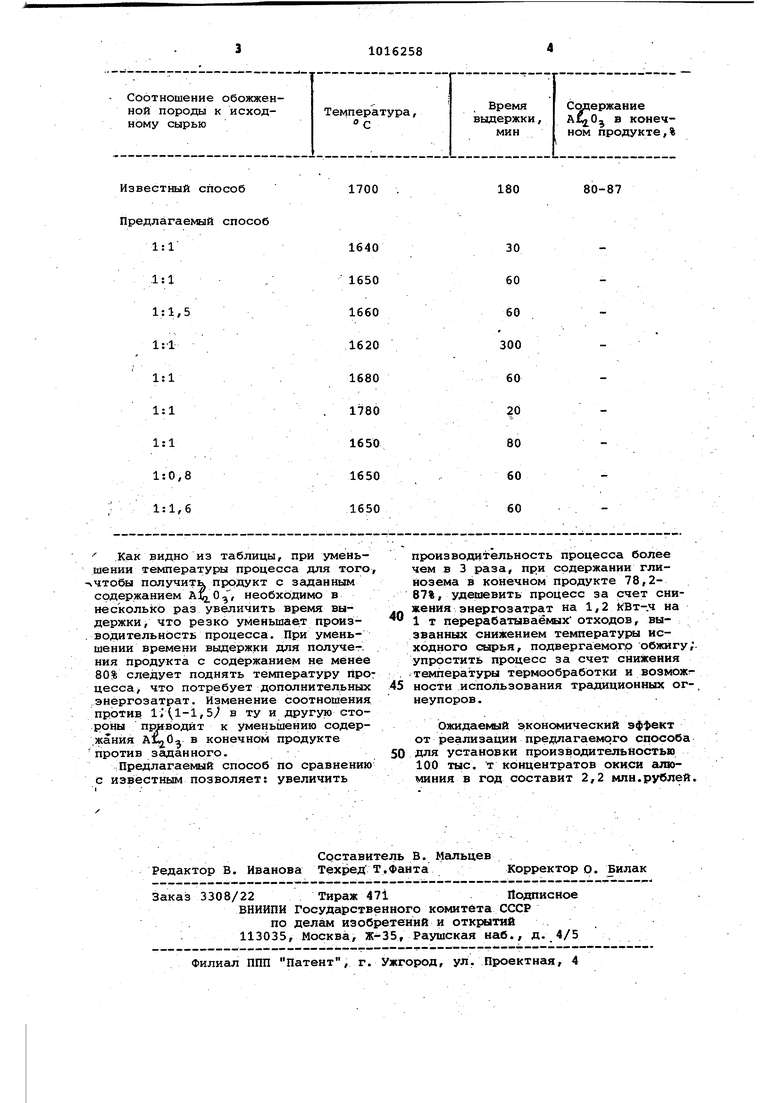

Влияние весового соотношения обожженной породы к исходному сырь температуре и длительности термообработки на содержание глинозема в конечном продукте представлено щ таблице.

.Как видно из таблицы, при уменьшении температуры процесса для того Vчтобы палучит1ч продукт с заданным содержанием А О , необходимо в несколько раз увеличить время выдержки, что резко уменьшает производительность процесса. При уменьшении времени выдержки для получе-. ния продукта с содержанием не менее 80;fe следует поднять температуру процесса/ что потребует дополнительных .энергозатрат. Изменение соотношения против 1.,57 в ту и другую стороны приводит к уменьшению содер.жания в конечном продукте против заданного.

Предлагаемый способ по сравнению с известным позволяет: увеличить

производительность процесса более чем в 3 раза, при содержании глинозема в конечном продукте 78,287%, удешевить процесс за счет снижения энергозатрат на 1,2 kBT-.ч на 1 т перерабатываёких отходов, вызванных снижением температурил исходного сжфья, подвергаемого обжигу;, упростить процесс за счет снижения температуры термообработки и возможгности использования традиционных ог-, неупоров.

Ожидаемый экономический эффект от реализации предлагаемого способа для установки производительностью 100 тыс. т концентратов окиси алюминия в год составит 2,2 млн.рублей.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИАЛОНА | 2007 |

|

RU2362754C2 |

| Шихта для изготовления стеклокерамического пропанта | 2021 |

|

RU2763562C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2015 |

|

RU2608100C1 |

| Шихта для алюмосиликатного пропанта и способ его получения | 2022 |

|

RU2791483C1 |

| ШИХТА И СПОСОБ ПОЛУЧЕНИЯ ПРОППАНТА | 2017 |

|

RU2650145C1 |

| ШИХТА ДЛЯ ИЗГОТОВЛЕНИЯ ОГНЕУПОРНЫХ ВЫСОКОПРОЧНЫХ СФЕРИЧЕСКИХ ГРАНУЛ И СПОСОБ ИХ ПРОИЗВОДСТВА | 2002 |

|

RU2229456C2 |

| ПРОППАНТ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ГИДРАВЛИЧЕСКОГО РАЗРЫВА ПЛАСТА С ИСПОЛЬЗОВАНИЕМ ПОЛУЧЕННОГО ПРОППАНТА | 2007 |

|

RU2383578C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМОСИЛИКАТНОГО ПРОПАНТА И ЕГО СОСТАВ | 2009 |

|

RU2392251C1 |

| Способ переработки сыннырита | 2020 |

|

RU2753109C1 |

| ПРОППАНТ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2392295C1 |

СПОСОБ ПЕРЕРАБОЧЖИ Кй©ЗШНИТСОДЕРЖАЩИХ ОТХОДОВ ДОБЫЧИ И ОБОГАЩЕНИЯ УГЛЕЙ, включающий измельчение, гранулирование и обжиг исходного сырья, термообработку полученного продукта в присутствии инертного газа, о т л и ч ающи йс я тем, что, с целью повышения производительности процесса, продукт после обжига смешивают с исходньин сырьем при весовом соотношении 1:

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ обогащения высококремнеземистого глиноземного сырья | 1969 |

|

SU331664A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Кост Л.А., Новикова Н.Н., Синькова Л.А | |||

| и др | |||

| О получении концентратов окиси алюминия из каолинитсодержащих углеотходов | |||

| - Химия твердого топлива, 1979, №3, с | |||

| Машина для разделения сыпучих материалов и размещения их в приемники | 0 |

|

SU82A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-27—Подача