№

СО Изобретение относится к области синтетических полимерных материалов в частности к получению феноламинных смол, используемых в термореактивных композициях, Известен способ получения фейолС1МИННОЙ смолы поликонденсацией камен ноугольных фенолов с гексаметилентетрамином, В данном способе получения используются растворители (этило вый или ИЗОПРОПИЛОВЫЙ спирт) в КОЛИчестве до 100 вес,% от веса фенолов, а сам процесс проводят при температу ре ихкипения 1. Изв.естен феноламинный отвердитель получающийся конденсацией сланцевых смол с гексаметилентетрамином при температуре 120°С 2, : Наиболее близким по технической рущности и достигаемому эффекту к предлагаемому является способ получе ния феноламинных смол конденсацией фенолсодержащего компонента (сланцевые смолы) с гексаметилентетраминомпри нагревании 3. Феноламинные смолы на основе смоляных сланцевых продуктов фенольного типа, полученные по известному способу у не стабильнь при хранении, а материалы с их использованием, изготовленные после определенного срока хранения этих смол (более месяца), значительно ухудшают свойства. Целью изобретения является повыше ние стабильности смол. Эта цель достигается тем, что сог ласно способу получения феноламинных смол конденсацией фенолсодержсодего компонента с гексаметилентетрамином при нагревании, в качестве фенолсодержащегр компонента используют фрак цию сланцевых смол, С9держащую, вёс.%: фенолов 24-25, ароматических кетонов 34-35 и ароматических углево дородов -остальное, или фенол,ов 3638, ароматических кетонов 25-27 и ароматических углеводородов - осталь ное, или фенолов 18-19, ароматических кетонов 46-48 и ароматических углеводородов - остальное, при весовом соотношении фракции и гексаметилентетрамина 1 ,04-0,12) , при этом сначала вводят 40% гексаметилентетра мина в виде 60%-ного водного раство ра и конденсацию ведут при 75-80°С в течение 45-60 мин с последующим охлаждением до 40-45 С,-затем вводят остальные 60% кристаллического гексаметилентетрамина и конденсацию ведут при 110-115°С в течение 30-35 ми Фракция, состоящая из фенолов (24-25%), ароматических кетонов 34ЗЬ% и ароматических углеводородов остальное - сланцевый модификатор Сламор ; состоящая, из фенолов 3638%, ароматических углеводородов г остальное - дистиллятный мазут (фрак ция 280-400°С); состоящая из фенолов 18-19%, ароматических кетонов 46-48% и ароматических углеводородов (остальное) - смола У11 фракция 230-400 0. Пример. 200 г сланцевого дистиллятного мазута и 5,4 г 60%-ного водного раствора гексаметилентетрамина перемешиваются при температуре . 40-45°С до полного совмещения. Температура поднимается до 75-80°С и проводится конденсация в течение 45 мин. Затем температура опускается до 4045 с, вводится 4,8 г кристаллического гексаметилентетрамина, температура поднимается до 110-115 С и последукхцая конденсация проводится при постоянном перемешивании в течение 30 мин. П р и м е р 2. 200 г сланцевой смолы УТТ и 9,3 г 60%-ного водного раствора гексаметилентетрамина совмещаются при перемешивании при 4045°С. Температура поднимается до .75-80 с и конденсация ведется в те:чение 60 мин. После этого температу- . ра опускается до 40-45 0, вводится 8,4 г кристаллического гексаметилентетрамина, температура поднимается до 11О-115°С. и последующая конденса1ДИЯ проводится в течение 45 мин при постоянном перемешивании. Примерз. 200 г сланцевого модификатора Сламор и 16 г 60%-ного водного раствора гексаметилентетрамина при 40-45°С совмещаются при постоянном перемешивании. Температура поднимается до 70-75°С, конденсация при этой температуре проводится в течение 60 мин, после чего температура снижается до 40°С, вводится 14,8 г гексаметилентетрамина, температура поднимается до 1 0-115°С и конденсация проводится в течение 30 мин при постоянном перемешивании. Полученные предлагаемым способом фенОламинные смолы (в сравнении со смолой полученной ко известному способу, могут быть охарактеризованы показателями, приведенными в табл. 1, которые определены не позднее чем через 96 ч после получения смол. Увеличение стабильности при хранении данных.феноламинных смол может быть проиллюстрировано на примере тех же смол в сравнении со смолами, полученными по известному способу (конденсация фракции сланцевых смол с гексаметилентетрамином при 115°С) после их хранения в течение 30 и 180 сут (табл. 2). Феноламинные смолы, синтезировайные по пpeдлJaгaeмoмy способу, практически не меняют своей вязкости и средней молекулярной массы после шести месяцев хранения. В табл. 2 приведена стабильность свойств феноламинной смолы в процессе хранения, а в табл. 3 - стабильность свойств полимерных материалов . на основе феноламинной смолы.

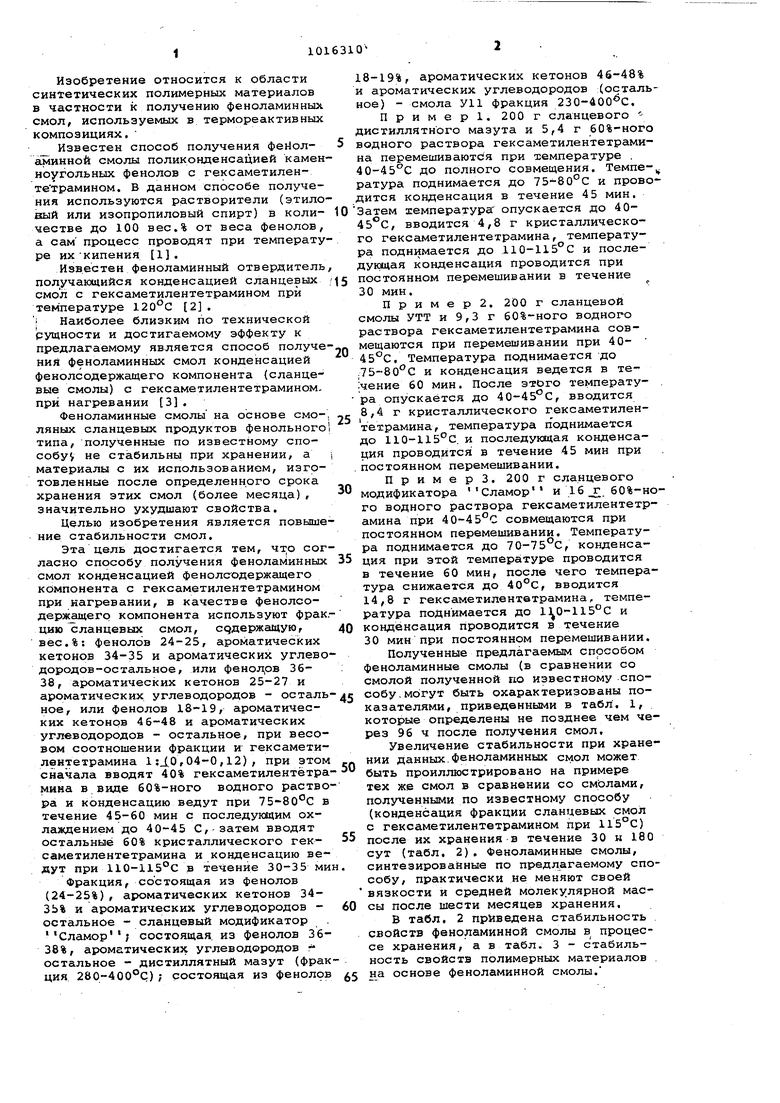

Таблица 1«

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННЫХ СМОЛ | 1995 |

|

RU2089562C1 |

| Способ получения феноламинной смолы | 1982 |

|

SU1081178A1 |

| Композиция для покрытий | 1979 |

|

SU834059A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННЫХ СМОЛ (ВАРИАНТЫ) | 1998 |

|

RU2146685C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ПОЛИМЕРНОЙ КОМПОЗИЦИИ | 1994 |

|

RU2069668C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ДИВИНИЛ-СТИРОЛЬНОГО КАУЧУКА | 1995 |

|

RU2084470C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННЫХ ФЕНОЛАМИННЫХ СМОЛ | 1991 |

|

RU2021293C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННОЙ СМОЛЫ | 1995 |

|

RU2084465C1 |

| Способ получения феноламинных смол | 1976 |

|

SU617455A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1989 |

|

SU1629132A1 |

СПСЗСОБ ПОЛУЧЕНИЯ ФЕНОЛАМИННЫХ СМОЛ конденсацией фенолсодержащего компонента с гексаметилентетрамином при нагревании, отличак)-. щ и и с я тем, что, с. целью повыше ;Ния стабильности смол, в качестве фенолсодержащего компонента используют фракцию сланцевых смол, содержащую в вес.%: фенолов 24-25, ароматических кетонов 34-35 и ароматическ: ч углеводородов - остальное, или фенолов 3638, ароматических кетонов 25-27 и ароматических углеводородов - осталь- ное, или фенолов 18-19, -ароматических кетонов 46-48 и ароматических уг- . левбдородов - остальное, при весовом соотношении фракции и гексаметилентетрамина 1:

Средняя полекулярная масса

Вязкость при покапиллярному вискозиметру сСт

Содержание связанного азота, %

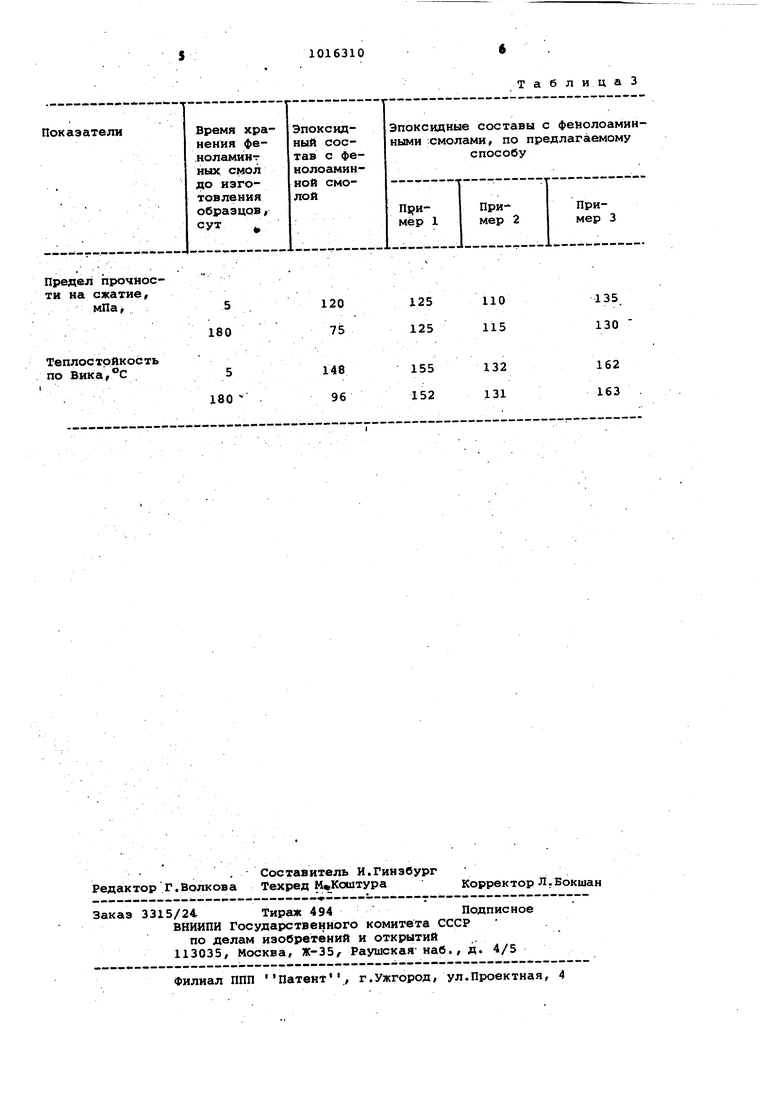

Свойства материалов, полученных на основе таких смол не зависят от срока их хранения до. изготовления образцов, в то время как материалы на основе тех же смол полученных по известному способу ухудшают показатели в среднем иа 20-40% (табл. 3).

.Использование данныхфенолоаминиых смол позволяет получать противокоррозионные, гидроизоляционные и герметизирующие термореактивные компаунды, которые обладают высокими ;зксп.луатационными свойствами. i .

Показатели

Время хранения, сут

Средняя молекулярная масса

Вязкость при по капиллярному вискозиметру, сСт

650

420

850

125

53

210

4,2

1,4

2,6

2 - Возможность получения качественных материалов при использовании таких составов во многом зависит от on стабильности фенолоаминных смол, что в конечном счете определяет их эксплуатационные характеристики.

Предлагаемый способ получения фе35нолоаминных смол может быть легко осуществлен на оборудованни,имекшемся в распоряжении химических и нефте химических предприятий.

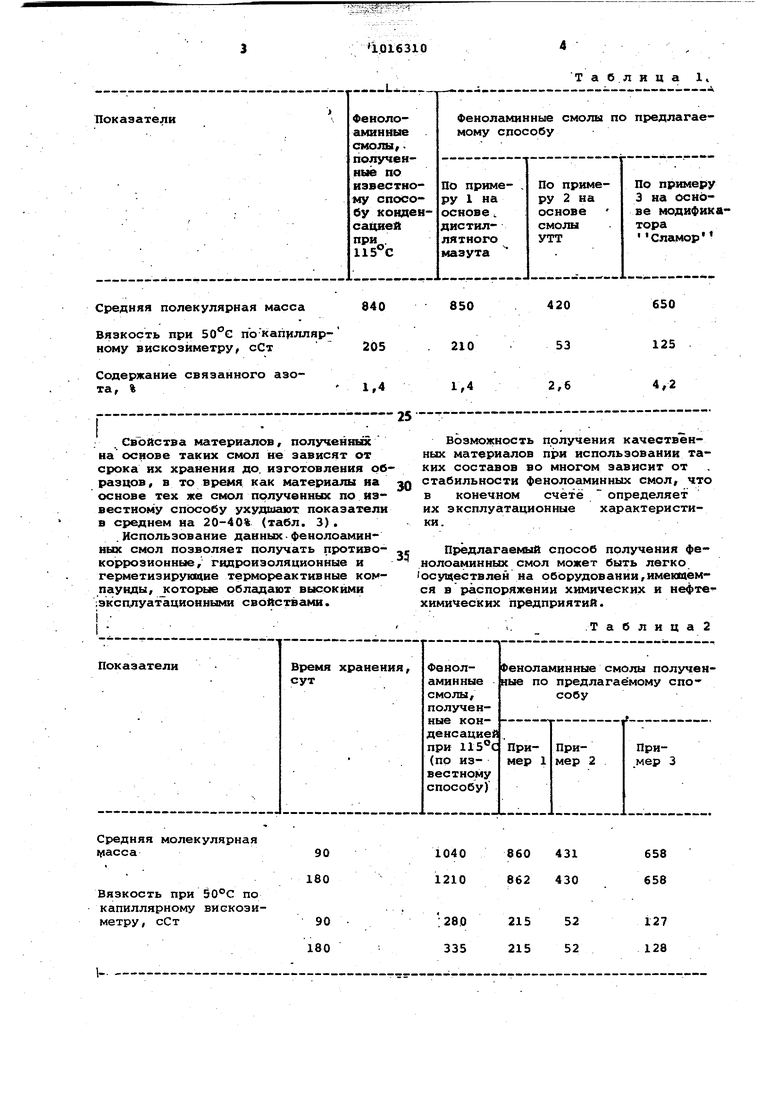

i. .Т а б л и ц а 2

Феноламинные смолы полученные по предлагаемому способу

ПриПриПример 2 мер 1 мер 3

860

431

658 862 430 658

215

127

52 52 128 215

Предел прочное тй на сжатие,

ТаблицаЗ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Х.-Б. И.-М. Левин, В. Г. Ермак,Б. Н. Мандыч и Т. Н. Афанасьева | 0 |

|

SU322340A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР 923166, кл | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Энциклопедия полимеров | |||

| М., ; Советская энциклопедия , t | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СПОСОБ ПОЛУЧЕНИЯ СУБСТАНТИВНЫХ ДЛЯ ХЛОПКА АЗОКРАСИТЕЛЕЙ | 1921 |

|

SU706A1 |

Авторы

Даты

1983-05-07—Публикация

1981-09-09—Подача