Изобретение относится к литейному производству, а именно к составам смесей для изготовления стержней и форм теплового отверждения.

Цель изобретения - сокращение энергозатрат за счет снижения температуры отверждения смеси и сокращения продолжительности сушки, повышение прочности стержней и форм и уменьшение удельной объемной усадки при отверждении.

Смесь содержит в качестве синтетического полимерного связующего сланцевую фенолометиленофурфуролоаминную смолу. Указанная смола является продуктом конденсации фракций сланцевых смол с гексаметилентетрамином, формальдегидом и фурфуролом при следующем соотношении компонентов, мас.%:

Огнеупорный наполнитель 94,5 - 97,5 Синтетическое связующее 2,5 - 5,5 Синтетическое полимерное свясующее является однокомпонентным и не требует никаких каталических добавок для отверждения.

При синтезе сланцевой фенолометиле- нофурфуролоаминной смолы в качестве фракции сланцевой смолы используют фракцию сланцевого дистиллятного мазута с температурой начала кипения 210°С, состоящую из алкилфенолов 24-25%, ароматических кетонов 34-35% и ароматических

О

к ю

со ю

углеводородов остальное. Указанная фракция характеризуется следующими показателями: вязкость при 50°С 22,0 - 28,0 сСт; содержание воды 1,0%; содержание механических примесей 0,2%. Фракционный состав, %: до210°С выкипает не более 1,0, до 360°С выкипает не более 50,0.

Фе-нолометиленофурфуролоаминная смола может быть изготовлена конденсацией фракций сланцевого дистиллятного мазута с гексаметилентетрамином, формальдегидом и фурфуролом при массовом соотношении 1:(0,005 - 0,40):(0,002 - 0,16):(0,001 - 0,006) двумя способами.

По первому способу сланцевый дистил- лятный мазут разогревают до 45 - 50°С. Сначала в него вводят формальдегид в виде 34 - 36,5%-ного водного раствора, затем при постоянном перемешивании гексаме- тилентетрамин. Температуру поднимают до 80 - 85°С, при этой температуре проводят конденсацию в течение 1,5 ч. Затем температуру снижают до 60 - 65°С и вводят фурфурол. Температуру поднимают до 85 - 90°С и проводят конденсацию в течение 1 ч. Конденсацию проводят с включенным обратным холодильником.

По второму способу сланцевый дистил- лятный мазут разогревают до 45 - 50°С и вводят в него последовательно 34 - 36%- ный водный раствор формальдегида, фурфурол и гексаметилентетрамин. Температуру поднимают до 78 - 82°С и при этой температуре проводят конденсацию в течение 1 ч. Затем температуру поднимают до 85 - 90°С и реакционную смесь выдерживают при этой температуре еще 1 ч.

При необходимости в конце основного процесса можно включить вакуум и провести обезвоживание синтезированного продукта.

Сланцевые фенолометиленофурфуро- лоаминные смолы, изготовленные этими двумя способами, практически обладают одинаковыми свойствами и составом и характеризуются следующими показателями: средняя молекулярная масса 450,0 - 850,0; содержание связанного азота 0,15- 1,40%; вязкость по капиллярному вискозиметру при 70°С 42,5 - 105,0 с Ст; температура начала кипения 210,0°С ; выкипание до температуры 230°С 2,0% ; выкипание до температуры 360°С не более 40,0% ; содержание воды 2,5...5,0%; содержание свободного фурфурола не более 0,05%; содержание механических примесей не более 0,2%.

Смесь готовят в обычных смесителях. Сначала в смеситель загружают огнеупорный наполнитель. В качестве последнего может быть использован кварцевый песок 1К02 или любой аналогичный материал на основе диоксида кремния. Затем е смеси- тель загружают сланцевое фенолометиле- нофураноаминное связующее. Смесь перемешивают 4-5 мин, после чего она готова к употреблению.

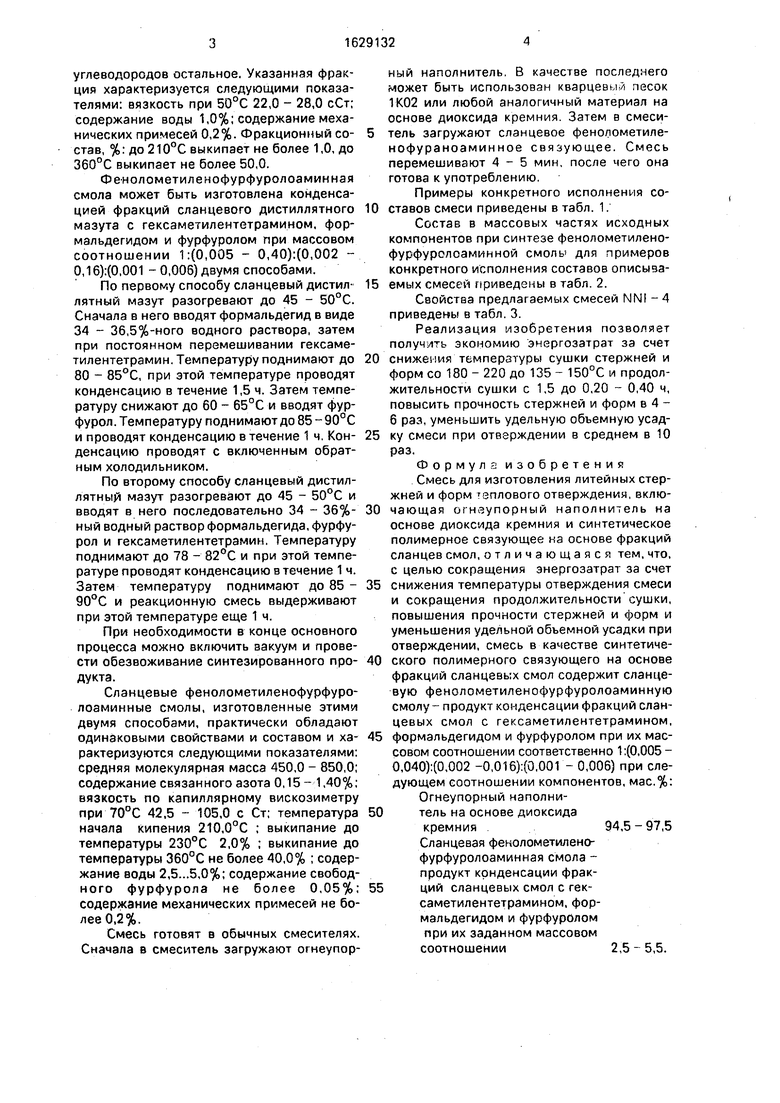

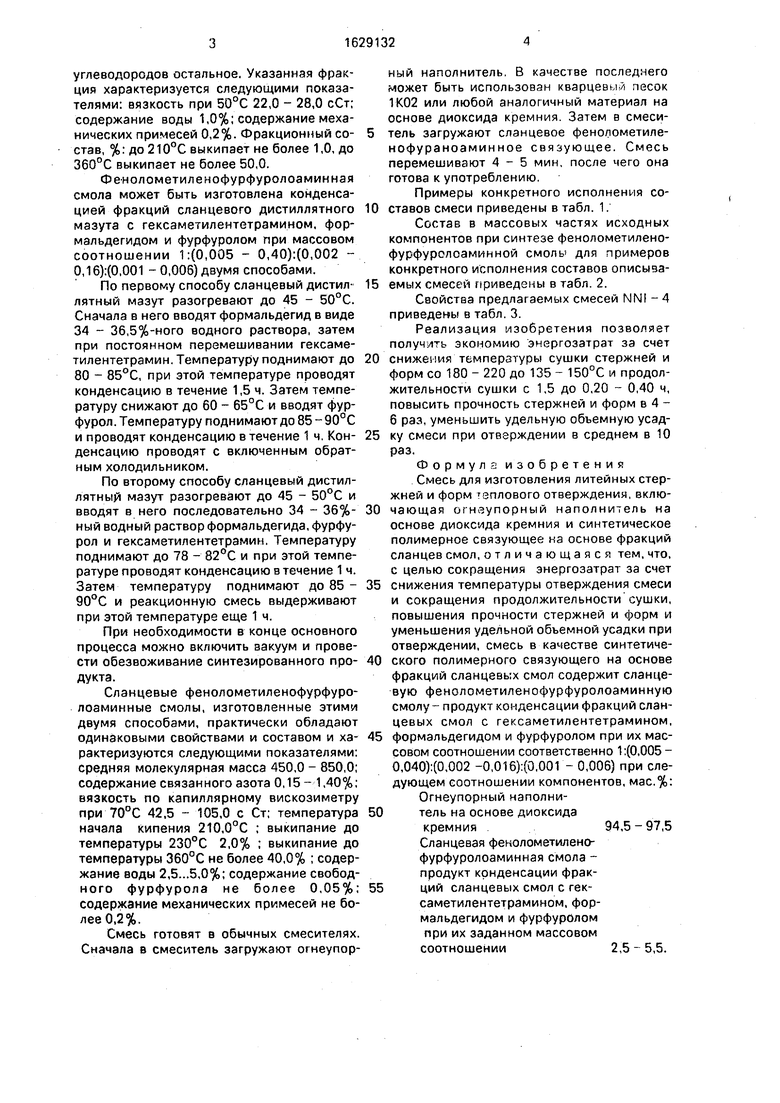

Примеры конкретного исполнения со- ставов смеси приведены в табл. 1.

Состав в массовых частях исходных

компонентов при синтезе фенолометиленофурфуролоаминной смолы для примеров

конкретного исполнения составов описызаемых смесей приведены в табл. 2.

Свойства предлагаемых смесей NNI - 4 приведены в табл. 3.

Реализация изобретения позволяет получать экономию энергозатрат за счет снижения температуры сушки стержней и форм со 180 - 220 до 135 - 150°С и продолжительности сушки с 1,5 до 0,20 - 0,40 ч, повысить прочность стержней и форм в 4 - 6 раз, уменьшить удельную объемную усад- ку смеси при отверждении в среднем в 10 раз.

Формула изобретений Смесь для изготовления литейных стержней и форм зплового отверждения, вклю- чающая огнеупорный наполнитель на основе диоксида кремния и синтетическое полимерное связующее на основе фракций сланцев смол, отличающаяся тем, что, с целью сокращения энергозатрат за счет снижения температуры отверждения смеси и сокращения продолжительности сушки, повышения прочности стержней и форм и уменьшения удельной обьемной усадки при отверждении, смесь в качестве синтетиче- ского полимерного связующего на основе фракций сланцевых смол содержит сланцевую фенолометиленофурфуролоаминную смолу- продукт конденсации фракций сланцевых смол с гексаметилентетрамином, формальдегидом и фурфуролом при их массовом соотношении соответственно 1:(0,005 - 0,040):(0,002 -0,016):(0,001 - 0,006) при следующем соотношении компонентов, мас.%:

Огнеупорный наполни- тель на основе диоксида

кремния94,5 - 97,5

Сланцевая феколометилено- фурфуролоаминная смола - продукт конденсации фрак- ций сланцевых смол с гексаметилентетрамином, формальдегидом и фурфуролом при их заданном массовом соотношении2,5-5,5.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Связующее для изготовления литейных форм и стержней и способ его получения | 1980 |

|

SU923048A1 |

| Смесь для изготовления литейных форм и стержней | 1981 |

|

SU1007823A1 |

| Связующее для огнеупоров | 1983 |

|

SU1131850A1 |

| Способ получения карбамидо-фуранового связующего для изготовления литейных стержней и форм | 1981 |

|

SU1026927A1 |

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1977 |

|

SU738745A1 |

| Способ получения феноламинной смолы | 1982 |

|

SU1081178A1 |

| Противопригарная краска для литейных форм и стержней | 1979 |

|

SU1107949A1 |

| СУСПЕНЗИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 1997 |

|

RU2108195C1 |

| Способ получения новолачногофЕНОфОРМОлиТА | 1978 |

|

SU798120A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛФОРМАЛЬДЕГИДНОГО СВЯЗУЮЩЕГО ДЛЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ ИЗ ГОРЯЧЕПЛАКИРОВАННЫХ СМЕСЕЙ | 1992 |

|

RU2044588C1 |

Изобретение относится к литейному производству, а именно к составам смесей для изготовления литейных стержней и форм теплового отверждения. Цель изобретения - сокращение энергозатрат за счет снижения темперагуры отверждения смеси и сокращения продолжительности сушки, повышение прочности стержней и форм и уменьшение удельной объемной усадки при отверждении. Смесь содержит 94,5 - 97,5 мас.% огнеупорного наполнителя на основе диоксида кремния и 2,5 - 5,5 мас.% сланцевой фенолметиленфурфуроламинной смолы - продукта конденсации фракций сланцевых смол с гексамзтлне 1тетраммном. формальдегидом и фурфуролом при их массовом соотношении соответственно 1-(0,005 - 0,040):(0.002 - 0.016):(0.001 - 0,006). Смесь позволяет получить экономию Энергозатрат за счет снижения температуры сушки стержней и форм со 180 - 220° С до 135 - 150° С и продолжительности сушки с 1.5 до 0,2 - 0,4 ч, повысить прочность стержней и форм в 4 - б раз, уменьшить удельную обоймную усадку смеси при отверждении в среднем в 10 раз 3 табл.

Таблица 2

Таблица 3

| Смесь для изготовления литейных стержней и форм теплового отверждения | 1985 |

|

SU1306644A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| и др | |||

| Сланцехимия | |||

| Технология органических веществ Итоги науки и техники, ВИНИТИ АН СССР | |||

| Приспособление для установки двигателя в топках с получающими возвратно-поступательное перемещение колосниками | 1917 |

|

SU1985A1 |

| Способ укрепления под покрышкой пневматической шины предохранительного слоя или манжеты | 1917 |

|

SU185A1 |

Авторы

Даты

1991-02-23—Публикация

1989-01-02—Подача