Изобретение относится к весоизме рительной технике, в частности к непрерывному весовому дозированию сыпучих материалов, и может быть использовано в металлургической, хи мической и других отраслях народног хозяйства, в частности, при производстве цемента. Известен весовой дозатор непрерывного действия, содержащий загрузочное устройство, установленное на питателем с приводом, грузоприемное устройство с контргрузом, связанное с .преобразователем силы, преобразо ватель скорости ленты транспортера .выход которого соединен с входом множительного устройства, к другому входу которого подключен выход преобразователя силы, и задатчик произ водительности, связанный через блок сравнения с регулятором, выход кото рого через усилитель мощности соединен с приводом питателя. Кроме то го, в устройстве имеются блок суммирования и блоки умножения,, обеспечивающие повышение точности дозирования f 1 . Однако точность дозирования этого устройства неудовлетворительна в случае дозирования материалов с переменными физико-химическими свой ствами, которые могут привести к засорению выходного отверстия питателя, что резко ухудшает качество регулирования. Неконтролируемое изменение количества материала, истекающего из засоренного выпускного отверстия питателя, приводит к недопустимо большим скоростям ленты, к сильным толчкам, испытываемым ма. териалом при движении ленты. Это вызывает проскальзывание материала над лентой, пробуксовку ленты конвейера, что, в конечном счете, искажает информацию о1 действительной скорости перемещения материала и вносит существенную ошибку при дозировании материалов. Кроме того, система регулирования этого дозатор является разомкнутой по расходу, что также приводит к понижению точности дозирования. Наиболее близким к предлагаемсму по технической сущности является устройство управления весовьм дозатором непрерывного действия, содержащее контур авторегулирования количества материала, подаваемого на .ленточный конвейер, включающий пита тель с приводом л регулятором, к входам которого подключены датчик и задатчик веса материала, и контур авторегулирования скорости ленты, включающий ленточный конвейер с hpиводом и регулятором скорости ленты, к входам которого подключены задатчик расхода материала и блок умножения, к входам которого подключены датчик скорости ленты и датчик ве- . са Сз. Однако данное устройство также не обеспечивает требуемую точность дозирования материалов в случае частичного или полного з.агромождёния выпускного отверстия питателя кусками например, смерзшегося материала, т.е. повышенного гхэануломётрического состава. Наличие двух параллельно работающих контуров авторегулирования вносит дополнительные возмущения, приводящие к предельно допустимым скоростям, .к более частым и резким толчкам, что вызывает искажение информации о скорости транспортировки материала из-за проскальзывания материала над лентой, пробуксовку последней на ведущем и ведомом барабанах и, как следствие, понижение точности и качества дозирования. : Цель изобретения - повышение точности дозирсжания путем уменьшения влияния экстремальных возмущений в системе регулирования. ; Побтавленная цель достигается тем, что в .устройство управления весовым дозатором непрерывного действия, содержащее контур авторегулирования количества материала, подаваемого на ленточный конвейер, .включаимций питатель- с приводом и регулятором, к входам которого псэдключены датчик и задатчик веса материала, и контур авторегулирования скорости ленты, включающий ленточный конвейер с -приводом и регуляторсм скорости ленты, к входам которого подключены задатчик расхода материала и- блок умножения, к входам которого подключены датчик скорости ленты и датчик веса, введены блок контроля полноты загрузки, блок выбора контура авторегулирования и узлы, управления, приводами питателя и ленточного конвейера, причем входы блока контроля полноты загрузки подключены к выходам датчика в-еса и задатчика веса, а его вцход подключен к входу блока выбора контура айторегулированйя, выходы которого связаны с перв1 й входами узлов управления приводами ленточного конвейера и питателя, к вторым входам которых подключены соответственно вых:оды регул йтрра скорости и регулятора питателя, а выходы узлов управления приводами питателя и ленточного конвейера подкл10чены к входам .приводов питателя :И ленточного конвейера соответотверво. Введение блока контроля полноты загрузки исключает большие колебания скорости конвейерйой ленты. Узлы упргшленияприводами питателя и конвейера дают возможность выборочно подключать управление исполнительным механизмом привода питателя или управление скоростью конвейера-в зависимости от выходных сигналов б|лока выбора Контура авторегулирования.

В предлагаемом устройстве имеются два контура авторегулирования, работающих раздельно во времени.

Пока материал истекает нормально, дозирование осуществляется контуром регулирования скорости конвейера по закону о

сг PVt , причем PV const, где Q - расход дозируемого материала

(кг, т);

Р - вес материала на конвейере . - .. . .. ();

t -.время,;в течение которого дозируется материал.

При частичнЪм засорении питателя количество материала на конвейерной ленте уменьшается, что фиксируется блоком контроля полноты загрузки. Контур регулирования по скорости бтключается, и включается контур-регулирования по весу, в котором дозирование осуществляется по закону a-sPV-t , причем V - const

Тогда, чтобы расход материала оставался постоянным при фиксированной скорости, шибер питателя открывается до положения, когда вес бу. дет соответствовать заданию веса. Б этом случае в течение 5-10 мин условия истечения.материала нормализуются за.счет выгрузки материалов, засоривших выпускное отверстие питателя , и блок выбора контура авторегулйрования переключает систему, на контур регулирования расхода мате риала по скорости конвейера.

Таким образом, раздельноерегулирование по весу и скорости повышает .точность и качество дозирования

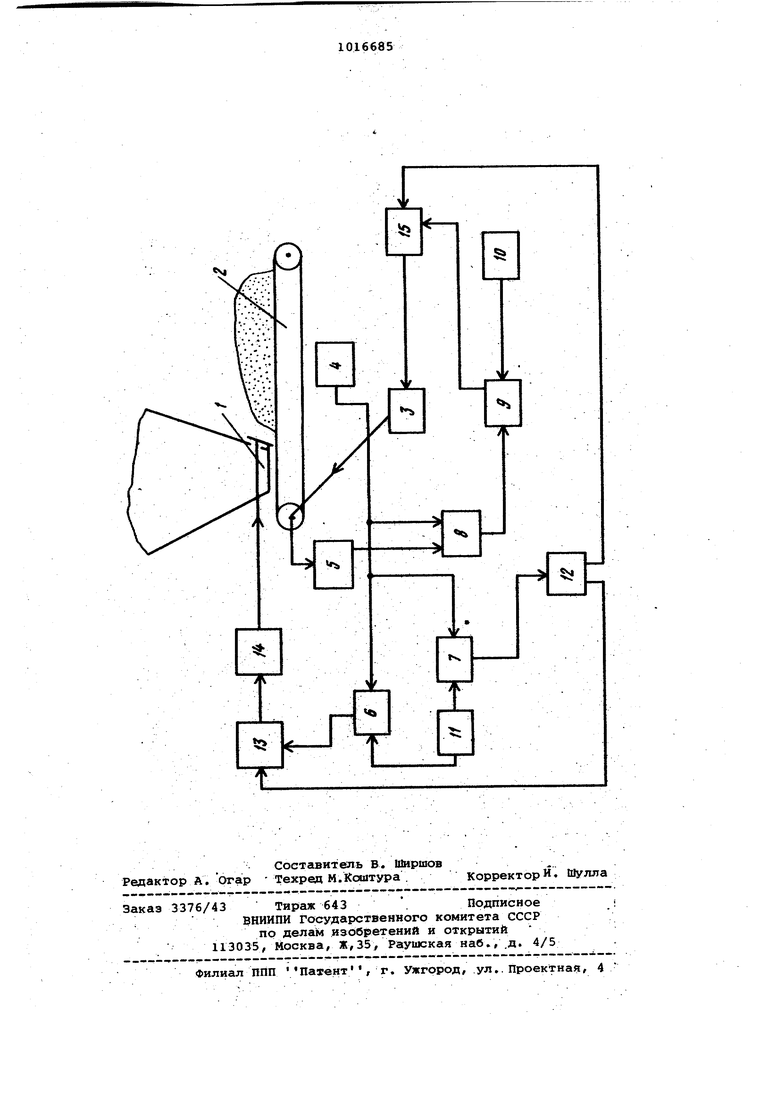

На чертеже изображена блок-схема устройства. Устройство содеЕнкит питатель 1, : под которым установлен ленточный конвейер 2 с приводом 3, датчиком 4 веса и датчиком 5 скорости ленты конвейера.

Выход датчика 4 веса соединен с. входами регулятора 6 питателя 1 и бирка 7 контроля полноты загрузки и с одним из входов блока 8 умножения, .на второй вход которого подключен выход датчика 5 скорости. Выход блока В умножения соединен с входом регулятора 9 скорости ленты конвейера, на второй вход которого подключен выход задатчика 10 расхода. На второй вход регулятора 6 подключен выход 3-адатчика 11 веса материала. Выход блока 7 контроля полноты загрузки соединен с входом блока 12 выбора контура авторегулированйя, выходы которого Ч:вязаны с узлом 13

управления приводом 14 питателя 1 и с узлом 15 управления скоростью привода 3 ленточного конвейера 2. Выход узла 13 управления соединен с входом привода 14 питателя 1,а узла 15 управления - с приводом

3ленточного конвейера 2.

Устройство работает следующим образом..

Весовое количество материала, ис0текаемое из питателя 1 на ленточный конвейер 2 воспринимается датчиком

4веса, сигнал с которого поступает на вход регулятора 6, на вход блока. 7 контроля полноты загрузки и на вход блока 8 умножения. С выхода

5 задатчика 11 на второй вход регулятора б подается сигнал, который сравнивается с сигналсм датчика 4 веса. Сигнал разбаланса с въкода регулятора 6 воздействует через узел 13

0 управления на привод 14 питателя 1. Одновременно с выхода задатчика 11 на вход блока 7 поступает сигнал

К и

где К - постоянный заранее

вз

выбранный коэффициент, который можно

5 выбирать в пределах 0,1 - 0,7 в зависимости от объекта, мач ериала, конкретных условий его истекания, а также от массы материала, компенсированного контргрузом.

0

Блок 7 контроля полноты загрузки представляет собой электронное устройство, например компаратор,сравнивающее два входных сигнала и в зависимости от их взаимной величины вьщающее на выходе сигнал Ч или.

5 О.

Блок 12 выбора контура авторегулирования представляет собой электронное устройство, например асинхронный D-триггер, который вьщает

0 на выходе два взаимно ПРОТИВополож- . ных сигнала О и 1 в зависимости от входного сигнала. Выходные сигналы асинхронного D-триггера в блоке 12 усиливаются по мощности и

5 преобразуются к виду, удобному для ввода в узлы управления приводами питателя и скорости конвейера, например, в простейшем случае, в виде контактных пар Замкнуто - Ра0зомкнуто .

В случае, когда сигнал с датчика 4 веса превышает сигнал с задатчика 11, приходящий на второй вход блока 7 (UgVKUg,), на выходе последнего .

5 фоЕ 4Ируетси сигнал, например , который поступает на вход блока 12. На выходе блока 12 формируется сигнал , поступающий на вход узла 15 управления скоростью привода 3

0 ленточного конвейера 2. В этом случае регулирование расхода материала осуществляется путем изменения скорости ленты.

В этом случае сигналы с датчика 4 веса и датчика 5 скорости перемно5жаются в блоке 8, поступают с его выхода на вход регулятора 9, на второй вход которого поступает сигнал с задатчика 10 расхода. Сигнал разбаланса через узел 15 управления, на второй вход которого подается разрешающий сигнал М с блока 12, воздействует на привод 5, который изменяет скорость ленточ ного конвейера 2 так, чтобы рвести сигнал разбаланса к нулю. Таким образом, путем изменения скорости ленточного конвейера ликвидируется нестабильность расхода материала, вызываемая изменением условий исте нения материала из выпускного отвер тия питателя 1. В это время с второ го выхода блока 12 поступает запрещающий сигнал О на вход узла 13 управления и контур регулирования работой питателя 1 не работает. Если в результате засорения выпускного отверстия питателя 1 истечение материала уменьшается настоль ко, что сигнал с датчика 4 веса,при ходящий на вход блока 7 контроля полноты загрузки, становится меньше сигнала, снимаемого с задатчика 11 веса на второй вход этого блока (Ug KUgpjTO на выходе блока 7 конт рбляполноты загрузки формируется сигнал О, под воздействием которого блок 12 переводится в состояние когда на его выходе, связанном с узлом 15 управления, формируется запре щающий сигнал О, а на выходе, связанном с узлом 13 управления работой питателя 1, формируется разрешающий сигнал . Таким образом 13 переводится в состояние, при котором сигнал с регулятора 6 управляет работой привода 14 питателя 1. Включается контур регулирования весовой нагрузки на ленте. В это время запрещающим сигналом О узел 15 переводится в состояние, при котором сигнал с регулятора 9 не проходит на вход привода 3, а на выходе узла 15 управления формируется сигнал определенной, заранее заданной величины, который, воздействуя на электропривод 3, устанавливает фиксированную скорость ленточного конвейера 2. Для наиболее полного освобождения выпускного отверстия питателя 1 такое состояние системы авторегулирования дополнительно блокируется на определенный промежуток времени, например 510 мин. В течен1 1е этого времени сигнал с датчика 4 веса поступает на вход регулятора 6, на второй вход которого поступает сигнал с задатчика 11 веса. Сигнал разбаланса с регулятора 6 поступает на вход узла 13 управления приводом 14, который при наличии разрешающего сигнала с выхода блока 12 воздействует на питатеЯь 1 до тех пор, пока не сведёт сигнал разбаланса к нулю. При этом на заданный интервал времени блокируется выходной сигнал с блока 7 контроля полноты загрузки, по окончании которого вьлбор контура регулирования, происходит в зависимости от величины сигнала с датчика 4 веса согласно описанному выше. Использование весового дозатора с двумя раздельными контурамирегулирования позволяет повысить точность и качество дозирования и расширить функциональные возможности устройства путем исключения проркальзывания материала нгщ лентой. В условиях работы дозаторов, например, на- сырьевых мельницах в цементном производстве обеспечивается их надежная работа, при которой существенно улучшаются параметры технологических режимов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Весовой дозатор непрерывного действия | 1977 |

|

SU678321A1 |

| Устройство для управления загрузкой ленточного конвейера | 1983 |

|

SU1090644A1 |

| УСТРОЙСТВО для РЕГУЛИРОВАНИЯ ЗАГРУЗКИ ЩЕКОВОЙДРОБИЛКИ | 1972 |

|

SU335001A1 |

| Весовой дозатор непрерывного действия | 1980 |

|

SU939953A1 |

| Устройство для весового порционного дозирования | 1978 |

|

SU697832A1 |

| Дозатор непрерывного действия | 1973 |

|

SU512388A1 |

| Устройство для управления приводом конвейерной установки | 1984 |

|

SU1191391A1 |

| Устройство для регулирования производительности дробилки | 1983 |

|

SU1135493A1 |

| ВЕСОВОЙ ДОЗАТОР НЕПРЕРЫВНОГО ДЕЙСТВИЯ | 1972 |

|

SU344285A1 |

| Способ управления дозирующим механизмом и устройство для его осуществления | 1989 |

|

SU1762826A1 |

УСТРОЙСТВО УПРАВЛЕНИЯ ВЕСОВЫМ ДОЗАТОРСЖ НЕПРЕРЦВИОГО ДЕЙСТВИЯ, содержащее контур авторегулирования количества материала, подаваемого на ленточный конвейер, включающий питатель с приводом и регулятором, к входам которого подключены датчик И задатчик веса материала, и контур авторегулирования скорости ленты, включакяций ленточный конвейер с приводом и регулятором скорости ленты, к входам которого подключены эадатчик расхода материала и блок умножения, к входам которого подключены датчик скорости ленты и датчик веса, отличающееся тем, что, с целью повышения точности дозирования путем уменьшения влияния экстремальных возмущений в системе регулирования, в него введены блок контроля полноты загрузки, блок выбора контура авторегулирования и узлп управления приводами питателя и ленточного конвейера, причем входы блока контроля полноты заг)узки подключены к выходам датчика веса И задатчика веса, а его выход подключен к входу блока выбора контура авторегуI лирования, выходы которого связаны с первыми входами узлов.управления приводами ленточного конвейера и питателя, к вторым входам которых подключены соответственно выходы регулятора скорости И perjnirropa питателя , а выходы узлов управления приводами питателя и ленточного конвейера подключены к входам приводов питателя и ленточного конвейера соответственно. Л сь эо ел

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Весовой дозатор непрерывного действия | 1977 |

|

SU746197A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Дозатор непрерывного действия | 1973 |

|

SU512388A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-05-07—Публикация

1982-01-21—Подача