Известные способы подготовки металлических поверхностей под металлизацию трудоемки и сопровождаются снижением прочности соответствующих деталей. Таковы, например, наиесение на поверхность детали рваной резьбы, накатки или канавок с «замками, выполнение которых на закаленных деталях, например, на шейках коленчатых валов дизельных тракторов, связано с необходимостью предварительного отжига шеек.

Электродуговой сиособ с применением угольных электродов и сжатого воздуха также значительно снижает прочность детали, имеет низкую производительность и связан с большим расходом угольных электродов и сжатого воздуха.

Описываемый способ имеет ту особенность, что для образования развитой шероховатости и упрошеиия процесса производства применена наплавка металла на поверхность электроконтактным способом вибрирующим электродом.

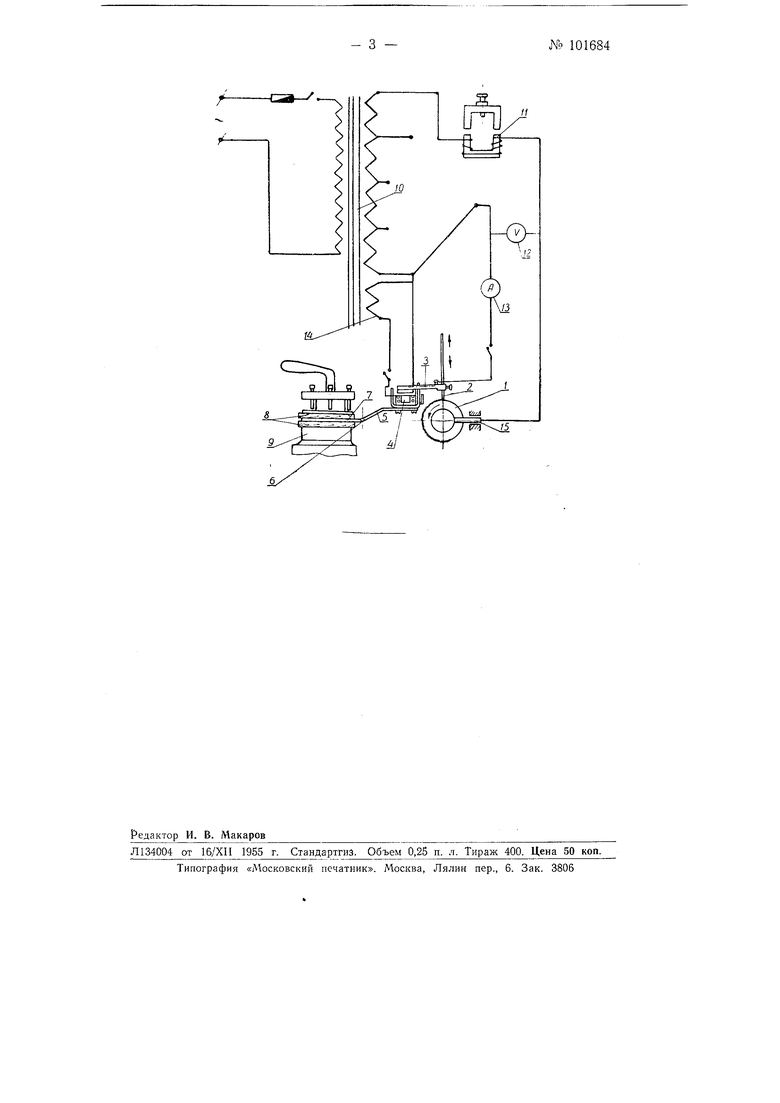

На чертеже изображена электромеханическая схема описываемого способа.

Деталь / устанавливается в центрах токарного станка, а проволочный электрод 2-в якоре 3 электромагнитного вибратора 4. Поддержка

5 вибратора 4 шарниром 6 соединена с пластиной 7, зажатой между двумя деревянными колодками 8 в суппорте 9 токарного станка. Шарнир 6 позволяет вибратору с электродом соверщать колебания в вертикальной плоскости, а вес вибратора и соединенных с ним частей обеспечивает постоянство давления конца электрода на деталь при контактировании.

Для питания электроэнергией электрода использован сварочный трансформатор 10 с дросселем // (или соответствующим реостатом), позволяющим регзлировать электрический режим работы электрода 2 в диапазоне 5-60 в при силе тока 10-150 а, в зависимости от требуемой высоты выступов из частиц металла, направляемых на поверхность детали электродом. При указанных режимах работы электрода эти выступы имеют высоту 0,1 -1,0 мм и выше. Вольтметр 12 и амперметр 13 позволяют контролировать режим работы электрода. Для питаиия обмотки вибратора 4 применена самостоятельная вторичная обмотка 14 трансформатора, дающая напряжение около 6 в.

Основная вторичная обмотка трансформатора присоединена одни.м концом к щетке 15, взаимодействующей со шпинделем токарного станка, а другим концом - к якорю 3 вибратора 4, изолироваиного от массы станка колодками 8.

Для увеличения иройзводительности могут быть ирименены несколько одновременно работающих вибраторов или один вибратор с несколькими электродами.

Увеличение скорости вращения детали и увеличение скорости подачи суинорта уменьшают количество выстунов, нривариваемых на единицу поверхности детали электродами. Установлено, что для деталей диаметром 50-80 мм оптимальная шероховатость новерхности детали получается при числе оборотов детали в пределах 100-27 об/мин, и, соответственно, при подачах 0,2-,5мм. В качестве материала для электродов могут быть использованы стальная проволока, желательно с повышенным содержанием углерода (У7, У8-У12), а также чугун.

Диаметр электрода в зависимости от применяемых электрических режимов их работы состап.гяет 2-5 мм. Давление электрода на деталь влияет как на электрический режим его работы, так и на характер получаемой поверхности. Практически установлено, что оптимальное давление электрода на деталь находится в пределах 0,2-0,5 кг. Повышенное давление электрода на деталь применять не следует, так как оно связано с повышенным расходом электроэнергии и приводит к заметному нагреву детали за счет контактного тепловыделения.

Предмет изобретения

Способ подготовки металлических поверхностей под металлизацию путем образования развитой шероховатой поверхности с использованием электричества, отличающийся тем, что для интенсификации образования шероховатости и унрощения процесса производства применен вибрирующий электрод для наплавки металла на поверхность электроконтактным способом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТАКТНО-ИМПУЛЬСНОГО ПОКРЫТИЯ, НАПРИМЕР, ИЗНОШЕННЫХ ДЕТАЛЕЙ, ПРИ ИХ ВОССТАНОВЛЕНИИ И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 1954 |

|

SU102430A1 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОГО НАНЕСЕНИЯ ПОКРЫТИЙ | 1993 |

|

RU2035278C1 |

| Аппарат для металлизационных работ путем распыления | 1950 |

|

SU93514A1 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

| ИНТЕГРАЛЬНАЯ УСТАНОВКА ДЛЯ ЭЛЕКТРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2233217C2 |

| Способ электроискрового легирования электрических скользящих контактов | 2015 |

|

RU2615420C2 |

| СПОСОБ ЭЛЕКТРОКОНТАКТНОЙ НАПЛАВКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 1998 |

|

RU2200650C2 |

| Способ восстановления изношенных поверхностей металлических изделий | 1961 |

|

SU148859A1 |

| Устройство для вибродуговой наплавки металлов | 1960 |

|

SU134356A1 |

| Машина для контактной сварки | 1987 |

|

SU1586882A1 |

Авторы

Даты

1955-01-01—Публикация

1954-06-17—Подача