Изобретение относится к устройствам для извлечения сока, в которых для интенсификации процесса сокоотдачи применяется электрическая обработка растительных материалов, например травы, и может быть широко использовано в пищевой промышленности и сельскохозяйственном производстве.

Известны устройства для извлечения сока с применением электрической обработки растительного материала, состоящие из центрального валка, подключенного к нулевому проводу, и периферийных валков, установленных вокруг центрального валка и подключенных к фазным проводам Cl.

Недостатком этого устройства является то, что велика неравномерност обработки растительного материала по длине валков.

Наиболее близким техническим решением к предлагаемому является устройство для электроплазмолиза растительного сырья, содержащее источники питания и электроды, выполненные в виде двух встречно вращающихся валков, один из которых разделен на изолированные секции, подключенные к индивидуальным источникам питания f2.

Недостатком его является то, что растительный материал подвергается электрическому воздействию в зазоре между валками только один раз. Между тем известно, что для поражения растений лучше использовать 2-3 импульса небольшой энергии,чем то же количество энергии сообщить одним импульсом.

Кроме того, потребность в самостоятельном источнике питания для каждой секции при большой производительности электроплазмолизатора приводит к росту числа секций и значительному усложнению системы питания, а включение его в однофазную сеть к неравномерной загрузке фаз и увеличению реактивных потерь электрической энергии.

Цель изобретения - увеличение сокоотдачи материала и уменьшение энергозатрат на электрообработку.

Указанная цель достигается тем, что электроплазмолизатор для растительного сырья, содержащий источники питания и электроды, выполненные в виде двух встречно вращающихся валков, один из которых разделен на изолированные секции, подключенные к индивидуальным источникам питания, снабжен коммутирующим устройством с

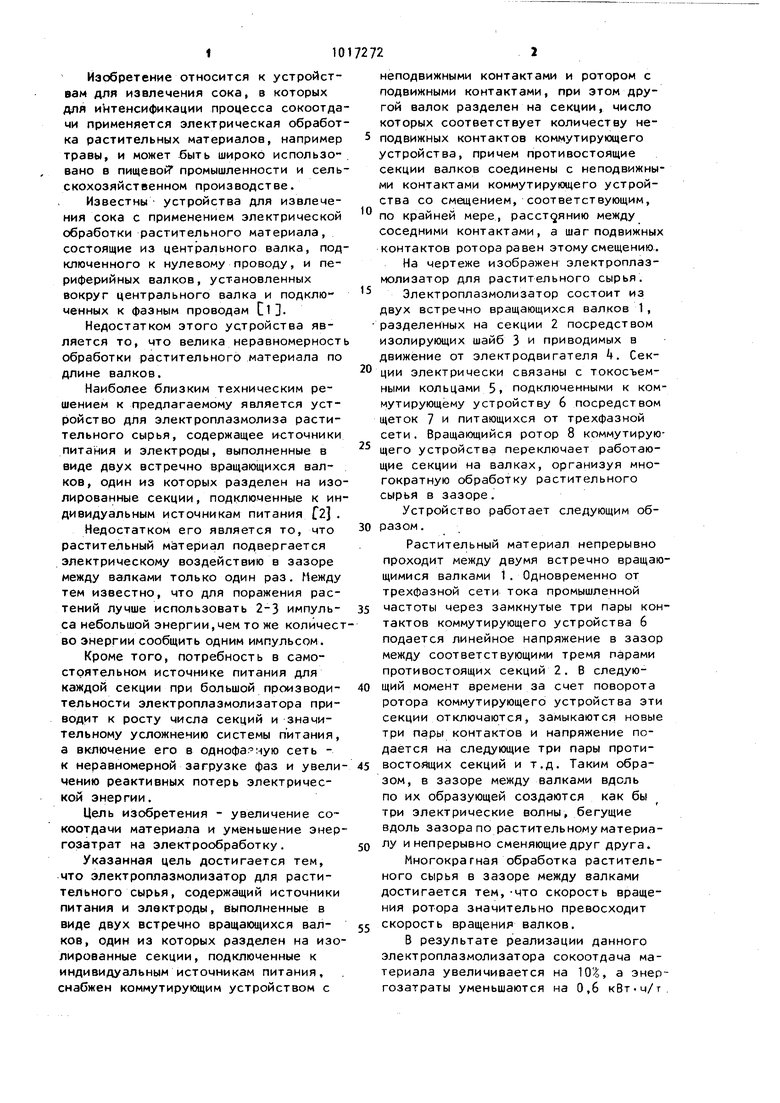

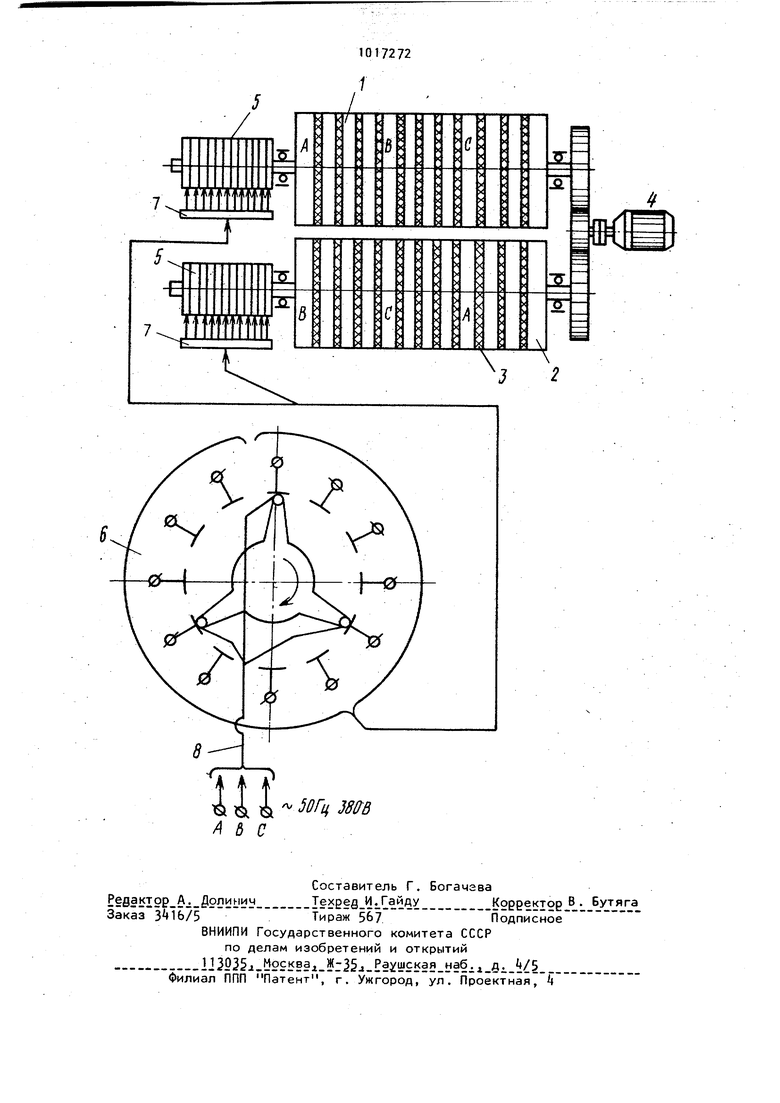

неподвижными контактами и ротором с подвижными контактами, при этом другой валок разделен на секции, число которых соответствует количеству неподвижных контактов коммутирующего устройства, причем противостоящие секции валков соединены с неподвижными контактами коммутирующего устройства со смещением, соответствующим, по крайней мере, расстоянию между соседними контактами, а шаг подвижных контактов ротора равен этому смещению. На чертеже изображен электроплазмолизатор для растительного сырья.

Электроплазмолизатор состоит из

двух встречно вращающихся валков 1, разделенных на секции 2 посредством изолирующих шайб 3 и приводимых в движение от электродвигателя 4. Секции электрически связаны с токосъемными кольцами 5, подключенными к коммутирующему устройству 6 посредством щеток 7 и питающихся от трехфазной сети. Вращающийся ротор 8 коммутирующего устройства переключает работающие секции на валках, организуя многократную обработку растительного сырья в зазоре.

Устройство работает следующим образом.

Растительный материал непрерывно проходит между двумя встречно вращающимися валками 1. Одновременно от трехфазной сети тока промышленной

5 частоты через замкнутые три пары контактов коммутирующего устройства 6 подается линейное напряжение в зазор между соответствующими тремя парами противостоящих секций 2. В следующий момент времени за счет поворота ротора коммутирующего устройства эти секции отключаются, замыкаются новые три пары контактов и напряжение подается на следующие три пары противостоящих секций и т.д. Таким образом, в зазоре между валками вдоль по их образующей создаются как бы три электрические волны, бегущие вдоль зазора по растительному материаQ лу и непрерывно сменяющие друг друга.

Многократная обработка растительного сырья в зазоре между валками достигается тем,-что скорость вращения ротора значительно превосходит

5 скорость вращения валков.

В результате реализации данного электроплазмолизатора сокоотдача материала увеличивается на 10;, а энергозатраты уменьшаются на 0,6 кВт.ч/т.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроплазмолизатор для растительного сырья | 1990 |

|

SU1762883A1 |

| Электроплазмолизатор для растительного сырья | 1974 |

|

SU480401A1 |

| Электроплазмолизатор | 1979 |

|

SU850039A2 |

| Электроплазмолизатор | 1977 |

|

SU626756A1 |

| Электроплазмолизатор | 1982 |

|

SU1011104A1 |

| Электроплазмолизатор для обработки растительного сырья | 1976 |

|

SU592406A1 |

| Электроплазмолизатор для обработки растительного сырья | 1973 |

|

SU459211A1 |

| Электроплазмолизатор для растительного сырья | 1978 |

|

SU706054A2 |

| Электроплазмолизатор для растительного сырья | 1983 |

|

SU1138105A2 |

| Электроплазмолизатор для растительного сырья | 1979 |

|

SU976935A1 |

ЭЛЕКТРОППАЗНОЛИЗАТОР ДЛЯ . РДСТИГЕЛЬНОГО СЫРЬЯ, содержащий источники питания и электроды,выполненные в виде двух встречно вращающихся валков, эдин из которых .разделен на изолированные секции, подключенные К индивидуальным источникам питаний, о Тли ч a ю щ и и с я тем, что, с целью увеличения сокоотдачи материала и уменьшения энерго- затрат, он снабжен коммутирующим устройством с неподвижными контактом и ротором с подвижными контактами, при Атом |и}угой валок разделен на секции, число которых соответствует количеству неподвижных контактов ко «|«утирующего устройства, причем 1фатнвостоедие секции валков соединены с неподвижными контактами ком1 тируюЩегч устройства, со смеще еи, соответствующимi по крайней мере, расстоянию между соседними контактами , a шаг подвижных :контактов равен этому смещению.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Электроплазмолизатор для растительного сырья | 1974 |

|

SU480401A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-05-15—Публикация

1981-04-29—Подача